Im Grunde ist ein Chemischer Gasphasenabscheidungs- (CVD-) Rohrofen unerlässlich, da er eine außergewöhnlich präzise und steuerbare Hochtemperaturumgebung bietet. Diese Kontrolle über Temperatur und atmosphärische Bedingungen ist die grundlegende Voraussetzung für die Synthese und Verarbeitung der fortschrittlichen Materialien, die Innovationen in der Materialwissenschaft und Nanotechnologie vorantreiben, vom Wachstum makelloser Graphenschichten bis zur Entwicklung elektronischer Keramiken der nächsten Generation.

Der wahre Wert eines CVD-Rohrofens liegt nicht nur in seiner Fähigkeit, heiß zu werden, sondern in seiner Funktion als hochpräziser Reaktor. Er ermöglicht es Forschern, die genauen Bedingungen zu bestimmen, unter denen sich Atome zu neuartigen Materialien zusammenfügen, wodurch theoretische Wissenschaft in greifbare, hochleistungsfähige Komponenten umgewandelt wird.

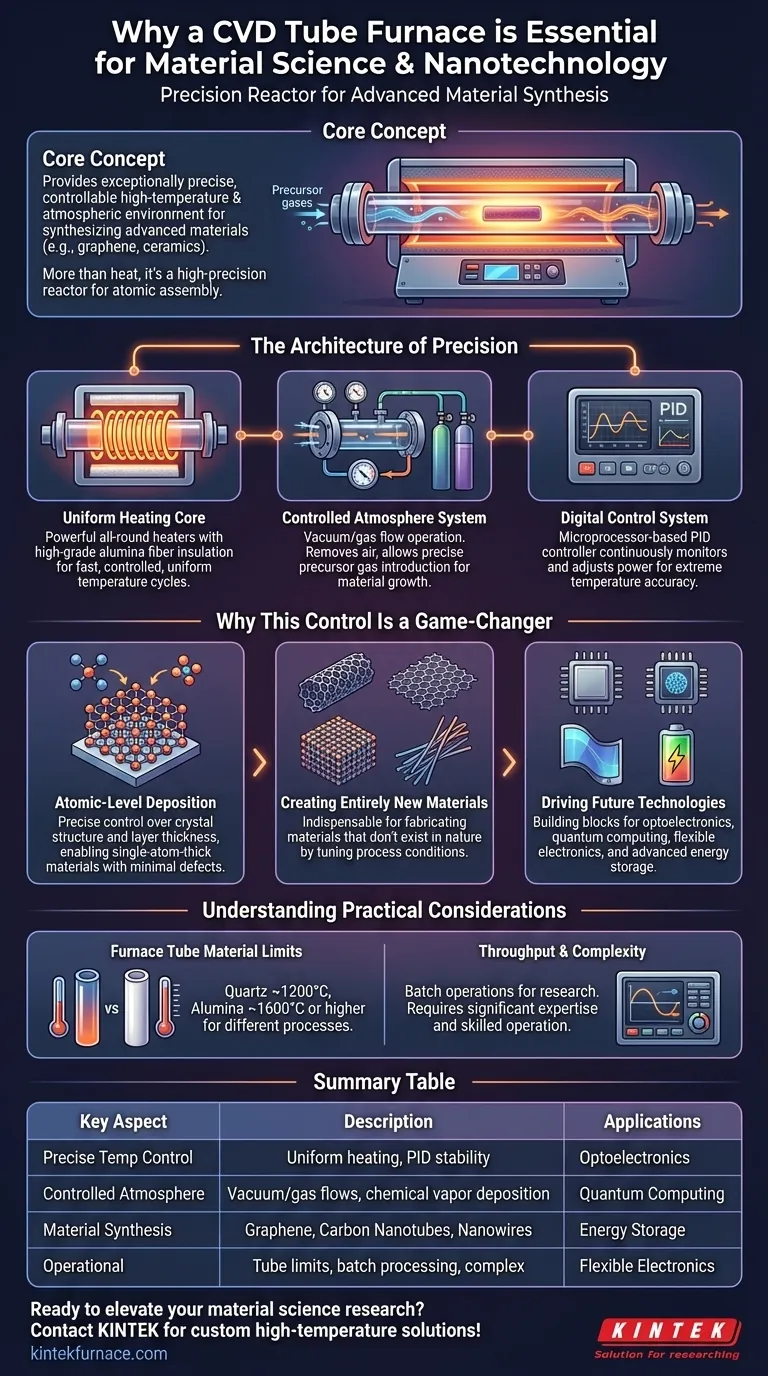

Die Architektur der Präzision

Um zu verstehen, warum dieser Ofen so entscheidend ist, müssen wir uns seine Kernkomponenten ansehen, die so konstruiert sind, dass sie harmonisch zusammenarbeiten, um eine hochstabile und anpassbare Prozessumgebung zu schaffen.

Der gleichmäßige Heizkern

Ein charakteristisches Merkmal ist seine Fähigkeit, eine Probe von allen Seiten gleichmäßig zu erwärmen. Dies wird durch leistungsstarke Rundumheizungen erreicht, die das Ofenrohr umgeben.

Hochwertige Aluminiumoxidfaser-Isolierung minimiert den Wärmeverlust und gewährleistet Temperaturstabilität und Energieeffizienz. Dieses Design führt zu schnellen, kontrollierten Heiz- und Kühlzyklen.

Das kontrollierte Atmosphärensystem

Der Ofen ist für den Betrieb unter Vakuum oder mit einem spezifischen Gasfluss ausgelegt. Dies ist der "Chemische Gasphasenabscheidungs"-Aspekt des Prozesses.

Vakuumdichte Flansche (oft SS KF-Typ) ermöglichen es, die gesamte Luft aus dem Ofenrohr zu entfernen. Dies verhindert unerwünschte Reaktionen mit Sauerstoff oder Stickstoff.

Einmal unter Vakuum, können Precursor-Gase in präzisen Mengen eingeführt werden. Diese Gase enthalten die Elemente, die für die "Abscheidung" und das Wachstum des gewünschten Materials auf einem Substrat benötigt werden.

Das digitale Steuerungssystem

Der gesamte Prozess wird von einem mikroprozessorbasierten PID-Regler gesteuert. Dieses System ist das Gehirn des Betriebs.

Es überwacht kontinuierlich die Temperatur und passt die Leistung der Heizungen an, um den Sollwert mit extremer Genauigkeit zu halten. Dies verhindert Temperaturüberschreitungen oder -abfälle, die einen empfindlichen Materialwachstumsprozess ruinieren könnten.

Warum diese Kontrolle ein Game-Changer ist

Die Kombination aus thermischer und atmosphärischer Kontrolle erschließt Fähigkeiten, die mit anderen Heizmethoden einfach nicht möglich sind. Sie geht über einfaches Heizen hinaus und wird zu einem Instrument des atomaren Aufbaus.

Ermöglichung der Abscheidung auf atomarer Ebene

CVD-Prozesse drehen sich im Grunde um den schichtweisen Aufbau von Materialien. Die Stabilität des Ofens ermöglicht eine präzise Kontrolle über die Kristallstruktur und Schichtdicke.

Für Materialien wie Graphen oder Übergangsmetalldichalkogenide (TMDs) bedeutet dies das Wachstum von nur atomdicken Schichten mit minimalen Defekten, was für ihre bemerkenswerten elektronischen und optischen Eigenschaften unerlässlich ist.

Schaffung völlig neuer Materialien

Dieses Werkzeug ist unverzichtbar für die Herstellung von Materialien, die in der Natur nicht ohne weiteres vorkommen. Es ist die primäre Methode zur Herstellung von Kohlenstoffnanoröhren (CNTs), Graphen und Nanodrähten.

Durch sorgfältige Auswahl des Substrats, der Temperatur, des Drucks und der Precursor-Gase können Forscher die Eigenschaften dieser Materialien für spezifische Anwendungen abstimmen.

Antrieb zukünftiger Technologien

Die in CVD-Öfen hergestellten Materialien sind die Bausteine für bahnbrechende Technologien. Sie treiben Innovationen in den Bereichen Optoelektronik, Quantencomputing, flexibler Elektronik und fortschrittlicher Energiespeicherung voran.

Ohne die Fähigkeit, diese hochreinen, strukturell perfekten Materialien zuverlässig herzustellen, wäre der Fortschritt in diesen Bereichen deutlich langsamer.

Verständnis der praktischen Überlegungen

Obwohl leistungsstark, ist ein CVD-Rohrofen ein spezialisiertes Gerät mit betrieblichen Kompromissen, die berücksichtigt werden müssen.

Materialgrenzen des Ofenrohres

Das Ofenrohr selbst bestimmt die maximale Betriebstemperatur. Quarzrohre sind gebräuchlich und kostengünstig, aber typischerweise auf etwa 1200 °C begrenzt.

Für höhere Temperaturprozesse, wie das Sintern bestimmter Keramiken, sind teurere Aluminiumoxidrohre erforderlich, die Temperaturen von 1600 °C oder höher standhalten können.

Durchsatz und Prozessmaßstab

Die meisten Rohröfen im Labormaßstab sind für periodische oder Batch-Operationen ausgelegt, nicht für die kontinuierliche Fertigung. Sie sind ideal für Forschung, Entwicklung und Kleinserienproduktion.

Die Skalierung eines CVD-Prozesses für die industrielle Produktion erfordert oft den Übergang zu anderen, komplexeren Reaktordesigns, um einen höheren Durchsatz zu erzielen.

Betriebliche Komplexität

Das Erreichen konsistenter, qualitativ hochwertiger Ergebnisse erfordert erhebliches Fachwissen. Der Prozess ist sehr empfindlich gegenüber kleinen Variationen in Gasflussraten, Druck, Temperaturrampen und Substratvorbereitung. Es ist ein leistungsstarkes Werkzeug, das einen erfahrenen Bediener erfordert.

Wie Sie dies auf Ihr Ziel anwenden können

Ihre Wahl und Verwendung eines CVD-Rohrofens sollte direkt durch Ihr primäres Forschungs- oder Produktionsziel bestimmt werden.

- Wenn Ihr Hauptaugenmerk auf der neuartigen Nanomaterialsynthese (Graphen, CNTs) liegt: Priorisieren Sie ein System mit präzisen Massendurchflussreglern und Hochvakuumfähigkeiten, um eine Kontrolle auf atomarer Ebene über die Wachstumsumgebung zu gewährleisten.

- Wenn Ihr Hauptaugenmerk auf der fortschrittlichen Keramikverarbeitung liegt: Stellen Sie sicher, dass der Ofen mit einem Hochtemperatur-Aluminiumoxidrohr und einem Regler ausgestattet ist, der komplexe, mehrstufige Heiz- und Kühlprofile ausführen kann.

- Wenn Ihr Hauptaugenmerk auf allgemeinen Materialprüfungen und dem Glühen liegt: Ein vielseitigerer Ofen mit austauschbaren Rohrgrößen und robusten Temperaturzyklusfähigkeiten bietet die größte Flexibilität.

Letztendlich befähigt der CVD-Rohrofen Wissenschaftler und Ingenieure, über die Beobachtung von Materialien hinauszugehen und diese aktiv von Grund auf zu entwerfen und zu bauen.

Zusammenfassungstabelle:

| Schlüsselaspekt | Beschreibung |

|---|---|

| Präzise Temperaturregelung | Erreicht gleichmäßige Erwärmung mit PID-Reglern für stabile, genaue thermische Umgebungen. |

| Kontrollierte Atmosphäre | Unterstützt Vakuum- oder Gasströme zur Vermeidung von Kontamination und ermöglicht die chemische Gasphasenabscheidung. |

| Materialsynthesefähigkeiten | Unerlässlich für das Wachstum von Graphen, Kohlenstoffnanoröhren und Nanodrähten mit minimalen Defekten. |

| Anwendungen | Treiber für Innovationen in der Optoelektronik, Quantencomputing und Energiespeichertechnologien. |

| Betriebliche Überlegungen | Umfasst Materialgrenzen des Rohres (z. B. Quarz bis 1200°C, Aluminiumoxid bis 1600°C) und Batch-Verarbeitung für Labore. |

Bereit, Ihre Materialwissenschaftsforschung mit einer maßgeschneiderten Hochtemperaturofenlösung voranzutreiben? KINTEK ist spezialisiert auf fortschrittliche CVD-Rohröfen, Muffelöfen, Rohröfen, Drehrohröfen, Vakuum- & Atmosphärenöfen und CVD/PECVD-Systeme. Durch unsere außergewöhnliche F&E und eigene Fertigung bieten wir eine umfassende Anpassung an Ihre einzigartigen experimentellen Anforderungen – sei es die Synthese von Nanomaterialien oder die Verarbeitung fortschrittlicher Keramiken. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Lösungen Ihre Innovationen vorantreiben können!

Visuelle Anleitung

Ähnliche Produkte

- Sonderanfertigung Vielseitiger CVD-Rohrofen Chemische Gasphasenabscheidung CVD-Ausrüstung Maschine

- CVD-Rohrofenmaschine mit mehreren Heizzonen für die chemische Gasphasenabscheidung

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- CVD-Rohrofen mit geteilter Kammer und Vakuumstation CVD-Maschine

Andere fragen auch

- Welche Branchen und Forschungsbereiche profitieren von CVD-Rohrofen-Sinteranlagen für 2D-Materialien? Entsperren Sie Technologieinnovationen der nächsten Generation

- Wo wird ein CVD-Rohrofen häufig eingesetzt? Unverzichtbar für Hightech-Materialien und Elektronik

- Welche Arten der Atmosphärenkontrolle unterstützt ein CVD-Rohrofen? Meister-Vakuum- und Gasregelung für Präzision

- Wie funktioniert ein CVD-Rohrofen? Präzise Dünnschichtabscheidung für Ihr Labor erreichen

- Warum ist das Rohrdesign bei CVD-Öfen wichtig? Gleichmäßige Abscheidung für hochwertige Filme gewährleisten