Die beiden primären Typen von Chemical Vapor Deposition (CVD)-Reaktoren sind Heißwand- und Kaltwand-Systeme. Ein Heißwandreaktor heizt die gesamte Reaktionskammer auf, einschließlich der Kammerwände und der zu beschichtenden Substrate. Im Gegensatz dazu heizt ein Kaltwandreaktor nur das Substrat selektiv auf, während die Kammerwände kühl bleiben.

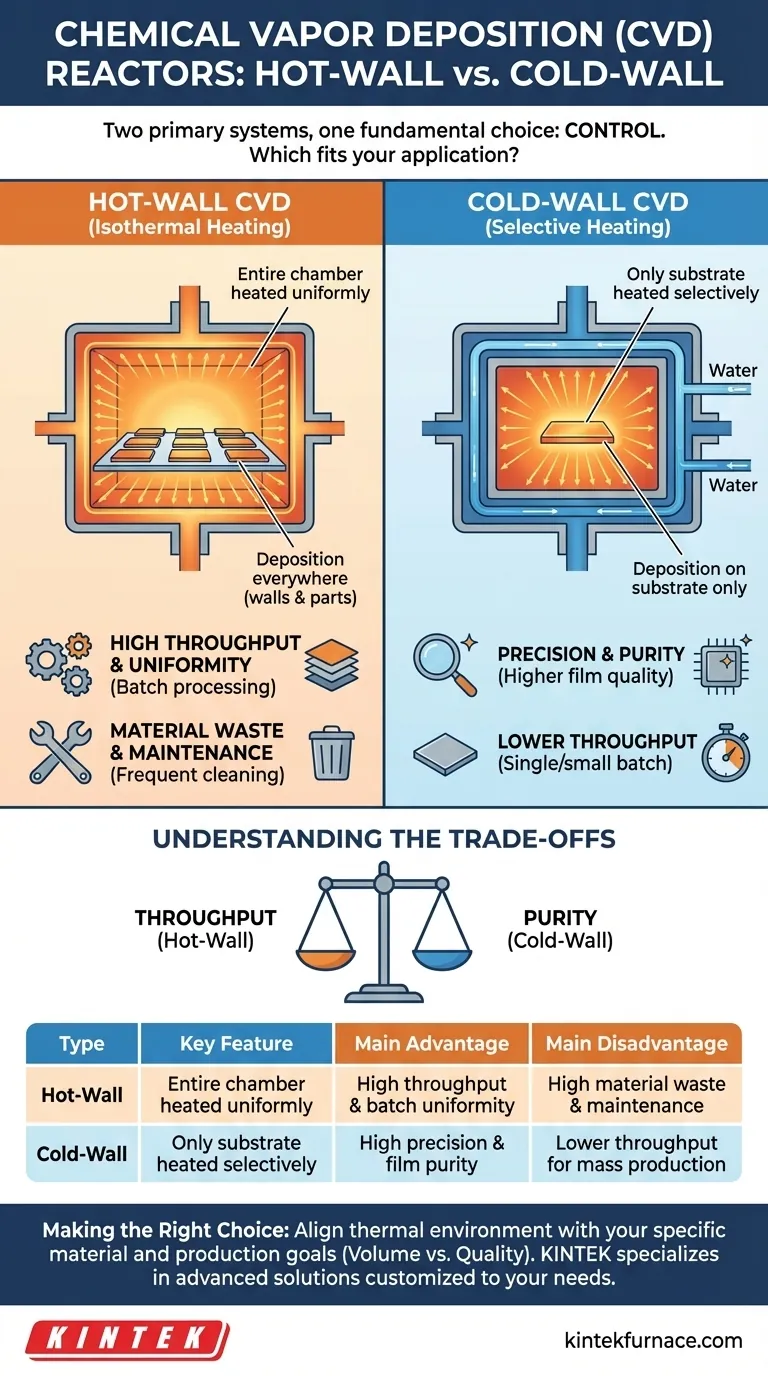

Die grundlegende Wahl zwischen einem Heißwand- und einem Kaltwand-CVD-Reaktor läuft auf ein einziges Prinzip hinaus: Kontrolle. Heißwandreaktoren priorisieren die Chargenuniformität und den Durchsatz, während Kaltwandreaktoren eine präzise Kontrolle über den Abscheidungsprozess bieten, wodurch Abfall minimiert und Filme höherer Reinheit ermöglicht werden.

So funktioniert die Heißwand-CVD

Ein Heißwandreaktor ist konzeptionell einfach. Das gesamte System, typischerweise ein Ofen, wird auf eine gleichmäßige Temperatur erhitzt, wodurch sichergestellt wird, dass jede Oberfläche im Inneren die erforderliche Temperatur für das Einsetzen der chemischen Reaktion erreicht.

Das Prinzip der isothermen Erwärmung

Das Hauptmerkmal sind isotherme (gleichmäßige Temperatur-) Bedingungen. Sowohl die zu beschichtenden Substrate als auch die Innenwände des Reaktors werden auf derselben hohen Temperatur gehalten.

Vorteil: Hoher Durchsatz und Uniformität

Da der gesamte Raum eine reaktive Zone ist, können Sie eine große Anzahl von Teilen gleichzeitig bearbeiten. Dieses Design eignet sich hervorragend, um eine konsistente Schichtdicke über große Chargen hinweg zu erzielen, was es ideal für die Massenfertigung macht.

Nachteil: Unerwünschte Abscheidung

Der Hauptnachteil besteht darin, dass die Vorläufergase überall reagieren und Material abscheiden, einschließlich an den Kammerwänden. Dies verschwendet teure Vorläufermaterialien und erfordert häufige, intensive Reinigungszyklen, um die unerwünschte Beschichtung zu entfernen, was zu erheblichen Ausfallzeiten des Reaktors führt.

So funktioniert die Kaltwand-CVD

Ein Kaltwandreaktor erzeugt einen scharfen Temperaturgradienten. Er ist so konzipiert, dass die Hochtemperaturzone ausschließlich auf das Substrat beschränkt bleibt, auf dem die Abscheidung gewünscht ist.

Das Prinzip der selektiven Erwärmung

Die Kammerwände werden aktiv kühl gehalten, oft mithilfe von Wasserkühlkanälen. Das Substrat wird direkt und unabhängig erwärmt, typischerweise durch Methoden wie Induktionserwärmung oder Widerstandsheizung.

Vorteil: Präzision und Reinheit

Die Abscheidung erfolgt fast ausschließlich auf der heißen Substratoberfläche. Dies verbessert die Materialeffizienz dramatisch und minimiert die Kontamination durch Partikel von unerwünschtem Material, die in einem Heißwandsystem von den Kammerwänden abfallen können. Das Ergebnis ist eine Schicht höherer Reinheit.

Nachteil: Geringerer Durchsatz

Diese Systeme sind im Allgemeinen für die Verarbeitung von Einzelsubstraten oder Kleinchargen konzipiert. Die Komplexität der selektiven Erwärmung macht die Skalierung für die Massenproduktionsvolumina, die mit Heißwandreaktoren erreichbar sind, schwieriger.

Die Abwägungen verstehen

Die Wahl zwischen diesen beiden Architekturen hängt nicht davon ab, welche definitiv „besser“ ist, sondern welche besser für eine bestimmte Anwendung geeignet ist. Es beinhaltet ein kritisches Gleichgewicht der Prioritäten.

Durchsatz vs. Reinheit

Dies ist der zentrale Kompromiss. Heißwand ist für Volumen; Kaltwand ist für Qualität. Wenn Ihr Ziel darin besteht, viele Standardteile gleichmäßig zu beschichten, ist ein Heißwandsystem effizienter. Wenn Sie ein neuartiges Material entwickeln oder extrem reine Schichten für empfindliche Anwendungen (wie hochmoderne Halbleiter) benötigen, ist ein Kaltwandsystem überlegen.

Materialverschwendung und Wartung

Heißwandreaktoren verbrauchen aufgrund der Abscheidung an den Wänden deutlich mehr Vorläufergas. Dies führt zu höheren Materialkosten und häufigeren Ausfallzeiten für Wartung und Reinigung, was die gesamten Betriebskosten beeinflusst.

Prozesskontext

Es ist wichtig zu verstehen, dass sich „Heißwand“ und „Kaltwand“ auf die thermische Architektur des Reaktors beziehen. Andere spezialisierte CVD-Prozesse, wie Low-Pressure CVD (LPCVD) oder Plasma-Enhanced CVD (PECVD), können je nach gewünschtem Ergebnis entweder in einem Heißwand- oder einem Kaltwand-System implementiert werden.

Die richtige Wahl für Ihr Ziel treffen

Die spezifischen Anforderungen Ihrer Anwendung bestimmen die richtige Reaktorgeometrie.

- Wenn Ihr Hauptaugenmerk auf der Serienproduktion und Chargenuniformität liegt: Ein Heißwandreaktor ist in der Regel die effizientere und kostengünstigere Lösung.

- Wenn Ihr Hauptaugenmerk auf dem Wachstum hochreiner Schichten, Forschung oder komplexer Materialien liegt: Ein Kaltwandreaktor bietet die notwendige Präzision und Kontrolle über die Abscheidungsumgebung.

- Wenn Ihr Hauptaugenmerk auf der Minimierung von Vorläufermaterialverschwendung und Betriebsausfallzeiten liegt: Die Effizienz eines Kaltwandreaktors kann trotz einer möglicherweise höheren Anfangsinvestition zu geringeren Gesamtbetriebskosten führen.

Letztendlich geht es bei der Auswahl der richtigen Reaktorgeometrie darum, die thermische Umgebung an Ihre spezifischen Material- und Produktionsziele anzupassen.

Zusammenfassungstabelle:

| Typ | Schlüsselmerkmal | Hauptvorteil | Hauptnachteil |

|---|---|---|---|

| Heißwand | Gesamte Kammer gleichmäßig beheizt | Hoher Durchsatz und Chargenuniformität | Hohe Materialverschwendung und Wartung |

| Kaltwand | Nur das Substrat wird selektiv beheizt | Hohe Präzision und Schichtreinheit | Geringerer Durchsatz für die Massenproduktion |

Sie tun sich schwer bei der Wahl zwischen Heißwand- und Kaltwand-CVD-Reaktoren für Ihr Labor? KINTEK ist spezialisiert auf fortschrittliche Hochtemperatur-Ofenlösungen, einschließlich CVD/PECVD-Systemen, die auf Ihre einzigartigen Bedürfnisse zugeschnitten sind. Durch die Nutzung unserer außergewöhnlichen F&E und unserer Eigenfertigung bieten wir tiefe Anpassungsmöglichkeiten, um präzise Kontrolle, Effizienz und Kosteneffizienz für Ihre Anwendungen zu gewährleisten. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Expertise Ihre Abscheidungsprozesse optimieren und überlegene Ergebnisse erzielen kann!

Visuelle Anleitung

Ähnliche Produkte

- Sonderanfertigung Vielseitiger CVD-Rohrofen Chemische Gasphasenabscheidung CVD-Ausrüstung Maschine

- CVD-Rohrofenmaschine mit mehreren Heizzonen für die chemische Gasphasenabscheidung

- Geneigte rotierende plasmaunterstützte chemische Abscheidung PECVD-Rohrofenmaschine

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- Vertikaler Labor-Quarz-Rohrofen Rohrofen

Andere fragen auch

- Welche Rolle spielen CVD-Rohröfen-Sinteranlagen bei der Synthese von 2D-Materialien? Ermöglichung von hochwertigem Atomlagenwachstum

- Warum ist das Rohrdesign bei CVD-Öfen wichtig? Gleichmäßige Abscheidung für hochwertige Filme gewährleisten

- Wo wird ein CVD-Rohrofen häufig eingesetzt? Unverzichtbar für Hightech-Materialien und Elektronik

- Warum sind CVD-Rohrofen-Sinteranlagen für die Forschung und Produktion von 2D-Materialien unverzichtbar? Erschließen Sie atomare Präzision

- Welche Arten der Atmosphärenkontrolle unterstützt ein CVD-Rohrofen? Meister-Vakuum- und Gasregelung für Präzision