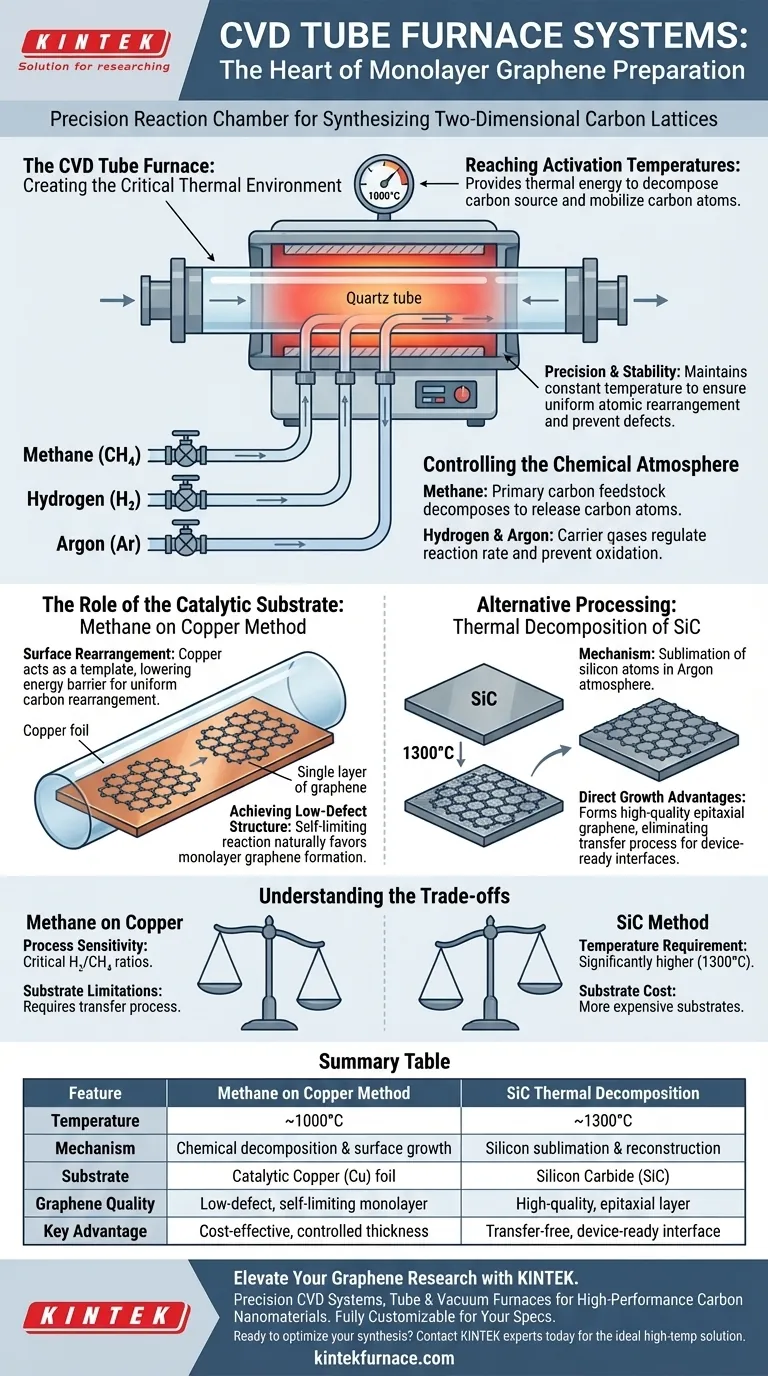

Der Röhrenofen für die chemische Gasphasenabscheidung (CVD) fungiert als präzise Reaktionskammer, die für die Synthese von einkristallinem Graphen erforderlich ist. Er schafft eine kontrollierte Hochtemperaturumgebung, die typischerweise 1000 °C erreicht, wo Kohlenstoffatome chemisch aus Gas extrahiert und systematisch zu einem zweidimensionalen Gitter umstrukturiert werden können.

Das System ermöglicht das Wachstum von einkristallinem Graphen mit wenigen Defekten durch Einleitung von Methan über katalytischem Kupferfolie, wobei eine präzise thermische Regelung und Gasflussverhältnisse genutzt werden, um eine gleichmäßige atomare Umlagerung zu gewährleisten.

Schaffung der kritischen thermischen Umgebung

Erreichen von Aktivierungstemperaturen

Um den Wachstumsprozess zu initiieren, muss der Ofen hohe Temperaturen erreichen und aufrechterhalten, typischerweise um 1000 °C.

Diese intensive Hitze liefert die thermische Energie, die zur Zersetzung der Kohlenstoffquelle und zur Erhöhung der Mobilität der Kohlenstoffatome auf der Substratoberfläche erforderlich ist.

Präzision und Stabilität

Das bestimmende Merkmal eines hochwertigen CVD-Röhrenofens ist die Stabilität.

Temperaturschwankungen können den Prozess der atomaren Umlagerung unterbrechen und zu Defekten oder mehrschichtigen Bereichen anstelle der gewünschten einschichtigen Struktur führen.

Kontrolle der chemischen Atmosphäre

Die Kohlenstoffquelle

Das System leitet Methan als primären Kohlenstoffrohstoff in das Quarzreagenzrohr ein.

Unter der hohen Hitze des Ofens zersetzt sich das Methan und setzt Kohlenstoffatome frei, die für den Aufbau des Graphengitters notwendig sind.

Die Träger- und Regelgase

Neben Methan steuert das System den Fluss von Wasserstoff und Argon.

Der Ofen steuert präzise die Flussverhältnisse dieser Gase, um die Reaktionsgeschwindigkeit zu regulieren und die Oxidation des Graphens oder des Substrats zu verhindern.

Die Rolle des katalytischen Substrats

Oberflächenumlagerung auf Kupfer

Bei der standardmäßig beschriebenen Methode basiert der Prozess auf einer katalytischen Kupferfolie, die im Reaktionsrohr platziert wird.

Das Kupfer dient als Schablone, die die Energiebarriere für die Reaktion senkt und die gleichmäßige Umlagerung von Kohlenstoffatomen erleichtert.

Erreichen einer Struktur mit wenigen Defekten

Da Kupfer eine geringe Kohlenstofflöslichkeit aufweist, ist die Reaktion selbstlimitierend, was natürlich die Bildung einer einzelnen Atomlage (Monolage) begünstigt.

Die präzise Steuerung des Ofens stellt sicher, dass diese Umlagerung reibungslos erfolgt, was zu einkristallinem Graphen mit einer Struktur mit wenigen Defekten führt.

Alternative Verarbeitungsmöglichkeiten

Thermische Zersetzung von SiC

Während die Standard-Synthese Kupfer und Methan verwendet, können industrielle CVD-Öfen auch das epitaktische Graphenwachstum durch Zersetzung von Siliziumkarbid (SiC) ermöglichen.

Dieser Prozess erfordert noch höhere Temperaturen (ungefähr 1300 °C) in einer Argonatmosphäre, um die Sublimation von Siliziumatomen zu steuern.

Vorteile des direkten Wachstums

Bei der SiC-Methode werden die verbleibenden Kohlenstoffatome einer Oberflächenrekonstruktion unterzogen, um hochwertiges Graphen direkt auf dem Substrat zu bilden.

Dadurch entsteht eine Schablone für Anwendungen wie die Galliumatom-Interkalation und es entfällt die Notwendigkeit, das Graphen später auf ein neues Substrat zu übertragen.

Verständnis der Kompromisse

Prozesssensitivität

Der CVD-Prozess ist sehr empfindlich gegenüber den Verhältnissen von Wasserstoff zu Methan.

Falsche Flussraten oder eine instabile Trägergasregelung können zu unkontrollierter Kohlenstoffabscheidung führen, was unerwünschtes mehrschichtiges Graphen oder amorphe Kohlenstoffruß zur Folge hat.

Substratbeschränkungen

Die Verwendung der standardmäßigen Kupferfolienmethode erfordert einen Übertragungsprozess nach dem Wachstum, um das Graphen auf eine verwendbare isolierende Oberfläche zu übertragen.

Während die beschriebene SiC-Methode diese Übertragung vermeidet, erfordert sie deutlich höhere Temperaturen (1300 °C gegenüber 1000 °C) und teurere Substrate.

Die richtige Wahl für Ihr Ziel treffen

Ob Sie grundlegende Forschung oder industrielle Fertigung betreiben, die Ofenparameter bestimmen die Materialqualität.

- Wenn Ihr Hauptaugenmerk auf standardmäßigem einkristallinem Graphen liegt: Nutzen Sie die Methan-auf-Kupfer-Methode bei 1000 °C für einen selbstlimitierenden Wachstumsprozess mit wenigen Defekten.

- Wenn Ihr Hauptaugenmerk auf gerätereifem epitaktischem Graphen liegt: Nutzen Sie die SiC-Thermisierungs-Zersetzungsmethode bei 1300 °C, um eine direkte, transferfreie Schnittstelle zu erzielen.

Der Erfolg bei der Graphenherstellung hängt letztendlich von der Fähigkeit des Ofens ab, das thermodynamische Gleichgewicht zwischen der Gasphase und der katalytischen Oberfläche aufrechtzuerhalten.

Zusammenfassungstabelle:

| Merkmal | Methan auf Kupfer-Methode | SiC-Thermische Zersetzung |

|---|---|---|

| Temperatur | ~1000°C | ~1300°C |

| Mechanismus | Chemische Zersetzung & Oberflächenwachstum | Silizium-Sublimation & Rekonstruktion |

| Substrat | Katalytische Kupfer (Cu)-Folie | Siliziumkarbid (SiC) |

| Graphenqualität | Einkristall mit wenigen Defekten, selbstlimitierend | Hochwertige, epitaktische Schicht |

| Hauptvorteil | Kostengünstig, kontrollierte Dicke | Transferfrei, gerätereife Schnittstelle |

Verbessern Sie Ihre Graphenforschung mit KINTEK

Präzision ist der Unterschied zwischen einer perfekten Monolage und einer defekten Probe. KINTEK bietet branchenführende CVD-Systeme, Röhren- und Vakuumöfen, die so konstruiert sind, dass sie die thermische Stabilität und Gasflussgenauigkeit bieten, die für Hochleistungs-Kohlenstoff-Nanoröhren erforderlich sind.

Unterstützt durch F&E und Fertigung auf Expertenniveau sind unsere Systeme vollständig anpassbar, um Ihre einzigartigen Labor- oder Industriespezifikationen zu erfüllen – egal, ob Sie mit Kupferfolie oder SiC-Zersetzung arbeiten.

Bereit, Ihre Synthese zu optimieren? Kontaktieren Sie noch heute KINTEK-Experten, um die ideale Hochtemperatur-Lösung für Ihre Bedürfnisse zu finden.

Visuelle Anleitung

Referenzen

- Arash Vaghef‐Koodehi. Ultrasensitive Graphene-TMD Heterostructure Optical Biosensors Integrated with Silicon Photonics for Label-Free Detection. DOI: 10.21203/rs.3.rs-7279468/v1

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- Sonderanfertigung Vielseitiger CVD-Rohrofen Chemische Gasphasenabscheidung CVD-Ausrüstung Maschine

- CVD-Rohrofenmaschine mit mehreren Heizzonen für die chemische Gasphasenabscheidung

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- Vertikaler Labor-Quarz-Rohrofen Rohrofen

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

Andere fragen auch

- Welche Nachteile hat die chemische Gasphasenabscheidung (CVD)? Wichtige Herausforderungen und Kompromisse

- Was ist ein chemisches Gasphasenabscheidungs-(CVD)-Ofen und wie funktioniert er? Schicht für Schicht hochreine Materialien aufbauen

- Wofür steht CVD und was ist ihre primäre Funktion? Entdecken Sie die Abscheidung von hochreinen Dünnschichten

- Welche Eigenschaften haben freistehende monolithische Materialien, die in CVD-Öfen hergestellt werden? Erzielen Sie überragende Reinheit und Leistung

- Was ist Metalorganic Chemical Vapor Deposition (MOCVD)? Meisterhafte Präzisions-Dünnschichtabscheidung für fortschrittliche Bauelemente

- Welche zukünftigen Trends werden in der Entwicklung von CVD-Rohröfen erwartet? Entdecken Sie intelligentere, vielseitigere Systeme

- Warum wird NaCl bei der WTe2-CVD-Synthese verwendet? Verbessern Sie das Kristallwachstum mit salzunterstütztem Flussmittel

- Was ist ein Beispiel für einen CVD-Prozess? Beschichtung von Kohlenstoffnanoröhren für die fortschrittliche Elektronik