Im Kern steht CVD für Chemical Vapor Deposition (chemische Gasphasenabscheidung). Es ist ein ausgeklügelter Herstellungsprozess, der verwendet wird, um hochwertige, feste Dünnschichten auf einer Oberfläche zu erzeugen, indem Gase durch kontrollierte chemische Reaktionen in ein festes Material umgewandelt werden.

Die entscheidende Erkenntnis ist, dass CVD nicht nur eine Beschichtungsmethode ist; es ist eine "Bottom-up"-Fertigungstechnik, die eine neue, hochreine und gleichmäßige feste Schicht Atom für Atom wachsen lässt. Diese Präzision ist der Grund, warum sie grundlegend für die gesamte Halbleiter- und Hochleistungsmaterialindustrie ist.

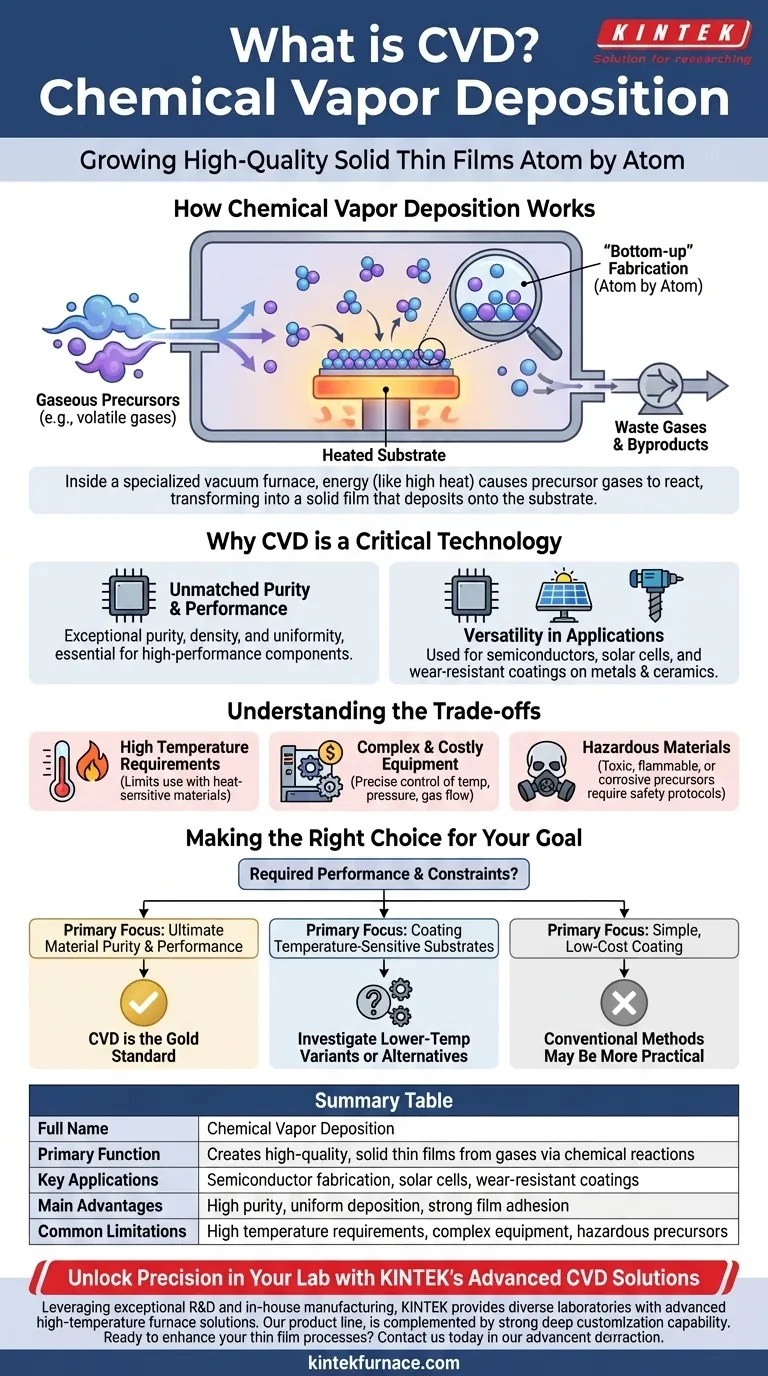

Wie die chemische Gasphasenabscheidung funktioniert

CVD ist ein hochkontrollierter Prozess, der in einer spezialisierten Anlage stattfindet, typischerweise einem Hochtemperaturofen, der unter Vakuum arbeitet. Der gesamte Prozess lässt sich in einige Schlüsselphasen unterteilen.

Die Rolle von gasförmigen Prekursoren

Der Prozess beginnt mit einem oder mehreren flüchtigen Gasen, bekannt als Prekursoren. Diese Gase enthalten die chemischen Elemente, die die endgültige feste Schicht bilden werden.

Diese Prekursoren werden präzise in eine Reaktionskammer injiziert, die das zu beschichtende Objekt, bekannt als Substrat, enthält.

Die Reaktionskammer und Abscheidung

In der Kammer wird Energie – meist hohe Hitze – zugeführt. Diese Energie führt dazu, dass die Prekursor-Gase hochreaktiv werden.

Die angeregten Gase zersetzen sich dann oder reagieren miteinander auf der Oberfläche des beheizten Substrats. Diese chemische Reaktion ist der "CVD"-Prozess selbst.

Bildung der festen Dünnschicht

Während die chemische Reaktion abläuft, werden die gasförmigen Prekursoren in ein festes Material umgewandelt, das sich auf dem Substrat ablagert und eine dünne, gleichmäßige und fest haftende Schicht bildet.

Die Abgase und Nebenprodukte der Reaktion werden dann aus der Kammer gepumpt, wobei nur das Substrat mit seiner neu gebildeten Schicht zurückbleibt.

Warum CVD eine kritische Technologie ist

Die Präzision und Qualität der durch CVD hergestellten Schichten machen sie zu einem unverzichtbaren Prozess in vielen High-Tech-Bereichen. Es geht nicht nur darum, eine Beschichtung aufzutragen, sondern eine neue, funktionale Materialschicht zu schaffen.

Unübertroffene Reinheit und Leistung

CVD erzeugt Schichten, die außergewöhnlich rein, dicht und gleichmäßig über das gesamte Substrat verteilt sind. Dieses Qualitätsniveau ist entscheidend für die Herstellung von Hochleistungskomponenten.

Vielseitigkeit in den Anwendungen

Diese Technik wird zur Abscheidung einer breiten Palette von Materialien eingesetzt, einschließlich Metalle, Keramiken und Halbleiter.

Ihre Hauptanwendungen liegen in Industrien, in denen die Materialleistung von größter Bedeutung ist, wie z.B. die Halbleiterfertigung (zur Herstellung von Mikrochips), die Solarzellenproduktion und die Schaffung harter, verschleißfester Beschichtungen für Schneidwerkzeuge.

Die Kompromisse verstehen

Obwohl leistungsfähig, ist CVD keine universelle Lösung. Ihre Wirksamkeit geht mit spezifischen Anforderungen und Einschränkungen einher, die wichtig zu verstehen sind.

Hohe Temperaturanforderungen

Traditionelle CVD-Prozesse erfordern oft sehr hohe Temperaturen, die bestimmte Substratmaterialien beschädigen oder verformen können. Dies begrenzt ihren Einsatz bei Kunststoffen oder anderen Materialien mit niedrigem Schmelzpunkt.

Komplexität der Ausrüstung

Ein CVD-Ofen ist eine komplexe und teure Ausrüstung. Er erfordert eine präzise Kontrolle von Temperatur, Druck und Gasfluss, was sowohl die Anfangsinvestition als auch den laufenden Betrieb kostspielig macht.

Gefährliche Materialien

Die in der CVD verwendeten Prekursor-Gase können hochgiftig, brennbar oder korrosiv sein. Dies erfordert ausgeklügelte Sicherheitsprotokolle, Handhabungssysteme und Abgasmanagement, was die Gesamtkomplexität erhöht.

Die richtige Wahl für Ihr Ziel treffen

Die Entscheidung, ob CVD geeignet ist, hängt vollständig von der erforderlichen Leistung und den Einschränkungen Ihres Projekts ab.

- Wenn Ihr Hauptaugenmerk auf ultimativer Materialreinheit und -leistung liegt: CVD ist der Goldstandard für die Herstellung hochwertigster Dünnschichten, die für fortschrittliche Elektronik und optische Komponenten benötigt werden.

- Wenn Ihr Hauptaugenmerk auf der Beschichtung temperaturempfindlicher Substrate liegt: Sie müssen spezialisierte, niedrigere Temperatur-CVD-Varianten untersuchen oder vollständig alternative Abscheidungsmethoden in Betracht ziehen.

- Wenn Ihr Hauptaugenmerk auf einer einfachen, kostengünstigen Beschichtung liegt: Die hohen Kosten und die Komplexität der CVD sind wahrscheinlich unnötig, und konventionellere Methoden wären praktischer.

Letztendlich ist die chemische Gasphasenabscheidung die Schlüsseltechnologie hinter vielen der Hochleistungsmaterialien, die unsere moderne Welt prägen.

Zusammenfassungstabelle:

| Aspekt | Details |

|---|---|

| Voller Name | Chemische Gasphasenabscheidung |

| Primäre Funktion | Erzeugt hochwertige, feste Dünnschichten durch Umwandlung von Gasen in Feststoffe mittels chemischer Reaktionen |

| Schlüsselanwendungen | Halbleiterfertigung, Solarzellen, verschleißfeste Beschichtungen |

| Hauptvorteile | Hohe Reinheit, gleichmäßige Abscheidung, starke Schichthaftung |

| Häufige Einschränkungen | Hohe Temperaturanforderungen, komplexe Ausrüstung, gefährliche Prekursoren |

Erzielen Sie Präzision in Ihrem Labor mit KINTEK's fortschrittlichen CVD-Lösungen

Durch außergewöhnliche Forschung und Entwicklung sowie eigene Fertigung bietet KINTEK verschiedenen Laboren fortschrittliche Hochtemperaturofenlösungen. Unsere Produktlinie, einschließlich CVD/PECVD-Systeme, Muffel-, Rohr-, Drehrohröfen sowie Vakuum- und Atmosphäreöfen, wird durch eine starke Anpassungsfähigkeit ergänzt, um Ihre einzigartigen experimentellen Anforderungen präzise zu erfüllen. Ob Sie in der Halbleiterforschung, Solarenergie oder Materialwissenschaft tätig sind, wir liefern zuverlässige, hochleistungsfähige Geräte, die auf Ihre Bedürfnisse zugeschnitten sind.

Bereit, Ihre Dünnschichtprozesse zu verbessern? Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere CVD-Systeme Ihre Innovationen vorantreiben können!

Visuelle Anleitung

Ähnliche Produkte

- 915MHz MPCVD Diamant Maschine Mikrowellen Plasma Chemische Gasphasenabscheidung System Reaktor

- Zylindrisches Resonator-MPCVD-Maschinensystem für die Diamantzüchtung im Labor

- Sonderanfertigung Vielseitiger CVD-Rohrofen Chemische Gasphasenabscheidung CVD-Ausrüstung Maschine

- CVD-Rohrofenmaschine mit mehreren Heizzonen für die chemische Gasphasenabscheidung

- HFCVD-Maschinensystem Ausrüstung für Ziehstein Nano-Diamant-Beschichtung

Andere fragen auch

- Wie wird MPCVD bei der Herstellung polykristalliner Diamant-Optikkomponenten eingesetzt? Erzielen Sie überlegene optische Leistung

- Was ist Mikrowellen-Plasma-CVD (MPCVD)? Entriegelung der Synthese von ultrareinem Diamant

- Was sind die beiden Hauptmethoden der synthetischen Diamantenproduktion? Entdecken Sie HPHT vs. CVD für im Labor gezüchtete Edelsteine

- Was sind die Unterschiede in der Filmqualität zwischen PVD und CVD? Entdecken Sie die beste Methode für Ihre Anwendung

- Kann die reduzierende Atmosphäre durch andere gasförmige Medien ersetzt werden? Erforschung fortschrittlicher Lösungen im Bereich der Oberflächentechnik