Die primären Nachteile der chemischen Gasphasenabscheidung (CVD) sind ihre hohen Betriebskosten, anspruchsvolle Prozessanforderungen und erhebliche Sicherheitsbedenken. Diese Herausforderungen resultieren aus den hohen Temperaturen, die für die chemischen Reaktionen erforderlich sind, den teuren und oft gefährlichen Ausgangsgasen sowie der Komplexität der Steuerung der Abscheidungsatmosphäre, um einen gleichmäßigen, hochwertigen Film zu erzielen.

Obwohl die chemische Gasphasenabscheidung unübertroffen ist, wenn es um die Herstellung hochreiner, hochleistungsfähiger Dünnschichten geht, sind ihre Nachteile keine geringfügigen Unannehmlichkeiten. Sie stellen grundlegende Kompromisse in Bezug auf Kosten, Sicherheit und Betriebskomplexität dar, die sorgfältig gegen die gewünschten Materialeigenschaften abgewogen werden müssen.

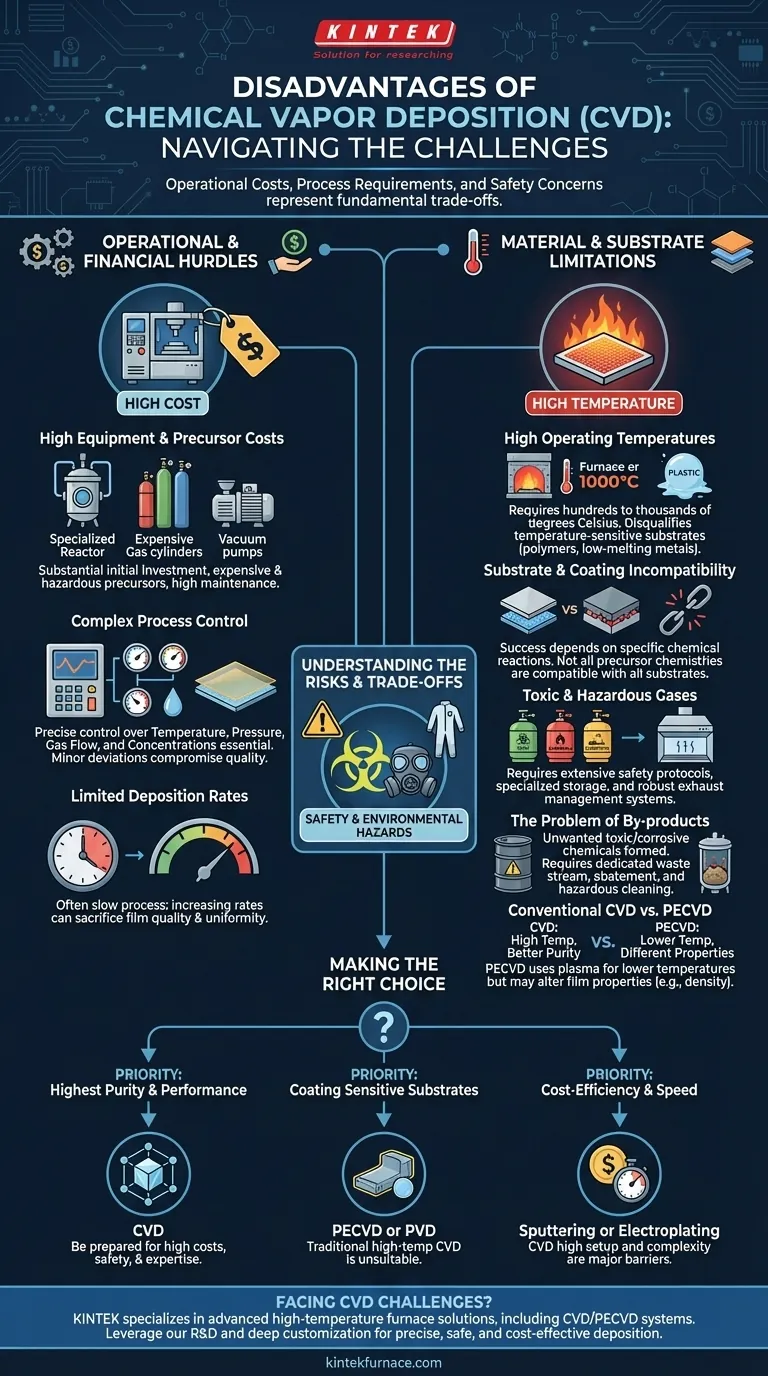

Operative und finanzielle Hürden

Um zu verstehen, ob CVD ein praktikabler Prozess für Ihr Ziel ist, müssen Sie zunächst die erheblichen operativen und finanziellen Anforderungen berücksichtigen. Diese Faktoren stellen oft die größte Eintrittsbarriere dar.

Hohe Geräte- und Präkursorkosten

Die Anfangsinvestition in einen CVD-Reaktor und die zugehörigen Systeme (Vakuumpumpen, Gasversorgung, Abgasbehandlung) ist beträchtlich. Diese Systeme erfordern eine spezielle Konstruktion, um hohe Temperaturen und korrosive Chemikalien zu handhaben.

Darüber hinaus können die Ausgangsgase – die chemischen Bausteine für den Film – extrem teuer sein, insbesondere solche, die für hochreine oder exotische Materialien benötigt werden. Laufende Wartungskosten für diese komplexen Maschinen tragen ebenfalls zu hohen Gesamtbetriebskosten bei.

Komplexe Prozesssteuerung

Das Erreichen eines perfekten Films erfordert eine präzise, gleichzeitige Kontrolle über mehrere Variablen, einschließlich Temperatur, Druck, Gasflussraten und chemische Konzentrationen.

Selbst geringfügige Abweichungen können die Dicke, Gleichmäßigkeit und Zusammensetzung des Films beeinträchtigen. Diese Komplexität erfordert ausgeklügelte Steuerungssysteme und hochqualifiziertes Personal, was den Betriebsaufwand erhöht.

Begrenzte Abscheidungsraten

CVD ist oft ein relativ langsamer Prozess. Die chemischen Reaktionen auf der Substratoberfläche brauchen Zeit, was den Durchsatz bei der Großserienfertigung einschränken kann. Obwohl die Raten erhöht werden können, geht dies oft auf Kosten der Filmqualität oder Gleichmäßigkeit.

Material- und Substratbeschränkungen

Jenseits der Betriebskosten weist CVD inhärente physikalische und chemische Einschränkungen auf, die ihre Anwendung begrenzen.

Hohe Betriebstemperaturen

Traditionelle CVD-Prozesse laufen bei sehr hohen Temperaturen ab, oft bei mehreren hundert bis über tausend Grad Celsius, um die für die chemischen Reaktionen benötigte Energie bereitzustellen.

Diese Wärmeanforderung disqualifiziert sofort viele temperaturempfindliche Substrate, wie Polymere oder bestimmte Metalle mit niedrigem Schmelzpunkt. Die hohe Hitze kann das Material, das Sie beschichten möchten, beschädigen oder zerstören.

Substrat- und Beschichtungsinkompatibilität

Der Erfolg der CVD hängt von spezifischen chemischen Reaktionen ab, die auf der Substratoberfläche stattfinden. Nicht alle Präkursorchemikalien sind mit allen Substratmaterialien kompatibel, was die möglichen Kombinationen von Beschichtungen und Teilen einschränken kann.

Verständnis der Kompromisse und inhärenten Risiken

Die „Nachteile“ der CVD sind eng mit der Chemie verknüpft, die sie so effektiv macht. Das Verständnis dieser Kompromisse ist entscheidend, um ihre Eignung zu bestimmen.

Sicherheits- und Umweltrisiken

Viele bei CVD verwendete Ausgangsgase sind hochgiftig, brennbar oder korrosiv. Dies erfordert umfangreiche Sicherheitsprotokolle, spezielle Lagerung und robuste Abgasbehandlungssysteme, um gefährliche Nebenprodukte zu neutralisieren, bevor sie freigesetzt werden.

Das Risiko von Lecks oder unsachgemäßer Handhabung stellt eine erhebliche Gefahr für Personal und Umwelt dar, was die Sicherheitsinfrastruktur zu einer nicht verhandelbaren Ausgabe macht.

Das Problem der Nebenprodukte

Die chemischen Reaktionen, die den gewünschten Film bilden, erzeugen auch unerwünschte chemische Nebenprodukte. Diese Substanzen können toxisch und korrosiv sein und erfordern einen speziellen Abfallstrom und ein Abfallsystem. Im Laufe der Zeit können sich diese Nebenprodukte auch im Reaktor ansammeln, was periodische, gefährliche Reinigungszyklen erforderlich macht.

Konventionelle CVD vs. Plasma-Enhanced CVD (PECVD)

Um die Temperaturbegrenzung zu überwinden, wurden Varianten wie die Plasma-Enhanced CVD (PECVD) entwickelt. PECVD verwendet Plasma, um die Ausgangsgase anzuregen, wodurch die Abscheidung bei viel niedrigeren Temperaturen erfolgen kann.

Dies bringt jedoch einen eigenen Kompromiss mit sich. Während PECVD die Arbeit mit empfindlichen Substraten ermöglicht, können PECVD-Filme andere Eigenschaften (wie geringere Dichte oder eingebetteter Wasserstoff) aufweisen als ihre Hochtemperatur-Pendants.

Die richtige Wahl für Ihre Anwendung treffen

Die Wahl einer Abscheidungsmethode erfordert die Abstimmung ihrer Fähigkeiten und Nachteile mit Ihrem Hauptziel.

- Wenn Ihr Hauptaugenmerk auf der höchstmöglichen Filmreinheit und -leistung liegt: CVD ist oft die überlegene Wahl, aber Sie müssen bereit sein, stark in die erforderliche Ausrüstung, Sicherheitsinfrastruktur und Prozesskompetenz zu investieren.

- Wenn Ihr Hauptaugenmerk auf der Beschichtung temperaturempfindlicher Substrate (z. B. Kunststoffe) liegt: Traditionelle Hochtemperatur-CVD ist völlig ungeeignet; Sie müssen niedrigere Temperaturvarianten wie PECVD oder alternative Technologien wie Physical Vapor Deposition (PVD) untersuchen.

- Wenn Ihr Hauptaugenmerk auf Kosteneffizienz oder schneller, flexibler Produktion liegt: Die hohen Einrichtungskosten, die Prozesskomplexität und der Sicherheitsaufwand der CVD machen andere Methoden, wie Sputtern oder Galvanisieren, zu einer praktischeren Wahl.

Das Verständnis dieser Nachteile ist der erste Schritt, um die chemische Gasphasenabscheidung für ihre Stärken zu nutzen und gleichzeitig ihre erheblichen Einschränkungen zu respektieren.

Zusammenfassungstabelle:

| Nachteilskategorie | Wichtige Probleme |

|---|---|

| Operativ & Finanziell | Hohe Geräte- und Präkursorkosten, komplexe Prozesssteuerung, begrenzte Abscheidungsraten |

| Material & Substrat | Hohe Betriebstemperaturen, Substratinkompatibilität |

| Sicherheit & Umwelt | Toxische/gefährliche Gase, Nebenproduktmanagement, Anforderungen an die Sicherheitsinfrastruktur |

| Kompromisse | Temperaturbegrenzungen vs. Filmqualität (z. B. PECVD-Alternativen) |

Stehen Sie vor CVD-Herausforderungen? KINTEK ist spezialisiert auf fortschrittliche Hochtemperatur-Ofenlösungen, einschließlich CVD-/PECVD-Systeme, mit umfassender Anpassung, um Ihre einzigartigen experimentellen Anforderungen zu erfüllen. Nutzen Sie unsere außergewöhnliche Forschung und Entwicklung und unsere interne Fertigung für präzise, sichere und kostengünstige Dünnschichtabscheidung. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir die Fähigkeiten Ihres Labors optimieren können!

Visuelle Anleitung

Ähnliche Produkte

- Geneigte rotierende plasmaunterstützte chemische Abscheidung PECVD-Rohrofenmaschine

- Sonderanfertigung Vielseitiger CVD-Rohrofen Chemische Gasphasenabscheidung CVD-Ausrüstung Maschine

- CVD-Rohrofenmaschine mit mehreren Heizzonen für die chemische Gasphasenabscheidung

- Dia-PECVD-Rohrofen mit Flüssigvergaser PECVD-Maschine

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

Andere fragen auch

- Wie unterscheidet sich die chemische Gasphasenabscheidung (CVD) von der PVD? Wichtige Unterschiede bei Dünnschichtbeschichtungsverfahren

- Welche Energieformen können bei CVD eingesetzt werden, um chemische Reaktionen auszulösen? Erforschen Sie Wärme, Plasma und Licht für optimale Dünnschichten

- Was ist Widerstandsheizung und wie wird sie klassifiziert? Entdecken Sie die beste Methode für Ihre thermischen Anforderungen

- Welche Rolle spielt die Temperatur bei der PECVD? Optimierung der Filmqualität und des Substratschutzes

- Was sind Gassperrfolien und wie wird PECVD bei ihrer Herstellung eingesetzt? Entdecken Sie Advanced Packaging Solutions