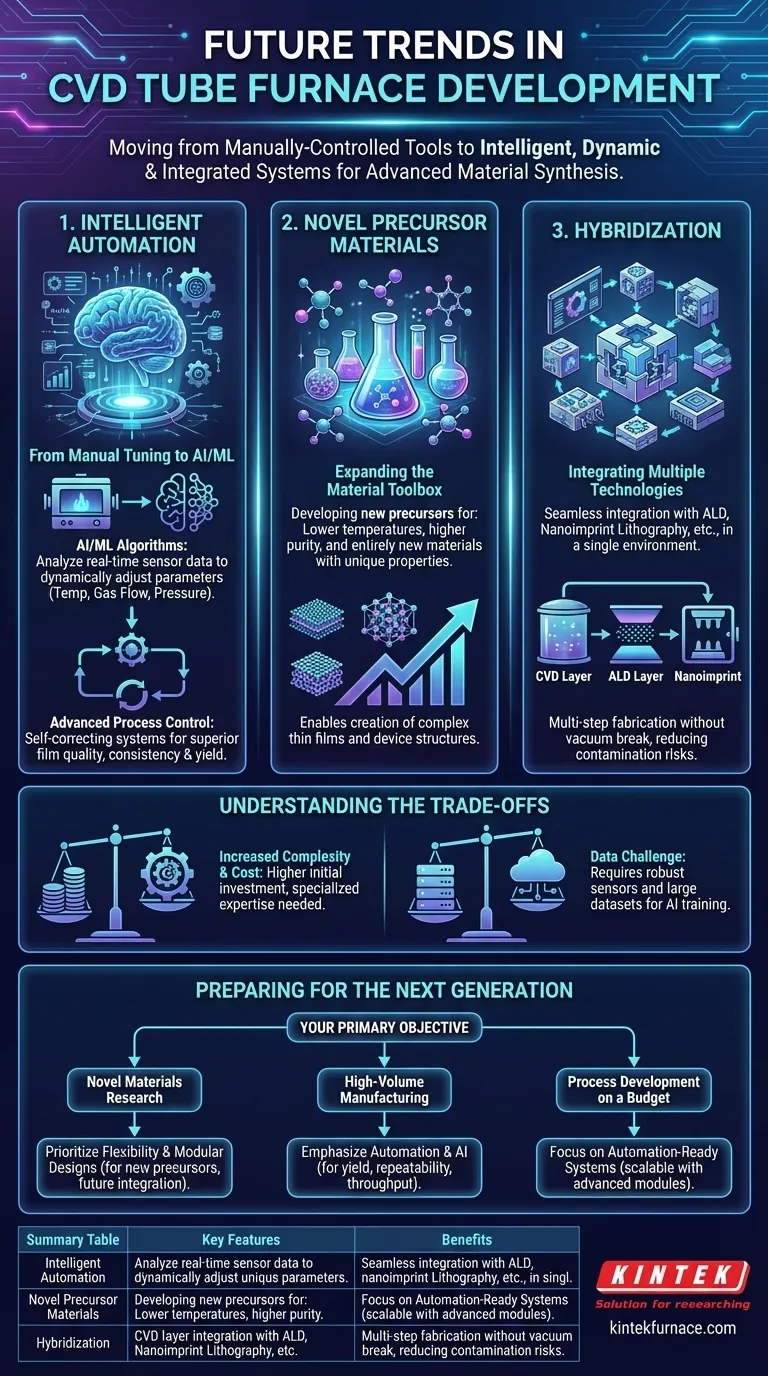

Kurz gesagt, die Zukunft der Chemical Vapor Deposition (CVD)-Rohröfen ist durch drei Kernfortschritte gekennzeichnet: die Integration intelligenter Automatisierung, die Entwicklung neuartiger Präkursor-Materialien und die Hybridisierung mit anderen Fertigungstechnologien. Diese Trends wandeln die Technologie von einem manuell gesteuerten Werkzeug in ein dynamisches, präzises und hochintegriertes System für die fortschrittliche Materialsynthese.

Die Kernentwicklung ist eine Abkehr von statischen, vorprogrammierten Rezepten. Zukünftige CVD-Öfen werden zu intelligenten, selbstoptimierenden Systemen, die für höhere Präzision, größere Materialvielfalt und einen nachhaltigeren Betrieb konzipiert sind.

Das Streben nach intelligenterer, präziserer Abscheidung

Der Haupttreiber für Innovation ist die Notwendigkeit einer größeren Kontrolle und Wiederholbarkeit bei der Herstellung komplexer Dünnschichten für Halbleiter, Solarzellen und fortschrittliche Beschichtungen. Dies erfordert ein Überschreiten einfacher, zeitgesteuerter Prozessschritte.

Von manueller Abstimmung zu intelligenter Automatisierung

Zukünftige Systeme werden zunehmend auf Künstliche Intelligenz (KI) und Maschinelles Lernen (ML) setzen. Anstatt nur ein voreingestelltes Rezept auszuführen, überwacht der Ofen mit Sensoren die Bedingungen in Echtzeit.

KI-Algorithmen analysieren diese Daten, um Parameter wie Temperatur, Gasfluss und Druck dynamisch anzupassen. Dies gewährleistet die Aufrechterhaltung optimaler Bedingungen während der gesamten Abscheidung, was die Filmqualität, Konsistenz und Ausbeute dramatisch verbessert.

Die Rolle der erweiterten Prozesskontrolle

Diese Automatisierung wird durch ausgeklügeltere Prozesskontrollmodule ermöglicht. Dies sind die Hard- und Softwaresysteme, die die Entscheidungen der KI in physikalische Aktionen umsetzen.

Man kann es sich als das Nervensystem des Ofens vorstellen. Es ermöglicht einen Regelkreis, bei dem sich das System ständig selbst korrigiert und geringfügige Schwankungen ausgleicht, die bei einem herkömmlichen, weniger reaktionsschnellen Ofen eine Abscheidung ruinieren würden.

Erweiterung des Material- und Prozesswerkzeugkastens

Die Anwendungen für CVD wachsen, und damit auch der Bedarf an neuen Materialien und komplexeren Bauteilstrukturen. Der Ofen selbst entwickelt sich zu einer vielseitigeren und leistungsfähigeren Plattform.

Die Suche nach neuartigen Präkursor-Materialien

Ein Großteil der Forschung konzentriert sich auf die Entwicklung neuer Präkursor-Materialien – der gasförmigen chemischen Verbindungen, die die Elemente für den Dünnfilm liefern.

Ziel ist es, Präkursoren zu finden, die bei niedrigeren Temperaturen arbeiten, eine höhere Reinheit aufweisen oder die Abscheidung völlig neuer Materialien mit einzigartigen elektronischen oder physikalischen Eigenschaften ermöglichen. Dies erweitert den Bereich dessen, was in einem CVD-System erzeugt werden kann.

Hybridisierung: Integration mehrerer Technologien

CVD wird zu einem Schritt in einem größeren, integrierten Workflow. Öfen werden so konzipiert, dass sie sich nahtlos mit anderen Technologien wie der Atomlagenabscheidung (ALD) oder der Nanoimprint-Lithographie integrieren lassen.

Dies ermöglicht die mehrstufige Herstellung komplexer Bauteile in einer einzigen, kontrollierten Umgebung. Ein Prozess könnte die Abscheidung einer Basisschicht mit CVD beinhalten, gefolgt von einer atomar präzisen Schicht mittels ALD, alles ohne Unterbrechung des Vakuums oder Kontaminationsrisiko.

Die Kompromisse verstehen

Während diese Fortschritte erhebliche Vorteile versprechen, bringen sie auch neue Überlegungen mit sich, die sorgfältig abgewogen werden müssen.

Erhöhte Komplexität und Kosten

Intelligente Systeme mit integrierter KI und Hybridfunktionen sind von Natur aus komplexer. Dies führt zu höheren Anfangsinvestitionskosten für die Ausrüstung.

Darüber hinaus erfordert der Betrieb und die Wartung dieser Systeme spezialisierteres technisches Fachwissen. Labore und Produktionsstätten müssen in Schulungen investieren, um diese fortschrittlichen Funktionen voll nutzen zu können.

Die Datenherausforderung von KI/ML

Die Implementierung einer KI-gesteuerten Prozesskontrolle ist keine einfache "Plug-and-Play"-Lösung. Sie erfordert eine robuste Sensorinfrastruktur, um qualitativ hochwertige Daten zu erzeugen.

Wichtiger ist, dass die Modelle des maschinellen Lernens auf großen Datensätzen früherer Abscheidungen trainiert werden müssen. Das Erfassen und Verwalten dieser Daten kann ein erheblicher Aufwand sein, der versteckte Kosten und technische Hürden darstellt.

Wie man sich auf die nächste Generation von CVD vorbereitet

Ihr Ansatz zur Einführung dieser zukünftigen Technologien sollte sich an Ihrem Hauptziel orientieren, sei es Grundlagenforschung, Prozessentwicklung oder Großserienproduktion.

- Wenn Ihr Hauptaugenmerk auf der neuartigen Materialforschung liegt: Priorisieren Sie Systeme, die Flexibilität für neue Präkursor-Materialien und modulare Designs bieten, die eine zukünftige Integration mit anderen Technologien wie ALD ermöglichen.

- Wenn Ihr Hauptaugenmerk auf der Großserienfertigung liegt: Betonen Sie Automatisierung und KI-gesteuerte Prozesskontrolle, um Ausbeute, Wiederholbarkeit und Durchsatz zu maximieren, während Sie Nachhaltigkeitsmerkmale berücksichtigen, um langfristige Betriebskosten zu senken.

- Wenn Ihr Hauptaugenmerk auf der Prozessentwicklung mit begrenztem Budget liegt: Suchen Sie nach grundlegend soliden Systemen mit guter Vakuum- und Gaskontrolle, die "automatisierungsbereit" sind, sodass Sie fortgeschrittenere Steuermodule hinzufügen können, wenn sich Ihre Bedürfnisse und Ihr Budget entwickeln.

Indem Sie diese Trends verstehen, können Sie strategische Entscheidungen treffen, die Ihre Arbeit an die Spitze der Materialwissenschaft und -technik bringen.

Zusammenfassungstabelle:

| Trend | Hauptmerkmale | Vorteile |

|---|---|---|

| Intelligente Automatisierung | KI/ML, Echtzeitsensoren, dynamische Parameteranpassung | Verbesserte Filmqualität, Konsistenz und Ausbeute |

| Neuartige Präkursor-Materialien | Niedrigere Temperatur, höhere Reinheit, Abscheidung neuer Materialien | Erweitertes Materialspektrum und einzigartige Eigenschaften |

| Hybridisierung mit anderen Technologien | Integration mit ALD, Nanoimprint-Lithographie | Mehrstufige Fertigung in kontrollierten Umgebungen |

Bereit, Ihre Materialsynthese mit modernsten CVD-Rohröfen zu verbessern? Bei KINTEK nutzen wir außergewöhnliche Forschung und Entwicklung sowie hauseigene Fertigung, um fortschrittliche Hochtemperatur-Ofenlösungen anzubieten, die auf verschiedene Labore zugeschnitten sind. Unsere Produktpalette umfasst Muffel-, Rohr-, Drehrohröfen, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systeme, alle unterstützt durch umfassende Anpassungsmöglichkeiten, um Ihre einzigartigen experimentellen Anforderungen präzise zu erfüllen. Egal, ob Sie in der Forschung, Prozessentwicklung oder Großserienproduktion tätig sind, unsere intelligenten und vielseitigen Systeme können Präzision, Effizienz und Nachhaltigkeit verbessern. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihre Innovationsziele unterstützen können!

Visuelle Anleitung

Ähnliche Produkte

- Sonderanfertigung Vielseitiger CVD-Rohrofen Chemische Gasphasenabscheidung CVD-Ausrüstung Maschine

- CVD-Rohrofenmaschine mit mehreren Heizzonen für die chemische Gasphasenabscheidung

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- Geneigte rotierende plasmaunterstützte chemische Abscheidung PECVD-Rohrofenmaschine

Andere fragen auch

- Warum sind CVD-Rohrofen-Sinteranlagen für die Forschung und Produktion von 2D-Materialien unverzichtbar? Erschließen Sie atomare Präzision

- Welche Rolle spielen CVD-Rohröfen-Sinteranlagen bei der Synthese von 2D-Materialien? Ermöglichung von hochwertigem Atomlagenwachstum

- Warum ist ein CVD-Rohrofen für die Materialwissenschaft und Nanotechnologie unerlässlich? Erschließen Sie Präzision bei der Materialsynthese

- Warum sind fortschrittliche Materialien und Verbundwerkstoffe wichtig? Entfesseln Sie Leistung der nächsten Generation in Luft- und Raumfahrt, Automobilindustrie und mehr

- Welche Branchen und Forschungsbereiche profitieren von CVD-Rohrofen-Sinteranlagen für 2D-Materialien? Entsperren Sie Technologieinnovationen der nächsten Generation