Natriumchlorid (NaCl) dient als kritischer Reaktionsförderer, der sowohl als Katalysator als auch als Flussmittel bei der Synthese von Wolframditellurid (WTe2) wirkt. Durch die chemische Umwandlung der Wolframquelle senkt es die für den Prozess erforderliche Verdampfungstemperatur erheblich und ermöglicht das Wachstum hochwertiger Kristalle ohne übermäßige Hitze.

Kernpunkt: Die Hauptfunktion von NaCl besteht darin, mit dem hochschmelzenden Vorläufer Wolframtrioxid (WO3) zu reagieren und flüchtige Wolframoxychlorid-Verbindungen zu bilden. Diese Zwischenprodukte verdampfen leicht, wodurch die Verfügbarkeit von Wolframdampf zur Reaktion mit Tellur bei reduzierten Temperaturen erhöht wird.

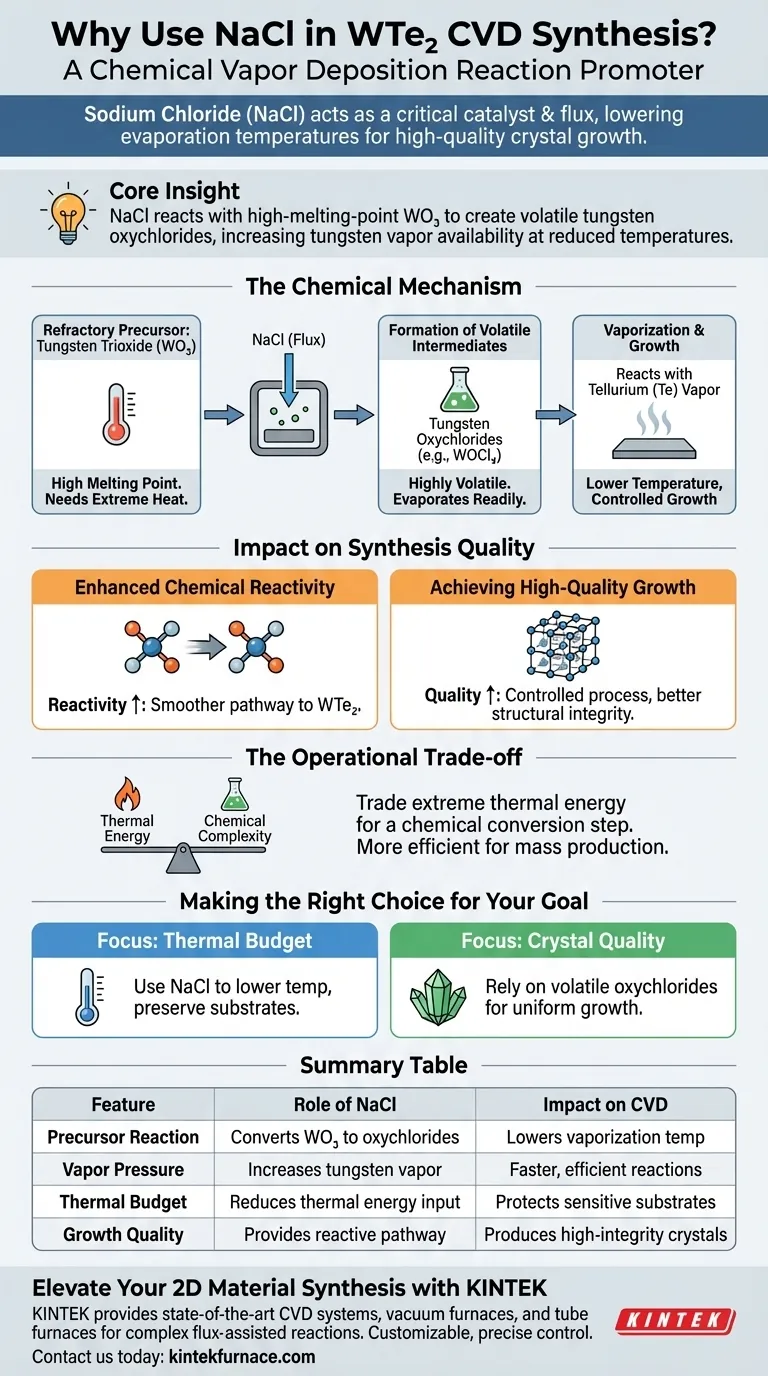

Der chemische Mechanismus

Die Synthese von Wolframditellurid mittels chemischer Gasphasenabscheidung (CVD) beruht auf der Mobilisierung von Wolfram, einem Metall mit hoher thermischer Stabilität. NaCl erleichtert dies durch einen spezifischen chemischen Weg.

Umwandlung feuerfester Vorläufer

Wolframtrioxid (WO3) wird häufig als Ausgangsmaterial verwendet, hat aber einen sehr hohen Schmelzpunkt.

Ohne Zusatz erfordert die Verdampfung von WO3 extrem hohe Temperaturen, die für das Substrat unpraktisch oder schädlich sein können.

Bildung flüchtiger Zwischenprodukte

Wenn NaCl zugegeben wird, reagiert es direkt mit dem WO3.

Diese Reaktion erzeugt Wolframoxychlorid-Verbindungen, insbesondere Verbindungen wie WOCl2 oder WOCl4.

Im Gegensatz zum ursprünglichen Oxid sind diese chloridbasierten Zwischenprodukte hoch flüchtig und verdampfen leicht.

Auswirkungen auf die Synthesequalität

Die Zugabe von NaCl senkt nicht nur die Verdampfungstemperatur, sondern verändert grundlegend die Wachstumsumgebung des Kristalls.

Verbesserung der chemischen Reaktivität

Die Wolframoxychlorid-Zwischenprodukte sind weitaus reaktiver als reines Wolframoxid.

Diese erhöhte Reaktivität erleichtert eine effizientere Kombination mit Tellurdampf.

Das Ergebnis ist ein reibungsloserer chemischer Weg zur Bildung der endgültigen Wolframditellurid (WTe2)-Verbindung.

Erzielung hochwertigen Wachstums

Durch die Ermöglichung der Reaktion bei niedrigeren Temperaturen wird der Prozess besser kontrollierbar.

Diese thermische Reduzierung minimiert das chaotische Wachstum, das oft mit extremer Hitze verbunden ist.

Folglich liefert der Prozess hochwertige WTe2-Kristalle mit besserer struktureller Integrität.

Der operationelle Kompromiss

Während CVD im Allgemeinen für die Herstellung dichter, gleichmäßiger Filme und die Beschichtung komplexer Formen gelobt wird, begegnet die Verwendung eines Salzflussmittels einer spezifischen Einschränkung hinsichtlich der Materialeigenschaften.

Überwindung thermischer Einschränkungen

Der zentrale Kompromiss liegt in der Steuerung von thermischer Energie und chemischer Komplexität.

Die Standard-CVD von hochschmelzenden Metallen erfordert typischerweise hohe Energieeinsätze, um eine Verdampfung zu erreichen.

Durch die Verwendung von NaCl tauschen Sie den Bedarf an extremer thermischer Energie gegen einen chemischen Umwandlungsschritt, was den Prozess effizienter und für Massenproduktionskontexte geeignet macht, in denen niedrigere Temperaturen wünschenswert sind.

Die richtige Wahl für Ihr Ziel treffen

Um zu bestimmen, wie Sie diese flussmittelgestützte Methode am besten nutzen können, berücksichtigen Sie Ihre spezifischen Syntheseziele.

- Wenn Ihr Hauptaugenmerk auf dem thermischen Budget liegt: Verwenden Sie NaCl, um die erforderliche Verdampfungstemperatur der Wolframquelle zu senken und empfindliche Substrate zu schonen.

- Wenn Ihr Hauptaugenmerk auf der Kristallqualität liegt: Verlassen Sie sich auf die Bildung flüchtiger Oxychloride, um eine gleichmäßige, reaktive Wolframversorgung für ein einheitliches Wachstum zu gewährleisten.

NaCl wandelt eine energieintensive thermische Herausforderung in eine beherrschbare chemische Reaktion um und ermöglicht so die effiziente Herstellung hochwertiger 2D-Materialien.

Zusammenfassungstabelle:

| Merkmal | Rolle von NaCl bei der WTe2-Synthese | Auswirkungen auf den CVD-Prozess |

|---|---|---|

| Vorläuferreaktion | Wandelt WO3 in flüchtige Wolframoxychlorid-Verbindungen um | Senkt die erforderliche Verdampfungstemperatur |

| Dampfdruck | Erhöht die Verfügbarkeit von Wolframdampf | Ermöglicht schnellere und effizientere Reaktionen |

| Thermischer Haushalt | Reduziert den Bedarf an thermischer Energie | Schützt empfindliche Substrate vor extremer Hitze |

| Wachstumsqualität | Bietet einen gleichmäßigen, reaktiven chemischen Weg | Produziert hochwertige Kristalle mit besserer Integrität |

Optimieren Sie Ihre 2D-Material-Synthese mit KINTEK

Präzision bei der chemischen Gasphasenabscheidung erfordert mehr als nur die richtigen Vorläufer – sie erfordert die richtige Umgebung. KINTEK bietet hochmoderne CVD-Systeme, Vakuumöfen und Rohröfen, die speziell für die Handhabung komplexer, flussmittelgestützter Reaktionen wie der WTe2-Synthese entwickelt wurden.

Unterstützt durch erstklassige F&E und Fertigung sind unsere Systeme vollständig anpassbar, um Ihre einzigartigen Laboranforderungen zu erfüllen und eine gleichmäßige Erwärmung sowie präzise Kontrolle über flüchtige Zwischenprodukte zu gewährleisten. Bereit, Ihre Dünnschichtproduktion zu optimieren? Kontaktieren Sie KINTEK noch heute, um zu erfahren, wie unsere Hochtemperatur-Lösungen Ihre Forschung voranbringen können.

Visuelle Anleitung

Referenzen

- Andrejs Terehovs, Gunta Kunakova. Chemical Vapor Deposition for the Fabrication of WTe<sub>2</sub>/h‐BN Heterostructures. DOI: 10.1002/admi.202500091

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- Sonderanfertigung Vielseitiger CVD-Rohrofen Chemische Gasphasenabscheidung CVD-Ausrüstung Maschine

- CVD-Rohrofenmaschine mit mehreren Heizzonen für die chemische Gasphasenabscheidung

- CVD-Rohrofen mit geteilter Kammer und Vakuumstation CVD-Maschine

- 915MHz MPCVD Diamant Maschine Mikrowellen Plasma Chemische Gasphasenabscheidung System Reaktor

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

Andere fragen auch

- Was sind die Anwendungen der chemischen Gasphasenabscheidung? Energieversorgung moderner Technologien von Chips bis hin zu Solarmodulen

- Wie funktioniert die chemische Gasphaseninfiltration? Ein Leitfaden zur Herstellung von Hochleistungskompositen

- Was ist die Funktion der PVD-Vakuumlichtbogenverdampfung für CrAlSiN-Beschichtungen? Steigern Sie die Werkzeuglanglebigkeit mit Hochenergieplasma

- Was sind die Vorteile der CVD-Technik? Erreichen von hochreinen, gleichmäßigen Dünnschichten für die moderne Fertigung

- Welche materiellen Vorteile bietet die Verwendung eines Hochrein-Quarzrohrreaktors in kontinuierlichen Th-CVD-Systemen?

- Was sind die Haupttypen von Dünnschichtabscheideverfahren? PVD vs. CVD für Ihr Labor im Vergleich

- Was sind die Anwendungen der CVD? Erschließung fortschrittlicher Materialien & Beschichtungen

- Welche Vorteile bietet die chemische Gasphasenabscheidung (CVD)? Erschließen Sie überlegene Materialtechnik