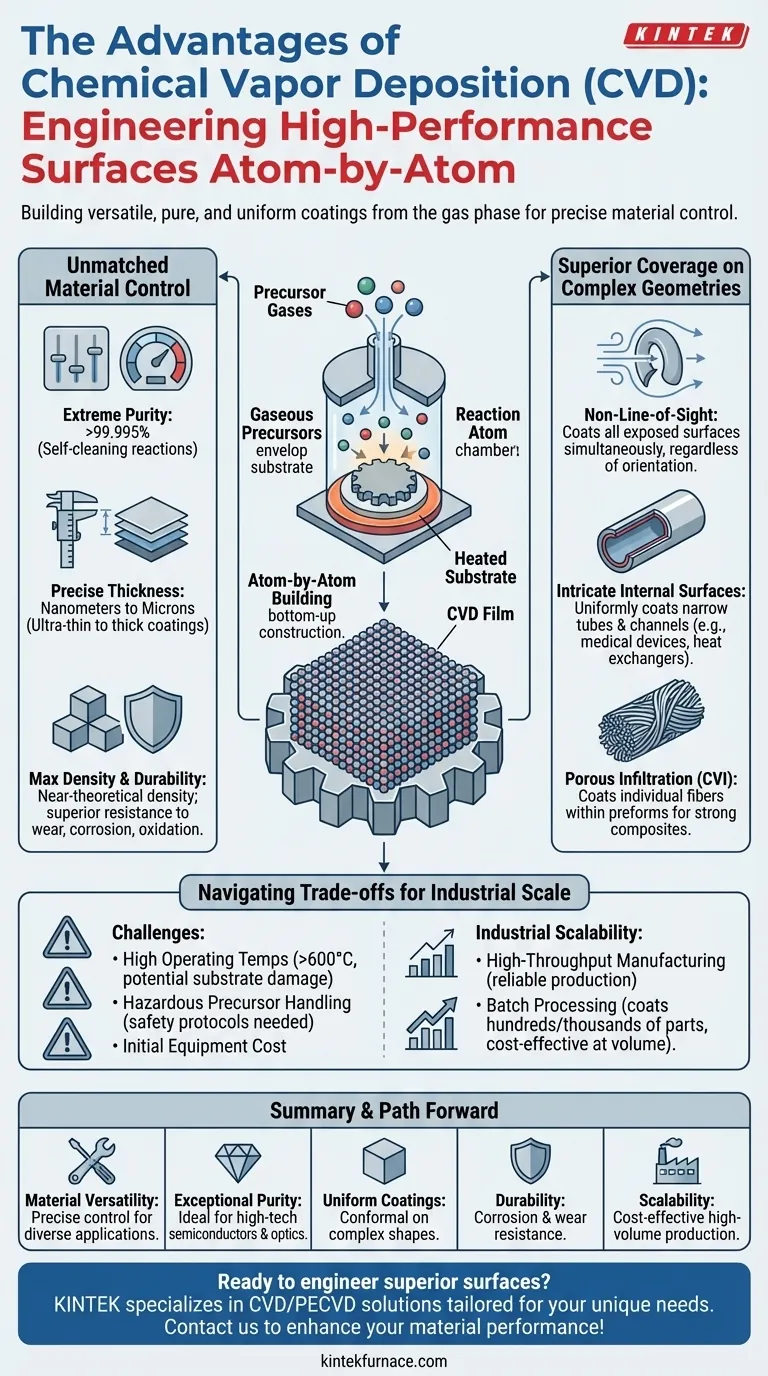

Im Kern bietet die chemische Gasphasenabscheidung (CVD) eine leistungsstarke Kombination aus Materialvielseitigkeit, außergewöhnlicher Reinheit und der einzigartigen Fähigkeit, perfekt gleichmäßige Beschichtungen selbst auf komplexesten Oberflächen aufzutragen. Es ist ein Prozess, der Hochleistungsfilme Atom für Atom aus einer Gasphase aufbaut, was Ingenieuren eine präzise Kontrolle über die endgültigen Materialeigenschaften ermöglicht.

Der wahre Vorteil von CVD liegt nicht nur im Auftragen einer Beschichtung, sondern im Engineering einer neuen, hochleistungsfähigen Oberfläche direkt auf ein Substrat. Es geht über eine einfache Schichtung hinaus, indem es die Schaffung von Materialien mit nahezu perfekter Reinheit, Dichte und Gleichmäßigkeit ermöglicht, weshalb es in High-Tech-Industrien unverzichtbar ist.

Wie CVD überlegene Filme erzeugt

Um die Vorteile zu verstehen, müssen Sie zunächst den Prozess erfassen. Bei CVD wird ein Substrat in eine Reaktionskammer gelegt und erhitzt. Dann werden Prekursor-Gase eingeleitet, die beim Kontakt mit der heißen Oberfläche reagieren oder sich zersetzen und einen festen, dünnen Film auf dem Substrat abscheiden.

Die Rolle von gasförmigen Prekursoren

Die Verwendung eines Gases ist der Schlüssel. Im Gegensatz zu optischen Methoden wie dem Sputtern umhüllen die Gas-Prekursoren das gesamte Substrat. Dieser grundlegende Unterschied ist die Quelle des bedeutendsten Vorteils von CVD: Konformität.

Filme atomar aufbauen

Die Abscheidung erfolgt, wenn chemische Reaktionen an der Oberfläche stattfinden und das gewünschte Material Schicht für Schicht aus Atomen oder Molekülen aufgebaut wird. Dieser Bottom-up-Aufbau gibt Ingenieuren eine unglaubliche Kontrolle über das Endprodukt.

Unerreichte Kontrolle über Materialeigenschaften

CVD ist kein grobes Werkzeug; es ist ein Präzisionswerkzeug für die Werkstofftechnik. Diese Kontrolle zeigt sich in der Reinheit, Struktur und Dichte der abgeschiedenen Filme.

Extreme Reinheit erreichen

Da der Prozess hochreine Prekursor-Gase in einer kontrollierten Umgebung verwendet, sind die resultierenden Filme außergewöhnlich rein und erreichen oft eine Reinheit von über 99,995 %. Die chemischen Reaktionen selbst können einen selbstreinigenden Effekt haben, der Verunreinigungen abführt.

Filmstärke und Mikrostruktur gestalten

Operatoren können die Filmstärke, von wenigen Nanometern bis zu vielen Mikrometern, präzise steuern, indem sie die Prozesszeit, Temperatur und den Gasfluss verwalten. Dies ermöglicht die Erzeugung von allem, von ultradünnen Gate-Dielektrika in einem Transistor bis hin zu dicken, verschleißfesten Beschichtungen auf Industriewerkzeugen.

Nahezu theoretische Dichte und Haltbarkeit

CVD-Filme wachsen so, dass Hohlräume und Defekte minimiert werden, was zu Beschichtungen führt, die die theoretische maximale Dichte des Materials erreichen. Diese dichten, gut haftenden Filme sind außergewöhnlich haltbar und bieten überragenden Schutz vor Korrosion, Oxidation und Verschleiß.

Überlegene Beschichtung komplexer Geometrien

Der wohl entscheidendste Vorteil von CVD ist seine Fähigkeit, Oberflächen zu beschichten, die mit anderen Methoden unerreichbar sind.

Die Kraft der nicht-optischen Abscheidung

Da das Prekursor-Gas den gesamten Teil umströmt, erfolgt die Abscheidung gleichzeitig auf allen freiliegenden Oberflächen, unabhängig von der Ausrichtung. Diese nicht-optische Fähigkeit ist ein klares Unterscheidungsmerkmal zu Prozessen, die einen direkten Weg von der Quelle zum Substrat erfordern.

Beschichtung komplizierter Innenflächen

Dies ermöglicht CVD, die Innenseiten langer, schmaler Rohre oder komplexer interner Kanäle gleichmäßig zu beschichten. Dies ist entscheidend für Anwendungen in Wärmetauschern, Brennstoffzellen und medizinischen Geräten, bei denen interne Oberflächeneigenschaften von größter Bedeutung sind.

Infiltration poröser Strukturen

CVD kann verwendet werden, um die einzelnen Fasern innerhalb eines Faser-Preforms oder eines porösen Schaums zu infiltrieren und zu beschichten. Dieser Prozess, bekannt als chemische Gasphaseninfiltration (CVI), wird zur Herstellung starker, leichter keramischer Matrixverbundwerkstoffe (CMCs) für Anwendungen in der Luft- und Raumfahrt eingesetzt.

Die Kompromisse verstehen

Kein Prozess ist ohne Einschränkungen. Objektivität erfordert die Anerkennung, wo CVD möglicherweise nicht die optimale Wahl ist.

Hohe Betriebstemperaturen

Traditionelles thermisches CVD erfordert hohe Temperaturen (oft >600°C), um die notwendigen chemischen Reaktionen anzutreiben. Dies kann temperaturempfindliche Substrate, wie Kunststoffe oder bestimmte Metalllegierungen, beschädigen. Varianten wie die Plasma-Enhanced CVD (PECVD) arbeiten jedoch bei niedrigeren Temperaturen, um dies zu mildern.

Handhabung von Prekursor-Gasen

Die in CVD verwendeten Prekursor-Chemikalien können toxisch, brennbar oder korrosiv sein. Dies erfordert erhebliche Investitionen in Sicherheitsprotokolle, Gashandhabungssysteme und Abgassysteme, was die betriebliche Komplexität und die Kosten erhöht.

Abscheiderate und Ausrüstungskosten

Obwohl einige Referenzen "hohe Abscheideraten" anführen, ist dies relativ. Im Vergleich zu Prozessen wie dem Thermischen Spritzen kann CVD langsamer sein. Die Vakuumkammern und komplexen Gasversorgungssysteme stellen auch eine erhebliche anfängliche Kapitalinvestition dar.

Wirtschaftliche und industrielle Skalierbarkeit

Trotz der Komplexität ist CVD aufgrund seiner Skalierbarkeit und Kosteneffizienz bei großen Stückzahlen ein Eckpfeiler der modernen Fertigung.

Eignung für die Massenfertigung

CVD-Systeme sind für eine zuverlässige, wiederholbare Produktion konzipiert. Sie können auf sehr große Flächen skaliert werden, wie z.B. Architekturglas oder große Chargen von Siliziumwafern, wodurch der Prozess für die industrielle Produktion sehr gut geeignet ist.

Batch-Verarbeitung und Kosteneffizienz

Ein einzelner CVD-Lauf kann mehrere Komponenten gleichzeitig verarbeiten. Durch die Beschichtung von Hunderten oder Tausenden von Teilen in einer Charge werden die Kosten pro Teil äußerst wettbewerbsfähig, was die anfängliche Investition in die Ausrüstung für Großserienanwendungen rechtfertigt.

Die richtige Wahl für Ihr Ziel treffen

Die Wahl einer Abscheidungstechnologie hängt vollständig von Ihrem Hauptziel ab.

- Wenn Ihr Hauptaugenmerk auf maximaler Reinheit und Leistung liegt: CVD ist der Industriestandard für die Herstellung der ultrareinen, defektfreien Dünnfilme, die in Halbleitern und der Optik erforderlich sind.

- Wenn Ihr Hauptaugenmerk auf der Beschichtung komplexer interner Geometrien liegt: CVD ist aufgrund seiner nicht-optischen Abscheidungsfähigkeit oft die einzige praktikable Technologie.

- Wenn Ihr Hauptaugenmerk auf Haltbarkeit bei einer einfachen Form liegt: Sie sollten die überlegene Qualität einer CVD-Beschichtung gegen die potenziell niedrigeren Kosten und die höhere Geschwindigkeit von Alternativen wie PVD oder thermischem Spritzen abwägen.

- Wenn Ihr Hauptaugenmerk auf der Beschichtung eines temperaturempfindlichen Materials liegt: Sie müssen CVD-Varianten mit niedrigerer Temperatur wie PECVD untersuchen oder einen alternativen Prozess in Betracht ziehen.

Letztendlich ermöglicht Ihnen CVD, die Materialeigenschaften einer Oberfläche zu gestalten und nicht nur eine generische Schicht aufzutragen.

Zusammenfassungstabelle:

| Vorteil | Hauptmerkmal |

|---|---|

| Materialvielseitigkeit | Präzise Kontrolle über Filmeigenschaften für verschiedene Anwendungen |

| Außergewöhnliche Reinheit | Filme überschreiten oft 99,995 % Reinheit, ideal für High-Tech-Anwendungen |

| Gleichmäßige Beschichtungen | Konforme Abscheidung auf komplexen Formen, einschließlich Innenflächen |

| Haltbarkeit | Nahezu theoretische Dichte für Korrosions- und Verschleißfestigkeit |

| Skalierbarkeit | Batch-Verarbeitung ermöglicht kostengünstige Großserienproduktion |

Bereit, überlegene Oberflächen mit fortschrittlichen CVD-Lösungen zu entwickeln? KINTEK ist spezialisiert auf Hochtemperatur-Ofensysteme, einschließlich CVD/PECVD, maßgeschneidert für diverse Laboranforderungen. Durch unsere starke F&E und hauseigene Fertigung bieten wir eine umfassende Anpassung an Ihre einzigartigen experimentellen Anforderungen. Kontaktieren Sie uns noch heute, um zu besprechen, wie unser Know-how Ihre Materialleistung und Effizienz verbessern kann!

Visuelle Anleitung

Ähnliche Produkte

- RF-PECVD-System Hochfrequenzplasma-unterstützte chemische Gasphasenabscheidung

- Geneigte rotierende plasmaunterstützte chemische Abscheidung PECVD-Rohrofenmaschine

- Dia-PECVD-Rohrofen mit Flüssigvergaser PECVD-Maschine

- Sonderanfertigung Vielseitiger CVD-Rohrofen Chemische Gasphasenabscheidung CVD-Ausrüstung Maschine

- CVD-Rohrofenmaschine mit mehreren Heizzonen für die chemische Gasphasenabscheidung

Andere fragen auch

- Wie funktioniert Plasma-Gasphasenabscheidung? Eine Niedertemperaturlösung für fortschrittliche Beschichtungen

- Was sind die Vorteile der plasmaunterstützten chemischen Gasphasenabscheidung (PECVD)? Erzielung von Niedertemperatur-Abscheidung hochwertiger Dünnschichten

- Wie funktioniert der PECVD-Prozess? Ermöglichen Sie die Abscheidung von hochwertigen Dünnschichten bei niedrigen Temperaturen

- Wie funktioniert die plasmaunterstützte chemische Gasphasenabscheidung? Erzielung von Niedertemperatur-Dünnschichtabscheidung hoher Qualität

- Welche Rolle spielt PECVD bei optischen Beschichtungen? Unerlässlich für die Niedertemperatur-Hochpräzisions-Filmdeposition