Im Kern wird die chemische Gasphasenabscheidung (CVD) verwendet, um außergewöhnlich dünne, hochleistungsfähige Beschichtungen und Materialien auf einem Substrat zu erzeugen. Dieses Verfahren ist grundlegend für die Herstellung moderner Elektronik wie Halbleiter, die Verbesserung der Haltbarkeit von Werkzeugen und Komponenten durch Schutzschichten und die Herstellung fortschrittlicher Materialien wie Graphen und synthetischer Diamanten.

CVD ist nicht nur eine Beschichtungstechnik; es ist ein grundlegendes Herstellungsverfahren zur Gestaltung von Materialoberflächen auf molekularer Ebene. Es ermöglicht uns, Materialien von Grund auf neu aufzubauen und ihnen spezifische elektrische, mechanische oder biologische Eigenschaften zu verleihen, die das Basismaterial nicht besitzt.

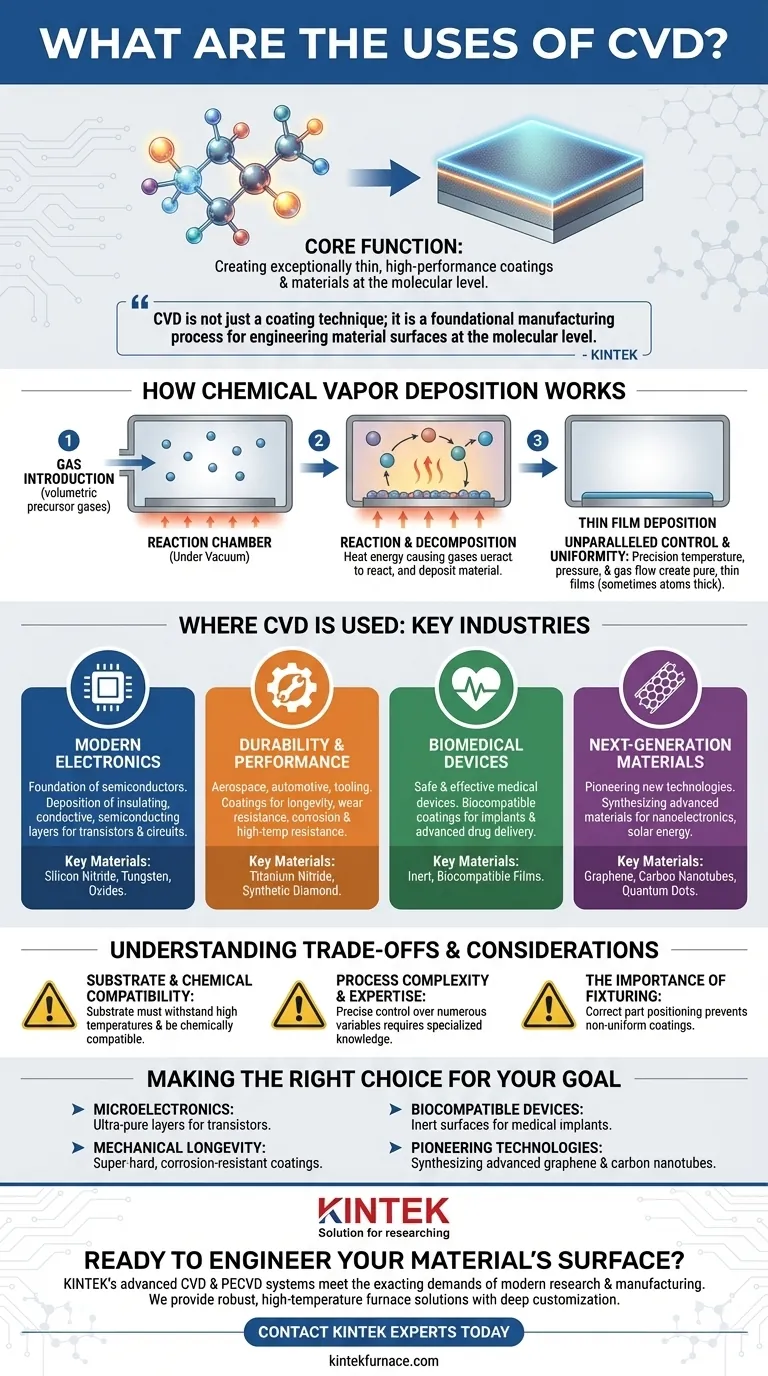

Wie die chemische Gasphasenabscheidung funktioniert

Das Grundprinzip: Aufbau aus Gas

Die chemische Gasphasenabscheidung ist ein Prozess, bei dem ein Substrat (das zu beschichtende Objekt) in einer Reaktionskammer platziert wird, typischerweise unter Vakuum.

Flüchtige Vorläufergase, die die Atome für die gewünschte Beschichtung enthalten, werden in die Kammer eingeleitet.

Hitze oder andere Energiequellen bewirken, dass diese Gase reagieren oder sich zersetzen, wodurch ein fester, dünner Film des neuen Materials auf der Oberfläche des Substrats abgeschieden wird.

Unübertroffene Kontrolle und Gleichmäßigkeit

Der Hauptvorteil von CVD ist seine Präzision. Durch sorgfältige Kontrolle von Temperatur, Druck und Gasfluss kann der Prozess Beschichtungen erzeugen, die unglaublich gleichmäßig, rein und dünn sind – manchmal nur wenige Atome dick.

Dieses Maß an Kontrolle macht CVD für Anwendungen unverzichtbar, bei denen mikroskopische Konsistenz entscheidend ist.

Wo CVD eingesetzt wird: Eine Aufschlüsselung der Schlüsselindustrien

CVD ist eine vielseitige Schlüsseltechnologie, die nahezu jede fortschrittliche Industrie beeinflusst. Ihre Anwendungen werden durch das Problem definiert, das sie löst: die Modifikation einer Oberfläche zur Erzielung einer neuen Funktion.

Das Fundament der modernen Elektronik

Die gesamte Halbleiterindustrie basiert auf CVD. Es wird verwendet, um die hauchdünnen Schichten aus isolierenden, leitenden und halbleitenden Materialien abzuscheiden, die Transistoren und Schaltkreise auf Siliziumwafern bilden.

Materialien wie Siliziumnitrid, Wolfram und verschiedene Oxide werden mit nanoskaliger Präzision abgeschieden, um die komplexe Architektur von Mikrochips zu erzeugen.

Verbesserung der Haltbarkeit und Leistung

In der Luft- und Raumfahrt-, Automobil- und Werkzeugindustrie liefert CVD Beschichtungen, die die Lebensdauer und Leistung von Komponenten dramatisch verbessern.

Durch die Abscheidung von Filmen aus Materialien wie Titannitrid oder synthetischem Diamant kann CVD Schneidwerkzeuge unglaublich hart und verschleißfest machen. Es wird auch zur Herstellung von Beschichtungen verwendet, die Metalle hochgradig korrosions- und temperaturbeständig machen.

Revolutionierung biomedizinischer Geräte

CVD ist entscheidend dafür, medizinische Geräte im menschlichen Körper sicher und wirksam zu machen. Es wird verwendet, um biokompatible Beschichtungen auf Implantate wie künstliche Gelenke und Zahnimplantate aufzutragen.

Diese inerten Beschichtungen verhindern, dass der Körper das Implantat abstößt, und können auch so konstruiert werden, dass sie fortschrittliche Medikamentenabgabesysteme mit kontrollierter Freisetzung erzeugen.

Ermöglichung von Materialien der nächsten Generation

CVD ist die primäre Methode zur Synthese vieler der vielversprechendsten fortschrittlichen Materialien.

Dazu gehören zweidimensionale Materialien wie Graphen, ultrastarke Kohlenstoffnanoröhrchen und lichtemittierende Quantenpunkte. Diese Materialien, die mit CVD Atom für Atom aufgebaut werden, stehen im Mittelpunkt der Forschung zu Elektronik der nächsten Generation, Nanotechnologie und Solarenergie.

Überlegungen und Abwägungen verstehen

Obwohl CVD ein leistungsstarkes Verfahren ist, erfordert es eine sorgfältige Planung, um erfolgreich zu sein. Es ist keine einfache „Einheitslösung“.

Substrat- und chemische Kompatibilität

Das gewählte Beschichtungsmaterial muss chemisch mit dem Substratmaterial kompatibel sein. Darüber hinaus muss das Substrat in der Lage sein, die hohen Temperaturen auszuhalten, die oft vom CVD-Prozess gefordert werden.

Prozesskomplexität und Fachwissen

Um eine qualitativ hochwertige, gleichmäßige Beschichtung zu erzielen, ist eine präzise Kontrolle zahlreicher Variablen erforderlich, darunter Temperatur, Druck, Gaschemie und Durchflussraten. Dies erfordert erhebliches Prozess-Know-how und spezielle Ausrüstung.

Die Bedeutung der Halterung (Fixturing)

Wie ein Teil in der Reaktionskammer gehalten und positioniert wird, ist entscheidend. Ein schlechtes Halterungsdesign kann zu ungleichmäßigem Gasfluss führen, was zu inkonsistenter Beschichtungsdicke und -qualität auf der Oberfläche des Teils führt.

Die richtige Wahl für Ihr Ziel treffen

CVD ist ein Werkzeug zur grundlegenden Veränderung der Materialeigenschaften. Die beste Anwendung hängt vollständig von Ihrem gewünschten Ergebnis ab.

- Wenn Ihr Hauptaugenmerk auf der Herstellung von Mikroelektronik liegt: CVD ist für die Abscheidung der ultrareinen isolierenden und leitenden Schichten, aus denen Transistoren bestehen, nicht verzichtbar.

- Wenn Ihr Hauptaugenmerk auf der Verbesserung der mechanischen Lebensdauer liegt: CVD ist die ideale Methode zur Anwendung von superharten oder korrosionsbeständigen Beschichtungen, um die Lebensdauer von Werkzeugen und Komponenten zu verlängern.

- Wenn Ihr Hauptaugenmerk auf der Entwicklung biokompatibler Geräte liegt: CVD liefert die wesentlichen inerten Oberflächen auf medizinischen Implantaten, um deren sicheren Betrieb im Körper zu gewährleisten.

- Wenn Ihr Hauptaugenmerk auf der Pionierarbeit für neue Technologien liegt: CVD ist der Schlüsselprozess für die Synthese fortschrittlicher Materialien wie Graphen und Kohlenstoffnanoröhrchen.

Letztendlich ist die chemische Gasphasenabscheidung ein Eckpfeiler der modernen Materialwissenschaft, der die Schaffung von Produkten und Technologien ermöglicht, die sonst unmöglich wären.

Zusammenfassungstabelle:

| Anwendungsbereich | Wichtige CVD-Anwendungen | Häufig abgeschiedene Materialien |

|---|---|---|

| Elektronik & Halbleiter | Herstellung von Transistoren, isolierenden/leitenden Schichten | Siliziumnitrid, Wolfram, Oxide |

| Werkzeuge & Haltbarkeit | Harte, verschleißfeste, korrosionsbeständige Beschichtungen | Titannitrid, Synthetischer Diamant |

| Biomedizinische Geräte | Biokompatible Beschichtungen für Implantate, Medikamentenabgabe | Inerte, biokompatible Filme |

| Fortschrittliche Materialien | Synthese von Graphen, Kohlenstoffnanoröhrchen, Quantenpunkten | Graphen, Kohlenstoffnanoröhrchen |

Bereit, die Oberfläche Ihres Materials präzise zu gestalten?

KINTEK's fortschrittliche CVD- und PECVD-Systeme sind für die anspruchsvollen Anforderungen moderner Forschung und Fertigung konzipiert. Durch die Nutzung unserer außergewöhnlichen F&E- und hausinternen Fertigungskapazitäten bieten wir robuste Hochtemperatur-Ofenlösungen, ergänzt durch tiefgreifende Anpassungsmöglichkeiten, um Ihre einzigartigen experimentellen oder Produktionsanforderungen präzise zu erfüllen.

Ganz gleich, ob Sie Halbleiter der nächsten Generation entwickeln, die Komponentenhaltbarkeit verbessern oder neue Materialien entwickeln – unser Fachwissen gewährleistet unübertroffene Kontrolle und Gleichmäßigkeit bei Ihrem Abscheidungsprozess.

Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie eine KINTEK CVD-Lösung Ihre Innovation beschleunigen kann.

Visuelle Anleitung

Ähnliche Produkte

- RF-PECVD-System Hochfrequenzplasma-unterstützte chemische Gasphasenabscheidung

- Dia-PECVD-Rohrofen mit Flüssigvergaser PECVD-Maschine

- Geneigte rotierende plasmaunterstützte chemische Abscheidung PECVD-Rohrofenmaschine

- Geneigte rotierende plasmaunterstützte chemische Abscheidung PECVD-Rohrofenmaschine

- Sonderanfertigung Vielseitiger CVD-Rohrofen Chemische Gasphasenabscheidung CVD-Ausrüstung Maschine

Andere fragen auch

- Wie wird Siliziumdioxid (SiO2) in PECVD-Anwendungen eingesetzt? Schlüsselrollen in der Mikrofabrikation

- Wie funktioniert Plasma-Gasphasenabscheidung? Eine Niedertemperaturlösung für fortschrittliche Beschichtungen

- Was ist der zweite Vorteil der Abscheidung innerhalb einer Entladung in der PECVD? Verbesserung der Filmqualität durch Ionenbombardement

- Welche Rolle spielt PECVD bei optischen Beschichtungen? Unerlässlich für die Niedertemperatur-Hochpräzisions-Filmdeposition

- Was sind die Hauptkomponenten eines PECVD-Systems? Entdecken Sie die Niedertemperatur-Dünnschichtabscheidung