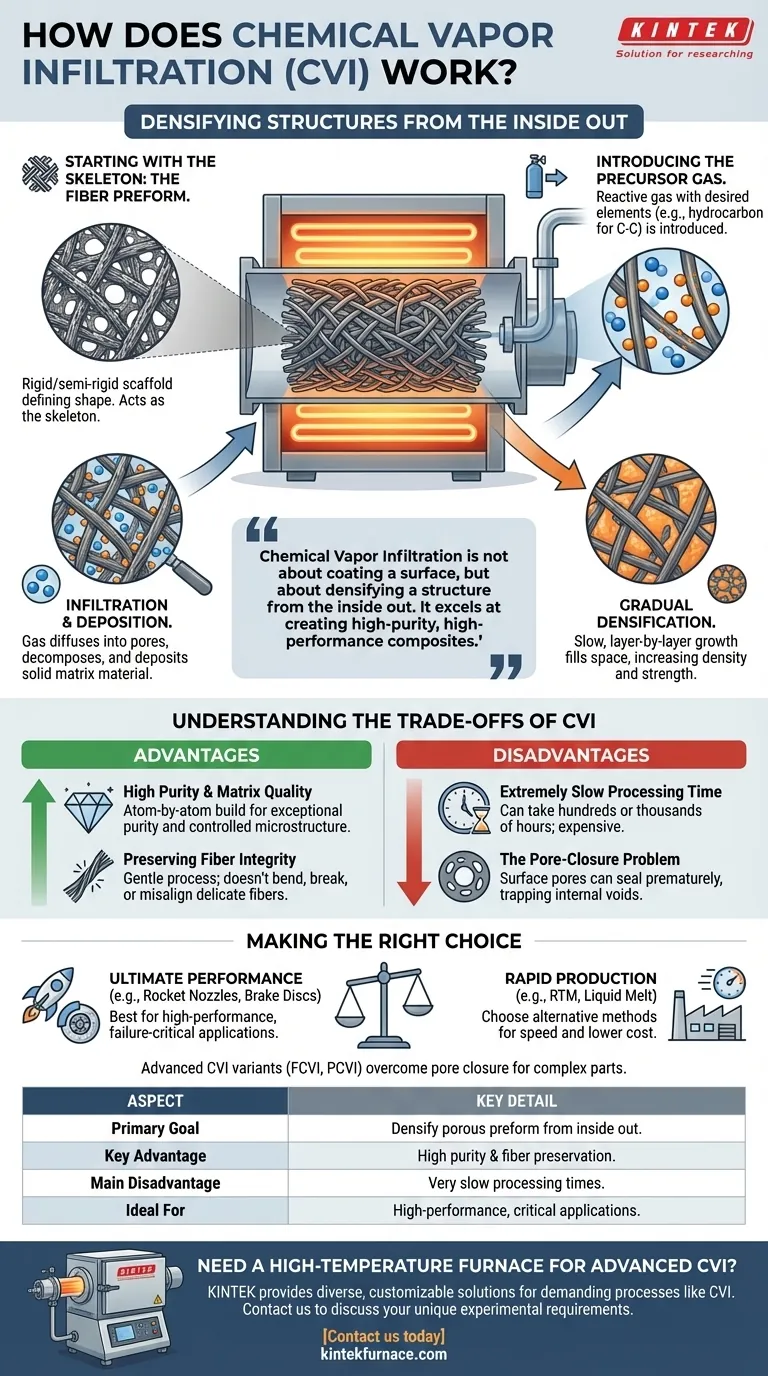

Im Kern ist die chemische Gasphaseninfiltration (CVI) ein Herstellungsverfahren, das verwendet wird, um ein dichtes Festmaterial in einer porösen Faserstruktur aufzubauen. Es funktioniert, indem ein Faser-"Preform" – wie ein Gerüst aus Kohlenstoff- oder Keramikfasern – in einen Hochtemperaturofen gelegt und ein reaktives Gas eingeleitet wird. Dieses Gas dringt in die Poren des Preforms ein, zersetzt sich und scheidet ein festes Matrixmaterial direkt auf den Fasern ab, wodurch der Hohlraum schrittweise gefüllt wird.

Bei der chemischen Gasphaseninfiltration geht es nicht darum, eine Oberfläche zu beschichten, sondern darum, eine Struktur von innen nach außen zu verdichten. Sie eignet sich hervorragend zur Herstellung hochreiner Hochleistungskomposite, ohne das Faserskelett zu beschädigen. Diese Präzision geht jedoch mit dem erheblichen Nachteil sehr langer Prozesszeiten einher.

Das Ziel von CVI: Aufbau eines Verbundwerkstoffs von innen nach außen

Der grundlegende Zweck von CVI besteht darin, einen leichten, porösen Faser-Preform in ein festes, dichtes und unglaublich robustes Verbundmaterial umzuwandeln. Dies wird durch einen sorgfältigen, mehrstufigen Prozess erreicht.

Beginn mit dem Skelett: Der Faser-Preform

Der Prozess beginnt mit einem Preform, einer starren oder halbstarreren Struktur aus gewebten oder nicht gewebten Fasern. Dieser Preform dient als Skelett für das Endbauteil, definiert dessen Form und liefert dessen primäre gerichtete Festigkeit. Gängige Materialien sind Kohlenstoff, Siliziumkarbid (SiC) oder Aluminiumoxidfasern.

Einführung des Vorläufergases

Der Faser-Preform wird in einen Reaktionsofen platziert. Anschließend wird ein sorgfältig ausgewähltes Vorläufergas eingeleitet. Dieses Gas enthält die chemischen Elemente, die zur Bildung der gewünschten festen Matrix erforderlich sind. Um beispielsweise eine Kohlenstoffmatrix in einem Kohlenstofffaser-Preform (für einen Kohlenstoff-Kohlenstoff-Verbundwerkstoff) zu erzeugen, wird ein kohlenwasserstoffhaltiges Gas wie Methan oder Propan verwendet.

Der Infiltrations- und Abscheidungsschritt

Dies ist die kritische Phase. Die Moleküle des Vorläufergases diffundieren in das Porennetzwerk des gesamten Preforms. Die hohe Temperatur im Ofen löst eine chemische Reaktion aus, wodurch sich das Gas zersetzt. Die feste Komponente des Gases – beispielsweise Kohlenstoffatome aus dem Methan – scheidet sich direkt auf der Oberfläche der einzelnen Fasern ab.

Schrittweise Verdichtung

Diese Abscheidung erfolgt nicht augenblicklich. Es ist ein langsamer, schichtweiser Aufbauprozess. Während sich das Matrixmaterial auf den Fasern ansammelt, werden die Poren im Preform schrittweise kleiner. Die Fasern werden durch die neu gebildete Matrix miteinander verbunden, wodurch die Dichte und Festigkeit des gesamten Bauteils zunimmt.

Die Kompromisse von CVI verstehen

Wie jeder fortschrittliche Herstellungsprozess beinhaltet CVI eine spezifische Reihe von Vorteilen und Nachteilen, die es für einige Anwendungen geeignet, für andere jedoch unpraktisch machen.

Vorteil: Hohe Reinheit und Matrixqualität

Da die Matrix Atom für Atom aus einer Gasphase aufgebaut wird, ist das resultierende Material außergewöhnlich rein und weist eine hochkontrollierte Mikrostruktur auf. Dies führt zu überlegenen thermischen und mechanischen Eigenschaften im Vergleich zu Matrixmaterialien, die aus flüssigkeitsbasierten Methoden gebildet werden.

Vorteil: Erhalt der Faserintegrität

CVI ist ein schonender Prozess mit geringer Beanspruchung. Im Gegensatz zu Methoden, bei denen geschmolzenes Metall oder viskoses Harz unter hohem Druck in einen Preform gepresst wird, biegt oder bricht CVI die empfindlichen Fasern nicht und bringt sie nicht aus der Ausrichtung. Dies erhält die beabsichtigte strukturelle Integrität des Faserskeletts.

Nachteil: Extrem langsame Prozesszeit

Der Hauptnachteil von CVI ist seine Geschwindigkeit. Der Prozess beruht auf langsamer Gasdiffusion in winzige Poren und schrittweiser Abscheidung. Die vollständige Verdichtung eines Teils kann Hunderte oder sogar Tausende von Stunden dauern, was es teuer und für die Massenproduktion ungeeignet macht.

Nachteil: Das Problem des Porenschlusses

Bei der einfachsten Form von CVI kann die Abscheidung an den äußeren Oberflächen des Preforms schneller erfolgen. Dies kann dazu führen, dass sich die Oberflächenporen vorzeitig verschließen, wodurch Hohlräume tief im Inneren des Bauteils eingeschlossen werden und ein schwaches, unvollständig verdichtetes Teil entsteht. Fortschrittliche Techniken wie die thermisch gradientengesteuerte CVI wurden speziell entwickelt, um dieses Problem zu bekämpfen, indem die Abscheidung von innen nach außen erzwungen wird.

Die richtige Wahl für Ihr Ziel treffen

Die Auswahl von CVI hängt vollständig von der Abwägung zwischen dem Bedarf an ultimativer Leistung und den Zwängen von Zeit und Kosten ab.

- Wenn Ihr Hauptaugenmerk auf der ultimativen Materialleistung und Reinheit liegt: CVI ist die überlegene Wahl für die Herstellung von Komponenten wie Kohlenstoff-Kohlenstoff-Bremsscheiben, Raketendüsen oder Turbinentriebwerksteilen, bei denen ein Versagen keine Option ist.

- Wenn Ihr Hauptaugenmerk auf schneller Produktion und geringeren Kosten liegt: Sie sollten alternative Methoden wie das Harztransfersystem (RTM) oder die Schmelzinfiltration in Betracht ziehen, die erheblich schneller sind, aber andere Materialeigenschaften liefern.

- Wenn Sie es mit einem komplexen Bauteil mit dicken Wänden zu tun haben: Ziehen Sie fortschrittliche CVI-Varianten wie thermisch gradientengesteuerte (FCVI) oder druckgepulste (PCVI) Verfahren in Betracht, um den Porenschluss zu überwinden und die Verdichtung zu beschleunigen.

Das Verständnis dieser Grundprinzipien ermöglicht es Ihnen, die richtige Verdichtungsstrategie für Ihr spezifisches Material und Ihre Leistungsanforderungen auszuwählen.

Zusammenfassungstabelle:

| Aspekt | Wesentliche Details |

|---|---|

| Hauptziel | Verdichtung eines porösen Faser-Preforms von innen nach außen. |

| Hauptvorteil | Hochreine Matrix & Erhalt der empfindlichen Faserintegrität. |

| Hauptnachteil | Extrem langsame Prozesszeiten (Hunderte bis Tausende von Stunden). |

| Ideal für | Hochleistungsanwendungen wie Raketendüsen & Bremsscheiben, bei denen ein Versagen keine Option ist. |

Benötigen Sie einen Hochtemperaturofen für fortschrittliche CVI-Prozesse?

Unter Nutzung außergewöhnlicher F&E- und Inhouse-Fertigung bietet KINTEK vielfältigen Laboren fortschrittliche Hochtemperaturofenlösungen, die präzise für anspruchsvolle Prozesse wie die chemische Gasphaseninfiltration entwickelt wurden. Unsere Produktlinie, einschließlich Rohr-, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systeme, wird durch unsere starke Fähigkeit zur tiefgreifenden Anpassung ergänzt, um Ihre einzigartigen experimentellen Anforderungen präzise zu erfüllen und Herausforderungen wie den Porenschluss zu meistern.

Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Ofenlösungen Ihnen helfen können, eine überlegene Verbundstoffleistung zu erzielen.

Visuelle Anleitung

Ähnliche Produkte

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

- Mehrzonen-Labor-Quarz-Rohrofen Rohrofen

- 1700℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

Andere fragen auch

- Warum wird ein Rohröfen für die Wärmebehandlung von S/C-Komposit-Kathodenmaterialien verwendet? Optimierung der Batteriestabilität

- Wie wird ein Hochtemperatur-Rohröfen bei der Synthese von MoO2/MWCNT-Nanokompositen eingesetzt? Präzisionsanleitung

- Wie wird ein Vertikalrohr-Ofen für Brennstoffstaub-Zündungsstudien verwendet? Modellierung industrieller Verbrennung mit Präzision

- Was sind die wichtigsten betrieblichen Überlegungen bei der Verwendung eines Labortiegelofens? Beherrschen Sie Temperatur, Atmosphäre und Sicherheit

- Wie erreicht ein vertikales Rohrofen eine präzise Temperaturregelung? Entriegeln Sie überlegene thermische Stabilität für Ihr Labor