Im Kern ist die chemische Gasphasenabscheidung (CVD) ein hochflexibler und kontrollierbarer Prozess zur Erzeugung von Dünnschichten. Die Hauptvorteile bestehen in der Fähigkeit, außergewöhnlich reine Beschichtungen mit gleichmäßiger Dicke herzustellen, selbst auf großen oder geometrisch komplexen Oberflächen, was sie zu einer skalierbaren und kosteneffizienten Lösung für die moderne Fertigung macht.

Die wahre Stärke der CVD liegt nicht nur im Auftragen einer Beschichtung, sondern in der grundlegenden Ingenieurtechnik einer Oberfläche. Ihre Fähigkeit, eine hochgleichmäßige, reine und fest haftende Schicht auf praktisch jeder Form zu erzeugen, macht sie zu einer unverzichtbaren Technologie für Branchen von der Halbleitertechnik bis zur Luft- und Raumfahrt.

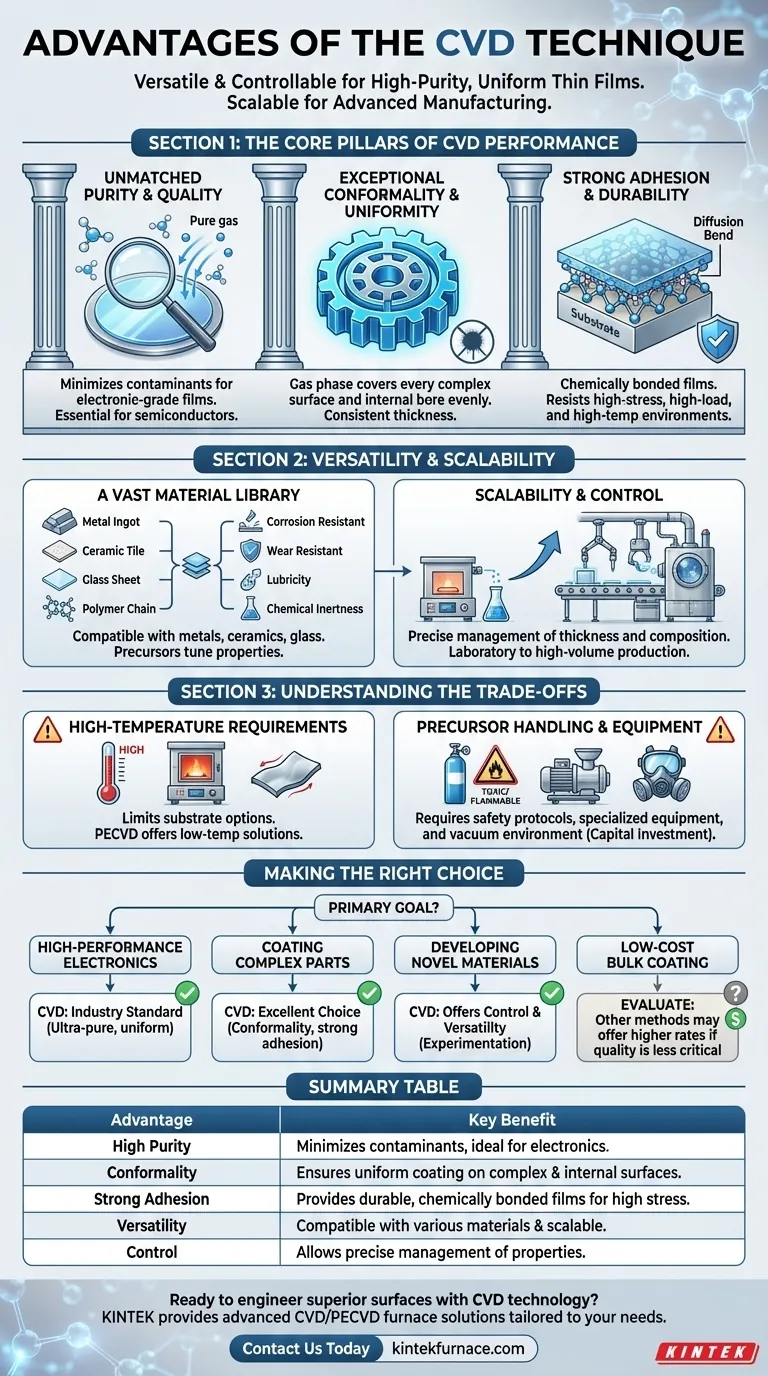

Die Grundpfeiler der CVD-Leistung

Die Vorteile der CVD ergeben sich aus ihrem grundlegenden Prozess: der Nutzung chemischer Reaktionen aus gasförmigen Vorläufern zur Abscheidung eines festen Films auf einem Substrat. Diese „Bottom-up“-Synthesemethode bietet ein Maß an Kontrolle, das mit anderen Techniken nur schwer zu erreichen ist.

Unübertroffene Reinheit und Qualität

CVD verwendet hochreine Vorläufergase als Ausgangsmaterial. Dieser Prozess minimiert von Natur aus die Einschleppung von Verunreinigungen und führt zu Schichten von außergewöhnlich hoher Reinheit.

Dieses Maß an Reinheit ist in Anwendungen wie der Halbleiterfertigung nicht verhandelbar, bei denen selbst geringste Verunreinigungen die elektronischen Eigenschaften eines Bauteils ruinieren können.

Außergewöhnliche Konformität und Gleichmäßigkeit

Einer der bedeutendsten Vorteile der CVD ist ihre Konformität. Da die Abscheidung aus der Gasphase erfolgt, können die Vorläufermoleküle jeden Teil der Oberfläche eines Substrats erreichen, unabhängig von dessen Komplexität.

Dies ermöglicht eine perfekt gleichmäßige Beschichtung auf komplizierten Formen, inneren Bohrungen und strukturierten Substraten. Man kann es sich wie den Unterschied vorstellen zwischen dem Sprühlackieren eines Objekts (wobei manche Oberflächen mehr Farbe erhalten als andere) und dem vollständigen Umhüllen mit einem Nebel, der überall gleichmäßig kondensiert.

Diese Fähigkeit gewährleistet eine konsistente Dicke und Leistung über das gesamte Bauteil.

Starke Haftung und Haltbarkeit

CVD-Filme liegen nicht einfach nur auf dem Substrat auf; sie sind chemisch damit verbunden. Der Prozess erzeugt oft eine Diffusionsbindung an der Grenzfläche, bei der Atome aus dem Film und dem Substrat miteinander verschmelzen.

Dies führt zu einer außergewöhnlichen Haftung und einer Beschichtung, die selbst in Umgebungen mit hoher Beanspruchung, hoher Belastung oder hohen Temperaturen intakt bleibt. Diese Haltbarkeit ist entscheidend für Schutzbeschichtungen in der Luft- und Raumfahrt-, Automobil- und Werkzeugindustrie.

Vielseitigkeit über Materialien und Anwendungen hinweg

CVD ist kein einzelner Prozess, sondern eine Familie von Techniken, die an eine breite Palette von Materialien und Endzielen angepasst werden können. Diese Flexibilität macht sie zu einem leistungsstarken Werkzeug sowohl für die industrielle Produktion als auch für die Spitzenforschung.

Eine riesige Materialbibliothek

Der CVD-Prozess ist mit einer Vielzahl von Basismaterialien kompatibel, darunter Metalle, Metalllegierungen, Keramiken und Glas.

Darüber hinaus können die Vorläufergase präzise ausgewählt und gemischt werden, um eine breite Palette von Materialien abzuscheiden. Durch die Abstimmung der Chemie können Sie den endgültigen Film für spezifische Eigenschaften wie Korrosionsbeständigkeit, Verschleißfestigkeit, Schmierfähigkeit oder chemische Inertheit optimieren.

Skalierbarkeit und Kontrolle

Der Prozess ist hochgradig kontrollierbar und ermöglicht eine präzise Steuerung von Filmdicke, Zusammensetzung und sogar Porosität.

Diese Kontrolle ist auch skalierbar. Die gleichen Grundprinzipien, die bei einer kleinen Laborprobe funktionieren, können auf die Abscheidung großer Flächen für die industrielle Fertigung angewendet werden, was CVD zu einer kosteneffizienten Lösung für die Massenproduktion macht.

Verständnis der Kompromisse

Obwohl CVD leistungsstark ist, ist es keine universelle Lösung. Das Verständnis seiner betrieblichen Anforderungen ist der Schlüssel zur Entscheidung, ob es die richtige Wahl ist.

Anforderungen an hohe Temperaturen

Viele traditionelle CVD-Prozesse erfordern sehr hohe Temperaturen, um die notwendigen chemischen Reaktionen anzutreiben. Dies kann die Arten von Substratmaterialien einschränken, die verwendet werden können, da einige durch die Hitze verformt oder beschädigt werden können.

Es wurden jedoch Varianten wie die Plasma-Enhanced Chemical Vapor Deposition (PECVD) entwickelt, die eine Abscheidung bei niedrigen Temperaturen ermöglichen und den Prozess mit empfindlicheren Substraten wie Polymeren kompatibel machen.

Handhabung von Vorläufern und Ausrüstung

Die in der CVD verwendeten Vorläufergase können giftig, entzündlich oder korrosiv sein, was erhebliche Sicherheitsprotokolle und spezielle Handhabungsausrüstung erfordert.

Darüber hinaus erfordern viele CVD-Prozesse eine Vak Uumgebung, um die Reinheit zu gewährleisten und die Reaktion zu steuern. Die Hochtemperaturofen und Vakuumkammern stellen eine erhebliche Kapitalinvestition dar.

Die richtige Wahl für Ihre Anwendung treffen

Die Auswahl einer Abscheidungstechnik hängt vollständig von Ihrem Hauptziel ab. CVD glänzt dort, wo Qualität, Konformität und Materialeigenschaften von größter Bedeutung sind.

- Wenn Ihr Hauptaugenmerk auf Hochleistungselektronik liegt: CVD ist der Industriestandard aufgrund seiner unvergleichlichen Fähigkeit, ultrareine, gleichmäßige Schichten abzuscheiden.

- Wenn Ihr Hauptaugenmerk auf der Beschichtung komplexer Teile für extreme Umgebungen liegt: CVD ist eine ausgezeichnete Wahl, da seine Konformität und starke Haftung dauerhaften Schutz auf jeder Oberfläche bieten.

- Wenn Ihr Hauptaugenmerk auf der Entwicklung neuartiger Materialien liegt: CVD bietet die Kontrolle und Vielseitigkeit, die für Experimente mit unterschiedlichen Zusammensetzungen und Strukturen zu Forschungszwecken erforderlich sind.

- Wenn Ihr Hauptaugenmerk auf kostengünstigen, einfachen Massenbeschichtungen liegt: Sie sollten prüfen, ob die hohe Qualität von CVD notwendig ist, da andere Methoden möglicherweise höhere Abscheidungsraten für weniger kritische Anwendungen bieten.

Letztendlich ist CVD die ermöglichende Technologie zur Herstellung fortschrittlicher Oberflächen mit präzise entwickelten Eigenschaften.

Zusammenfassungstabelle:

| Vorteil | Hauptnutzen |

|---|---|

| Hohe Reinheit | Minimiert Verunreinigungen für überlegene Filmqualität, ideal für Elektronik |

| Konformität | Gewährleistet eine gleichmäßige Beschichtung auf komplexen Formen und Innenflächen |

| Starke Haftung | Bietet langlebige, chemisch gebundene Filme für Umgebungen mit hoher Beanspruchung |

| Vielseitigkeit | Kompatibel mit verschiedenen Materialien und skalierbar für den industriellen Einsatz |

| Kontrolle | Ermöglicht die präzise Verwaltung von Dicke, Zusammensetzung und Eigenschaften |

Sind Sie bereit, überlegene Oberflächen mit CVD-Technologie zu konstruieren? Durch die Nutzung hervorragender F&E und der hausinternen Fertigung bietet KINTEK verschiedenen Laboren fortschrittliche Hochtemperatur-Ofenlösungen. Unsere Produktpalette, einschließlich Muffelöfen, Rohröfen, Drehrohrofen, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systemen, wird durch unsere starke Fähigkeit zur Tiefenanpassung ergänzt, um einzigartige experimentelle Anforderungen präzise zu erfüllen. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere maßgeschneiderten CVD-Lösungen Ihre Materialleistung steigern und Ihre Forschung oder Produktion beschleunigen können!

Visuelle Anleitung

Ähnliche Produkte

- RF-PECVD-System Hochfrequenzplasma-unterstützte chemische Gasphasenabscheidung

- Sonderanfertigung Vielseitiger CVD-Rohrofen Chemische Gasphasenabscheidung CVD-Ausrüstung Maschine

- Geneigte rotierende plasmaunterstützte chemische Abscheidung PECVD-Rohrofenmaschine

- CVD-Rohrofenmaschine mit mehreren Heizzonen für die chemische Gasphasenabscheidung

- Dia-PECVD-Rohrofen mit Flüssigvergaser PECVD-Maschine

Andere fragen auch

- Wie funktioniert Plasma-Gasphasenabscheidung? Eine Niedertemperaturlösung für fortschrittliche Beschichtungen

- Welche Gase werden im PECVD-System verwendet? Optimieren Sie die Dünnschichtabscheidung mit präziser Gasauswahl

- Was ist PECVD-Ausrüstung? Ein Leitfaden zur Niedertemperatur-Dünnschichtabscheidung

- Wie wird Siliziumdioxid (SiO2) in PECVD-Anwendungen eingesetzt? Schlüsselrollen in der Mikrofabrikation

- Was sind die Hauptkomponenten eines PECVD-Systems? Entdecken Sie die Niedertemperatur-Dünnschichtabscheidung