Vom Prozessor in Ihrem Smartphone bis hin zu fortschrittlichen Solarmodulen ist die chemische Gasphasenabscheidung (Chemical Vapor Deposition, CVD) ein Eckpfeilerfertigungsverfahren zur Herstellung der Hochleistungs-Ultradünnschichten, die die moderne Technologie antreiben. Sie wird in einer Vielzahl von Branchen eingesetzt, darunter Halbleiter, Unterhaltungselektronik, Autosensoren und erneuerbare Energien, um kritische Materialien wie Polysilizium, Galliumarsenid und sogar synthetische Diamantfilme abzuscheiden.

Der wahre Wert von CVD liegt nicht nur im Beschichten von Oberflächen, sondern in seiner Fähigkeit, atomweise völlig neue Materialien aufzubauen. Diese Präzision ermöglicht es Ingenieuren, Dünnschichten mit spezifischen elektrischen, optischen oder mechanischen Eigenschaften zu entwerfen, die für Hochleistungsgeräte unerlässlich sind.

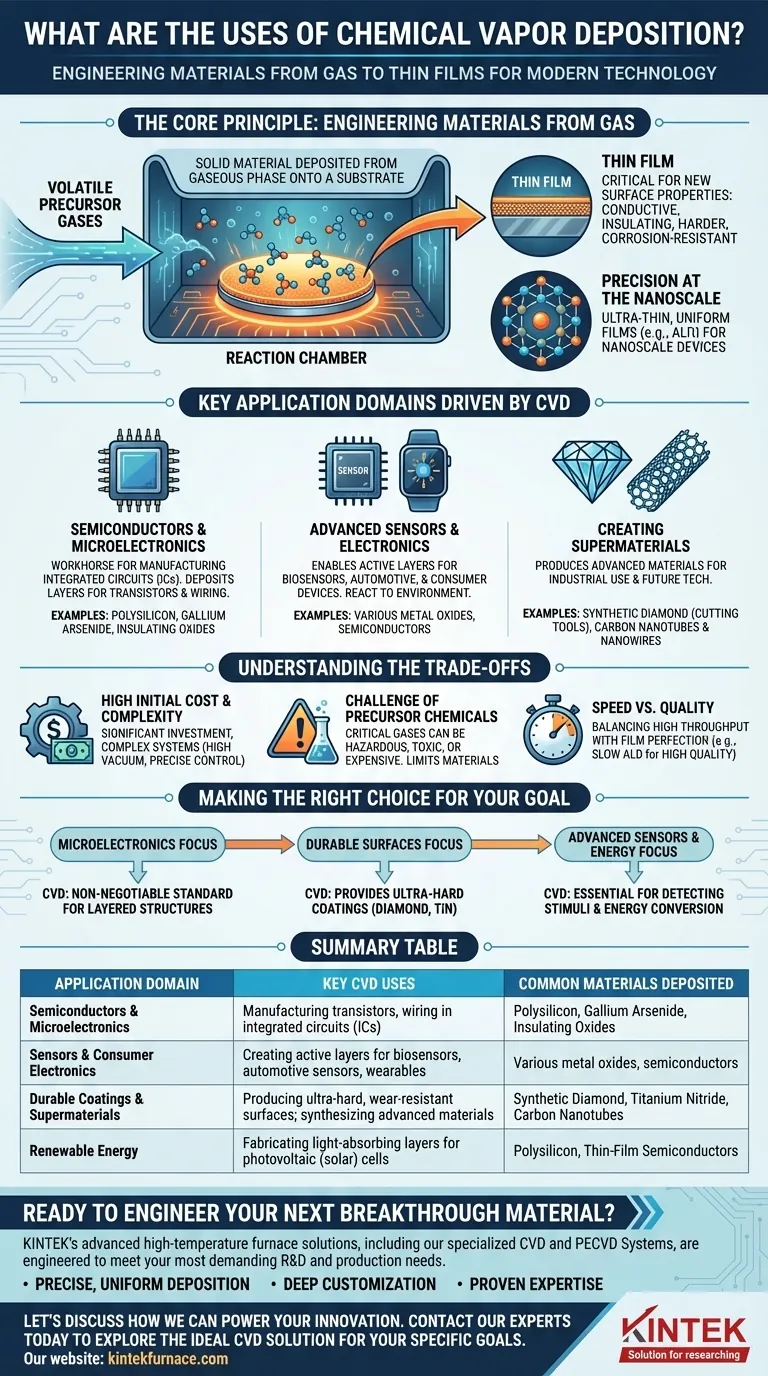

Das Kernprinzip: Materialtechnik aus Gas

Was ist chemische Gasphasenabscheidung?

Die chemische Gasphasenabscheidung ist ein Verfahren, bei dem ein fester Stoff aus einer gasförmigen Phase auf ein Substrat abgeschieden wird. Stellen Sie es sich als eine hochkontrollierte Version von Reifbildung auf einer kalten Fensterscheibe vor.

Bei der CVD werden flüchtige Vorläufergase in eine Reaktionskammer eingeleitet. Wenn diese Gase mit dem erhitzten Substrat (dem zu beschichtenden Bauteil) in Kontakt kommen, reagieren oder zersetzen sie sich und hinterlassen einen dünnen, festen Film.

Die Kraft der Dünnschicht

Das Hauptergebnis der CVD ist eine Dünnschicht. Diese Schichten sind entscheidend, da sie einem Grundmaterial völlig neue Oberflächeneigenschaften verleihen können.

Eine Dünnschicht kann eine Oberfläche elektrisch leitfähig, isolierend oder halbleitend machen. Sie kann sie härter, korrosionsbeständiger machen oder die Art und Weise verändern, wie sie mit Licht wechselwirkt. Dies ist der Schlüssel zur Herstellung komplexer, geschichteter Geräte wie Mikrochips.

Präzision im Nanomaßstab

Die moderne Elektronik erfordert unglaubliche Präzision. CVD-Techniken, insbesondere die Abscheidung von Atomschichten (Atomic Layer Deposition, ALD), ermöglichen die Abscheidung von Filmen, die vollkommen gleichmäßig und nur eine Atomschicht dick sind.

Dieses Maß an Kontrolle ist grundlegend für den Aufbau der nanoskaligen Transistoren, die in den heutigen fortschrittlichen Prozessor- und Speicherchips zu finden sind.

Wichtige Anwendungsbereiche, die durch CVD vorangetrieben werden

Die Halbleiterindustrie wird angetrieben

CVD ist das Arbeitspferd der Mikrochip-Fertigung. Es wird verwendet, um die verschiedenen Schichten abzuscheiden, die die Transistoren und Verdrahtungen innerhalb eines integrierten Schaltkreises (IC) bilden.

Materialien wie amorphes Polysilizium und Galliumarsenid, die beide mittels CVD abgeschieden werden, sind grundlegend für die Herstellung der Logikgatter und Komponenten in Prozessoren und photovoltaischen Zellen.

Ermöglichung fortschrittlicher Sensoren und Elektronik

Die Sensoren in Ihrem Auto, Smartphone und Smart Home sind auf spezialisierte Filme angewiesen, um zu funktionieren. CVD wird zur Abscheidung der aktiven Schichten in Biosensoren, HVAC-Sensoren und Automobilelektronik eingesetzt.

Diese Filme sind so konstruiert, dass sie auf spezifische Änderungen ihrer Umgebung reagieren, wie z. B. Druck, Temperatur oder das Vorhandensein einer Chemikalie. Diese Fähigkeit erstreckt sich auch auf Konsumgüter wie Hörgeräte und Wearables.

Herstellung von Supermaterialien

CVD beschränkt sich nicht auf die Elektronik. Spezialisierte Techniken wie die Mikrowellenplasma-CVD können zur Züchtung einiger der fortschrittlichsten Materialien der Welt eingesetzt werden.

Dazu gehört die Herstellung von Filmen aus polykristallinem und monokristallinem Diamant, die für industrielle Schneidwerkzeuge und verschleißfeste Beschichtungen verwendet werden. Es wird auch zur Synthese von Kohlenstoffnanoröhrchen und Nanodrähten eingesetzt, Materialien mit außergewöhnlichen Eigenschaften, die für zukünftige Technologien vielversprechend sind.

Die Abwägungen verstehen

Hohe Anfangskosten und Komplexität

CVD-Anlagen sind hochentwickelt und stellen eine erhebliche Kapitalinvestition dar. Sie erfordern oft Hochvakuumbedingungen, präzise Temperaturregelungen und komplexe Gasversorgungssysteme, was die Einrichtung und den Betrieb des Prozesses teuer macht.

Die Herausforderung der Vorläuferchemikalien

Die Wahl der Vorläufergase ist entscheidend für die Qualität des Endfilms. Diese Chemikalien können gefährlich, giftig oder teuer sein und erfordern strenge Sicherheitsprotokolle und Handhabungsverfahren. Die verfügbare Chemie kann manchmal die Arten von Materialien einschränken, die abgeschieden werden können.

Geschwindigkeit vs. Qualität

Es besteht oft ein direkter Kompromiss zwischen der Abscheidungsgeschwindigkeit und der Qualität des resultierenden Films. Prozesse wie die Abscheidung von Atomschichten erzeugen außergewöhnlich hochwertige, gleichmäßige Filme, tun dies aber sehr langsam. Für die Massenfertigung ist der Ausgleich von Durchsatz und Filmperfektion eine ständige technische Herausforderung.

Die richtige Wahl für Ihr Ziel treffen

Letztendlich wird der Einsatz von CVD durch die Notwendigkeit eines Materials mit Eigenschaften bestimmt, die auf andere Weise nicht erreicht werden können.

- Wenn Ihr Hauptaugenmerk auf Mikroelektronik liegt: CVD ist der nicht verhandelbare Standard für die Herstellung der geschichteten halbleitenden und isolierenden Strukturen in modernen ICs.

- Wenn Ihr Hauptaugenmerk auf der Herstellung langlebiger Oberflächen liegt: CVD bietet ultraharte Beschichtungen wie synthetischen Diamanten oder Titannitrid für Hochleistungswerkzeuge und verschleißfeste Komponenten.

- Wenn Ihr Hauptaugenmerk auf fortschrittlichen Sensoren oder Energie liegt: CVD ist unerlässlich für die Abscheidung der aktiven Dünnschichten, die bestimmte Reize erkennen oder Licht in Elektrizität in Solarzellen umwandeln.

CVD zu verstehen bedeutet zu verstehen, wie wir die grundlegenden Materialien der modernen Technologie von Grund auf aufbauen.

Zusammenfassungstabelle:

| Anwendungsbereich | Wichtige CVD-Anwendungen | Häufig abgeschiedene Materialien |

|---|---|---|

| Halbleiter & Mikroelektronik | Herstellung von Transistoren, Verdrahtung in integrierten Schaltkreisen (ICs) | Polysilizium, Galliumarsenid, Isolierende Oxide |

| Sensoren & Unterhaltungselektronik | Erstellung aktiver Schichten für Biosensoren, Autosensoren, Wearables | Verschiedene Metalloxide, Halbleiter |

| Langlebige Beschichtungen & Supermaterialien | Herstellung ultra-harter, verschleißfester Oberflächen; Synthese fortschrittlicher Materialien | Synthetischer Diamant, Titannitrid, Kohlenstoffnanoröhrchen |

| Erneuerbare Energien | Fertigung lichtabsorbierender Schichten für photovoltaische (Solar-)Zellen | Polysilizium, Dünnschicht-Halbleiter |

Bereit, Ihr nächstes bahnbrechendes Material zu entwickeln?

Die chemische Gasphasenabscheidung ist der Schlüssel zur Herstellung der Hochleistungs-Dünnschichten, die die moderne Technologie definieren. Ob Sie fortschrittliche Halbleiter, empfindliche Sensoren oder ultra-langlebige Beschichtungen entwickeln, die richtige CVD-Lösung ist entscheidend.

Die fortschrittlichen Hochtemperatur-Ofenlösungen von KINTEK, einschließlich unserer spezialisierten CVD- und PECVD-Systeme, sind darauf ausgelegt, Ihre anspruchsvollsten F&E- und Produktionsanforderungen zu erfüllen. Durch die Nutzung unserer hervorragenden internen F&E- und Fertigungskapazitäten bieten wir:

- Präzise, gleichmäßige Abscheidung: Erzielen Sie die konsistenten, hochwertigen Dünnschichten, die Ihre Anwendungen erfordern.

- Tiefgreifende Anpassung: Wir passen unsere Systeme an Ihre einzigartigen Prozessparameter und Materialherausforderungen an.

- Nachgewiesene Expertise: Von F&E-Laboren bis zur Pilotproduktion unterstützen wir Sie dabei, Ihre Technologie vom Konzept zur Realität zu skalieren.

Lassen Sie uns besprechen, wie wir Ihre Innovation vorantreiben können. Kontaktieren Sie noch heute unsere Experten, um die ideale CVD-Lösung für Ihre spezifischen Ziele zu erkunden.

Visuelle Anleitung

Ähnliche Produkte

- Geneigte rotierende plasmaunterstützte chemische Abscheidung PECVD-Rohrofenmaschine

- Zylindrisches Resonator-MPCVD-Maschinensystem für die Diamantzüchtung im Labor

- RF-PECVD-System Hochfrequenzplasma-unterstützte chemische Gasphasenabscheidung

- Sonderanfertigung Vielseitiger CVD-Rohrofen Chemische Gasphasenabscheidung CVD-Ausrüstung Maschine

- CVD-Rohrofenmaschine mit mehreren Heizzonen für die chemische Gasphasenabscheidung

Andere fragen auch

- Welche Methoden werden zur Analyse und Charakterisierung von Graphenproben verwendet? Entdecken Sie Schlüsseltechniken für eine präzise Materialanalyse

- Wie stellt ein CVD-System die Qualität von Kohlenstoffschichten sicher? Nanometerpräzision mit KINTEK erreichen

- Was ist die Notwendigkeit der Hochspannungs-Gasionenreinigung? Erreichen Sie eine Beschichtungsadhäsion auf atomarer Ebene

- Welche zukünftigen Trends gibt es in der CVD-Technologie? KI, Nachhaltigkeit und fortschrittliche Materialien

- Warum wird ein hochpräzises PECVD-System in ACSM benötigt? Ermöglicht die atomare Fertigung bei niedrigen Temperaturen