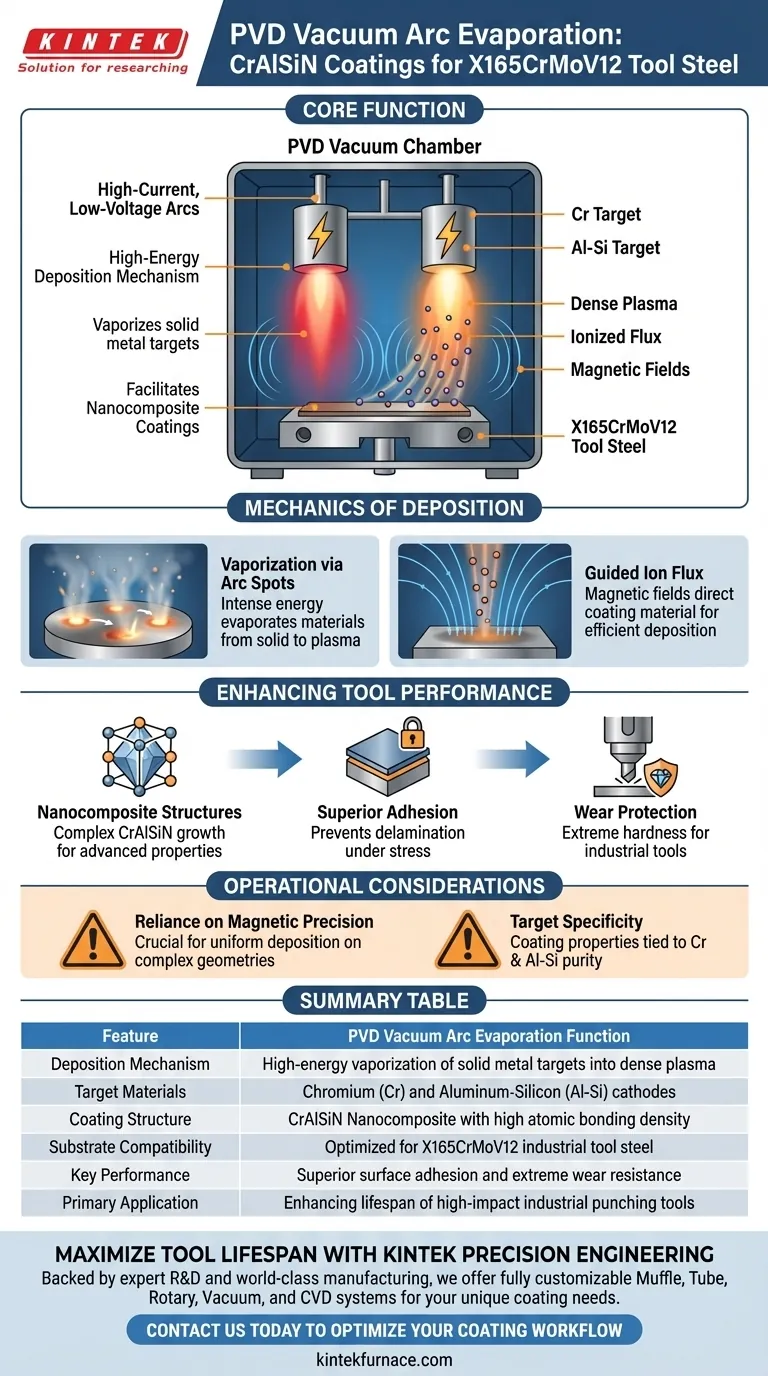

Die PVD-Vakuumlichtbogenverdampfung fungiert als hochenergetischer Abscheidungsmechanismus, der feste Metalltargets für Beschichtungsanwendungen in ein dichtes Plasma verdampft. Durch die Verwendung von Hochstrom-Niederspannungsbögen auf Chrom (Cr) und Aluminium-Silizium (Al-Si) Kathoden erzeugt die Technologie einen ionisierten Fluss, der magnetisch geführt wird, um direkt an das X165CrMoV12-Werkzeugstahlsubstrat zu binden.

Kernbotschaft: Die Hauptfunktion dieser Technologie besteht darin, die Bildung von nanokompositischen Beschichtungen durch kontrollierte atomare Verdampfung zu ermöglichen. Dieser Prozess erzeugt eine Oberflächenschicht mit überlegener Haftung und extremer Härte, die speziell dafür entwickelt wurde, die Lebensdauer von industriellen Stanzwerkzeugen zu verlängern.

Die Mechanik der Abscheidung

Verdampfung durch Lichtbogenflecken

Der Kern dieser Technologie liegt in der Erzeugung von wandernden Flecken auf der Oberfläche von Kathodentargets. Hochstrom-Niederspannungs-Vakuumlichtbögen werden auf spezifische Materialien wie Chrom (Cr) und Aluminium-Silizium (Al-Si) angewendet. Diese intensive Energie bewirkt, dass die Targetmaterialien schnell verdampfen und vom festen in den Plasmazustand übergehen.

Geführter Ionenfluss

Sobald das Material verdampft ist, erzeugt es einen Ionenfluss. Dieser Ionenfluss ist nicht zufällig; er wird aktiv durch Magnetfelder in der Vakuumkammer geführt. Diese Felder lenken das Beschichtungsmaterial präzise auf die Oberfläche des X165CrMoV12-Werkzeugstahls und gewährleisten eine effiziente Abscheidung.

Verbesserung der Werkzeugleistung

Erzeugung nanokompositistischer Strukturen

Die gleichzeitige Verdampfung von Cr- und Al-Si-Targets ermöglicht das Wachstum von CrAlSiN-Nanokompositbeschichtungen. Diese komplexe Struktur ist entscheidend für die fortschrittlichen physikalischen Eigenschaften der Beschichtung. Sie geht über einfache Schichtbildung hinaus, um eine robuste, integrierte Materialstruktur zu schaffen.

Erzielung überlegener Haftung

Eine kritische Funktion des Vakuumlichtbogenprozesses ist die Gewährleistung, dass die Beschichtung unter Belastung haftet. Die hochenergetische Natur des Ionenflusses führt zu einer hohen Haftung zwischen der Beschichtung und dem Werkzeugstahlsubstrat. Dies verhindert Delamination (Abblättern) bei hoch beanspruchten Vorgängen.

Verschleißschutz für Industriewerkzeuge

Das ultimative Funktionsziel ist die Härtung der Werkzeugoberfläche. Die resultierende Beschichtung bietet extreme Härte und Verschleißschutz. Dies ist besonders wichtig für industrielle Stanzwerkzeuge, die wiederholten mechanischen Belastungen und Abrieb ausgesetzt sind.

Betriebliche Überlegungen und Kompromisse

Abhängigkeit von magnetischer Präzision

Die Qualität der Abscheidung hängt stark von der Steuerung der Magnetfelder ab. Ohne präzise magnetische Führung kann der Ionenfluss möglicherweise nicht gleichmäßig über die komplexen Geometrien eines Werkzeugs abgeschieden werden. Dies fügt der Ausrüstungseinrichtung und Kalibrierung im Vergleich zu nicht gerichteten Abscheidungsmethoden eine zusätzliche Komplexitätsebene hinzu.

Target-Spezifität

Der beschriebene Prozess hängt spezifisch von der Verfügbarkeit und Reinheit von Cr- und Al-Si-Targets ab. Die Eigenschaften des endgültigen Nanokomposits sind direkt mit der Zusammensetzung dieser Kathoden verbunden. Jede Inkonsistenz im Targetmaterial wirkt sich direkt auf die Härte und Haftung der endgültigen Beschichtung aus.

Die richtige Wahl für Ihr Ziel treffen

Der PVD-Vakuumlichtbogenverdampfungsprozess ist eine spezialisierte Lösung für industrielle Hochbelastungsanwendungen. Hier erfahren Sie, wie Sie überprüfen können, ob er mit Ihren Zielen übereinstimmt:

- Wenn Ihr Hauptaugenmerk auf Langlebigkeit liegt: Diese Technologie ist ideal, da sie die extreme Härte erzeugt, die zum Schutz von Stanzwerkzeugen vor vorzeitigem Verschleiß erforderlich ist.

- Wenn Ihr Hauptaugenmerk auf Zuverlässigkeit liegt: Der Prozess wird aufgrund seiner Fähigkeit, eine hohe Haftung zu erzeugen, empfohlen, wodurch das Risiko eines Beschichtungsversagens während des Betriebs minimiert wird.

Zusammenfassung: Die PVD-Vakuumlichtbogenverdampfung ist die definitive Methode, um Standard-Werkzeugstahl durch die präzise Anwendung von nanokompositischen Beschichtungen in ein Hochleistungs-, verschleißfestes Gut zu verwandeln.

Zusammenfassungstabelle:

| Merkmal | PVD-Vakuumlichtbogenverdampfungsfunktion |

|---|---|

| Abscheidungsmechanismus | Hochenergetische Verdampfung fester Metalltargets in dichtes Plasma |

| Target-Materialien | Chrom (Cr) und Aluminium-Silizium (Al-Si) Kathoden |

| Beschichtungsstruktur | CrAlSiN-Nanokomposit mit hoher atomarer Bindungsdichte |

| Substratkompatibilität | Optimiert für X165CrMoV12 Industriewerkzeugstahl |

| Schlüsselperformance | Überlegene Oberflächenhaftung und extreme Verschleißfestigkeit |

| Hauptanwendung | Verbesserung der Lebensdauer von Hochleistungs-Industriestanzwerkzeugen |

Maximieren Sie die Werkzeuglebensdauer mit KINTEK Precision Engineering

Leidet Ihre Produktionslinie unter vorzeitigem Werkzeugverschleiß? KINTEK bietet die fortschrittlichen Heiz- und Abscheidungslösungen, die benötigt werden, um den PVD-Prozess zu beherrschen. Unterstützt durch F&E-Expertise und Weltklasse-Fertigung bieten wir eine umfassende Palette von Muffel-, Rohr-, Rotations-, Vakuum- und CVD-Systemen – alle vollständig anpassbar, um Ihre einzigartigen Beschichtungs- und Wärmebehandlungsspezifikationen zu erfüllen.

Ob Sie Nanokomposite für Stanzwerkzeuge abscheiden oder an der nächsten Generation von Dünnschichten forschen, die Hochtemperatur-Laböfen von KINTEK liefern die thermische Präzision, die für überlegene Haftung und Härte erforderlich ist. Kontaktieren Sie uns noch heute, um Ihren Beschichtungsworkflow zu optimieren!

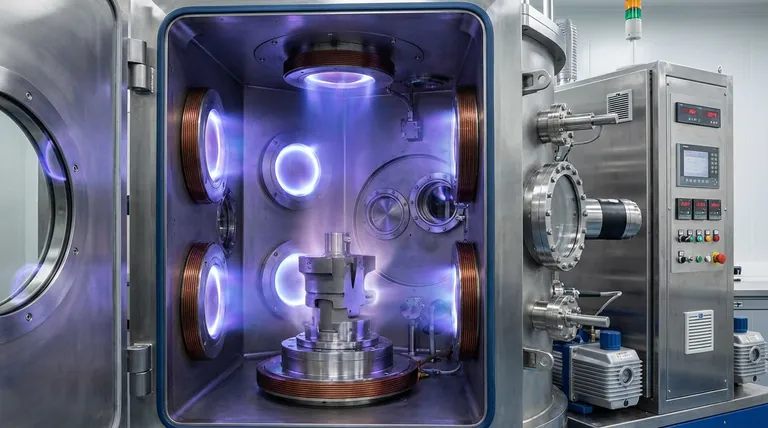

Visuelle Anleitung

Referenzen

- Sergey N. Grigoriev, Anna A. Okunkova. Increasing the Wear Resistance of Stamping Tools for Coordinate Punching of Sheet Steel Using CrAlSiN and DLC:Si Coatings. DOI: 10.3390/technologies13010030

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- Geneigte rotierende plasmaunterstützte chemische Abscheidung PECVD-Rohrofenmaschine

- Sonderanfertigung Vielseitiger CVD-Rohrofen Chemische Gasphasenabscheidung CVD-Ausrüstung Maschine

- CVD-Rohrofenmaschine mit mehreren Heizzonen für die chemische Gasphasenabscheidung

- Vakuum-Induktionsschmelzofen und Lichtbogenschmelzofen

- Vakuum-Wärmebehandlungsofen zum Sintern und Löten

Andere fragen auch

- Wofür wird die Chemische Gasphasenabscheidung (CVD) verwendet? Erschließen Sie Hochleistungsdünnschichten für Ihre Anwendungen

- Warum ist ein CVD-Rohrofen für die Materialwissenschaft und Nanotechnologie unerlässlich? Erschließen Sie Präzision bei der Materialsynthese

- Was sind die Hauptanwendungen von CVD in der Halbleiterfertigung? Essentiell für den Bau moderner Mikrochips

- Was sind die Grundprinzipien der CVD? Meister der Dünnschichtabscheidung für fortschrittliche Materialien

- Wie verhält sich CVD im Vergleich zur physikalischen Gasphasenabscheidung (PVD)? Die richtige Beschichtungstechnologie wählen

- Wie kann die Integration von CVD-Rohröfen mit anderen Technologien die Geräteherstellung verbessern? Entfesseln Sie fortgeschrittene Hybridprozesse

- Was ist Chemical Vapor Deposition (CVD)? Lösungen für hochreine Dünnschichten freischalten

- Was ist die chemische Gasphasenabscheidung (CVD) und welche Hauptfunktion hat sie? | Materialveredelung mit Präzisionsbeschichtungen