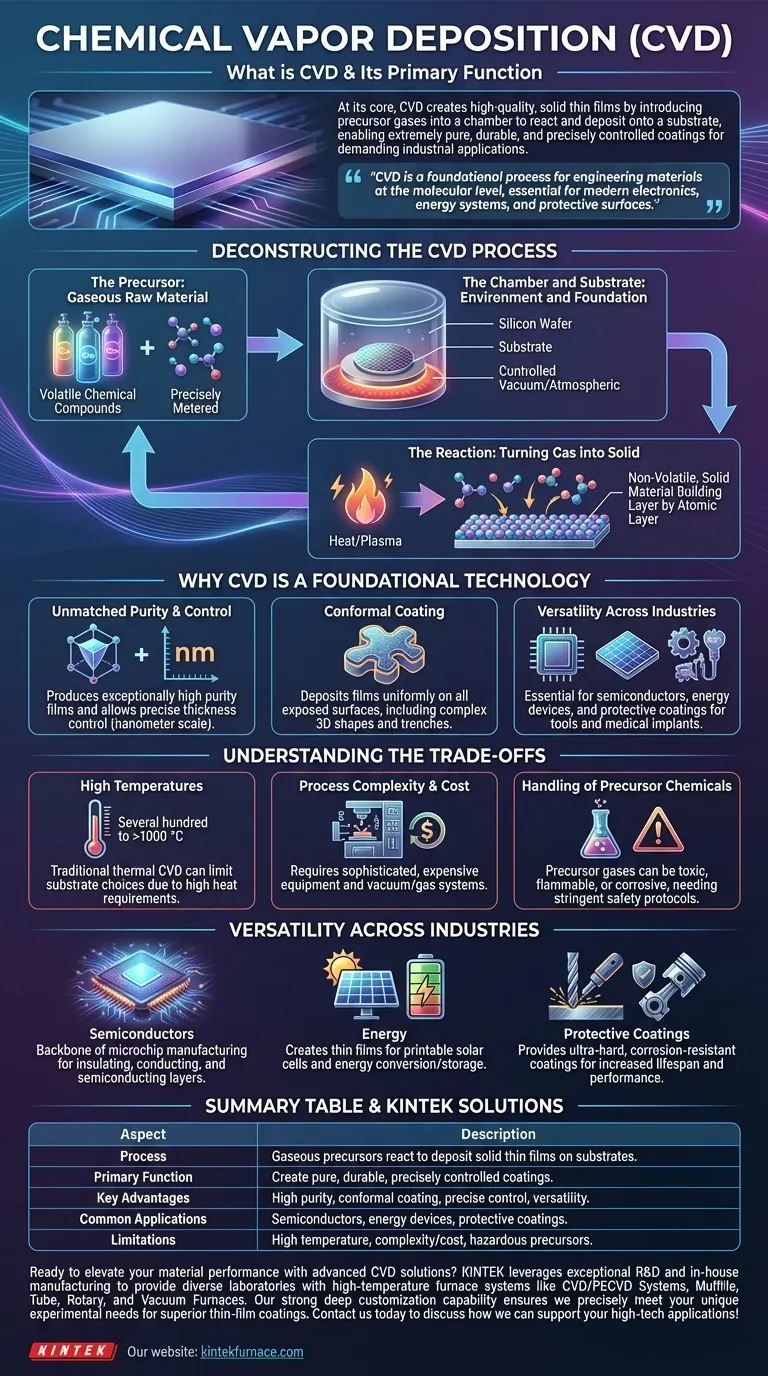

Im Kern ist die chemische Gasphasenabscheidung (CVD) ein hochentwickeltes Herstellungsverfahren, das verwendet wird, um eine hochwertige, feste Dünnschicht auf der Oberfläche eines Materials, bekannt als Substrat, zu erzeugen. Dies wird erreicht, indem Vorläufergase in eine Kammer eingebracht werden, die dann eine chemische Reaktion eingehen, um das gewünschte Material auf diesem Substrat abzuscheiden. Ihre Hauptfunktion besteht darin, extrem reine, langlebige und präzise gesteuerte Beschichtungen zu erzeugen, die die Eigenschaften eines Materials für anspruchsvolle industrielle Anwendungen verbessern.

Die chemische Gasphasenabscheidung ist nicht nur eine Beschichtungstechnik; sie ist ein grundlegendes Verfahren zur Materialentwicklung auf molekularer Ebene. Sie ermöglicht die Herstellung der ultradünnen, hochleistungsfähigen Schichten, die für moderne Elektronik, Energiesysteme und Schutzoberflächen unerlässlich sind.

Den CVD-Prozess aufschlüsseln

Um CVD wirklich zu verstehen, müssen wir es in seine fundamentalen Bestandteile zerlegen. Der gesamte Prozess findet in einer streng kontrollierten Umgebung statt, um die Reinheit und Qualität des Endfilms zu gewährleisten.

Der Prekursor: Das gasförmige Ausgangsmaterial

Der Prozess beginnt mit einem oder mehreren Prekursorgasen. Dies sind flüchtige chemische Verbindungen, die die Atome des Materials enthalten, das Sie abscheiden möchten.

Diese Gase werden präzise dosiert und in eine Reaktionskammer eingeführt. Die Wahl des Prekursors ist entscheidend, da sie die Zusammensetzung des Endfilms und die für die Reaktion erforderlichen Bedingungen bestimmt.

Die Kammer und das Substrat: Die Umgebung und das Fundament

Das Substrat ist der Gegenstand oder das Material, auf dem der Film wachsen soll. Dies könnte ein Siliziumwafer für einen Mikrochip, ein medizinisches Implantat oder ein Werkzeug sein.

Das Substrat wird in einer versiegelten Reaktionskammer platziert, die oft eine Vakuumkammer ist. Diese kontrollierte Umgebung verhindert eine Kontamination durch unerwünschte atmosphärische Gase und ermöglicht eine präzise Kontrolle von Druck und Temperatur.

Die Reaktion: Gas wird zu Feststoff

Um die Abscheidung einzuleiten, wird Energie in die Kammer eingebracht, typischerweise in Form von hoher Wärme (thermische CVD) oder Plasma (plasmaunterstützte CVD).

Diese Energie bewirkt, dass sich die Prekursorgase auf der beheizten Oberfläche des Substrats zersetzen oder miteinander reagieren. Diese chemische Reaktion führt zur Bildung eines nichtflüchtigen, festen Materials, das sich direkt an das Substrat bindet und Schicht für Schicht atomar aufbaut.

Warum CVD eine grundlegende Technologie ist

CVD ist nicht nur eine von vielen Beschichtungsoptionen; seine einzigartigen Fähigkeiten machen es in mehreren High-Tech-Bereichen unverzichtbar. Sein Wert liegt in der Qualität und Präzision, die es liefert.

Unübertroffene Reinheit und Kontrolle

Da CVD ein chemischer Prozess ist, der aus einem gasförmigen Zustand aufgebaut wird, kann er Filme von außergewöhnlich hoher Reinheit und struktureller Qualität erzeugen, einschließlich Einkristallfilmen.

Die Dicke des abgeschiedenen Films kann mit extremer Präzision gesteuert werden, oft bis in den Nanometerbereich, einfach durch die Verwaltung der Abscheidungszeit, des Gasflusses und der Temperatur.

Konforme Beschichtung: Jede Oberfläche abdecken

Ein wesentlicher Vorteil von CVD ist seine Fähigkeit, konforme Beschichtungen zu erzeugen. Das bedeutet, der Film lagert sich gleichmäßig auf allen freiliegenden Oberflächen des Substrats ab, einschließlich komplexer, dreidimensionaler Formen und tiefer Gräben.

Diese vollständige Abdeckung ist entscheidend für den Schutz von Teilen vor Korrosion und für die Gewährleistung der ordnungsgemäßen Funktion mikroskopischer elektronischer Komponenten.

Vielseitigkeit in verschiedenen Branchen

Die Anwendungen für CVD sind vielfältig und wachsen:

- Halbleiter: Es ist das Rückgrat der Mikrochip-Herstellung und wird zur Abscheidung von isolierenden, leitenden und halbleitenden Schichten auf Siliziumwafern verwendet.

- Energie: Es wird zur Herstellung von Dünnschichten für druckbare Solarzellen und andere Energieumwandlungs- und -speichervorrichtungen eingesetzt.

- Schutzbeschichtungen: Es erzeugt ultraharte und korrosionsbeständige Beschichtungen für Schneidwerkzeuge, Motorteile und medizinische Implantate, um deren Lebensdauer und Leistung drastisch zu erhöhen.

Die Kompromisse verstehen

Obwohl leistungsstark, ist CVD keine Universallösung. Die Kenntnis ihrer Grenzen ist entscheidend für ihren effektiven Einsatz.

Erfordernis hoher Temperaturen

Traditionelle thermische CVD erfordert oft sehr hohe Temperaturen (mehrere hundert bis über tausend Grad Celsius), um die chemischen Reaktionen anzutreiben.

Dies kann die Arten von Substratmaterialien einschränken, die verwendet werden können, da viele Polymere oder Metalle mit niedrigerem Schmelzpunkt solche Hitze ohne Beschädigung nicht aushalten. Plasmaunterstützte Varianten können diese Temperatur senken, erhöhen aber die Komplexität.

Prozesskomplexität und Kosten

CVD-Systeme sind komplexe und teure Geräte. Sie erfordern hochentwickelte Vakuum-, Gashandhabungs- und Temperaturkontrollsysteme.

Diese hohen Investitionskosten bedeuten, dass CVD typischerweise für Anwendungen reserviert ist, bei denen die Leistungsvorteile des hochwertigen Films die Investition rechtfertigen.

Umgang mit Prekursoren

Die in CVD verwendeten Prekursorgase können giftig, brennbar oder korrosiv sein. Der Prozess erfordert strenge Sicherheitsprotokolle für die Lagerung, Handhabung und Entsorgung dieser Chemikalien und ihrer Nebenprodukte.

Die richtige Wahl für Ihr Ziel treffen

Die Wahl von CVD hängt ausschließlich davon ab, ob seine einzigartigen Vorteile mit Ihrem Hauptziel übereinstimmen.

- Wenn Ihr Hauptaugenmerk auf fortschrittlicher Elektronik liegt: CVD ist unverzichtbar für den Aufbau der ultrareinen, präzise gesteuerten dünnen Schichten, die für moderne Halbleiter erforderlich sind.

- Wenn Ihr Hauptaugenmerk auf extremer Materialhaltbarkeit liegt: CVD bietet überlegene harte, verschleißfeste und korrosionsbeständige Beschichtungen für kritische mechanische Komponenten.

- Wenn Ihr Hauptaugenmerk auf Optik oder Energie der nächsten Generation liegt: CVD ist eine entscheidende Schlüsseltechnologie zur Herstellung der Hochleistungsfilme, die für Solarzellen, LEDs und Speziallinsen benötigt werden.

Letztendlich ist das Verständnis der chemischen Gasphasenabscheidung das Verständnis, wie wir die Hochleistungsmaterialien, die die moderne Technologie definieren, entwickeln und bauen.

Zusammenfassungstabelle:

| Aspekt | Beschreibung |

|---|---|

| Prozess | Gasförmige Prekursoren reagieren in einer Kammer, um feste Dünnschichten auf Substraten abzuscheiden. |

| Hauptfunktion | Erzeugung reiner, langlebiger und präzise gesteuerter Beschichtungen zur Verbesserung der Materialeigenschaften. |

| Hauptvorteile | Hohe Reinheit, präzise Dickenkontrolle, konforme Beschichtung, Vielseitigkeit in verschiedenen Branchen. |

| Häufige Anwendungen | Halbleiter, Energiegeräte, Schutzbeschichtungen für Werkzeuge und Implantate. |

| Einschränkungen | Hohe Temperaturen, Prozesskomplexität, Kosten und Handhabung gefährlicher Prekursoren. |

Bereit, Ihre Materialleistung mit fortschrittlichen CVD-Lösungen zu steigern? KINTEK nutzt außergewöhnliche F&E und interne Fertigung, um verschiedene Labore mit Hochtemperatur-Ofensystemen wie CVD/PECVD-Systemen, Muffel-, Rohr-, Drehrohröfen sowie Vakuum- und Atmosphäreöfen zu versorgen. Unsere starke Anpassungsfähigkeit gewährleistet, dass wir Ihre einzigartigen experimentellen Anforderungen an überlegene Dünnschichtbeschichtungen präzise erfüllen. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihre High-Tech-Anwendungen unterstützen können!

Visuelle Anleitung

Ähnliche Produkte

- RF-PECVD-System Hochfrequenzplasma-unterstützte chemische Gasphasenabscheidung

- Sonderanfertigung Vielseitiger CVD-Rohrofen Chemische Gasphasenabscheidung CVD-Ausrüstung Maschine

- Geneigte rotierende plasmaunterstützte chemische Abscheidung PECVD-Rohrofenmaschine

- CVD-Rohrofenmaschine mit mehreren Heizzonen für die chemische Gasphasenabscheidung

- Dia-PECVD-Rohrofen mit Flüssigvergaser PECVD-Maschine

Andere fragen auch

- Was sind die Hauptkomponenten eines PECVD-Systems? Entdecken Sie die Niedertemperatur-Dünnschichtabscheidung

- Was ist der zweite Vorteil der Abscheidung innerhalb einer Entladung in der PECVD? Verbesserung der Filmqualität durch Ionenbombardement

- Welche Rolle spielt PECVD bei optischen Beschichtungen? Unerlässlich für die Niedertemperatur-Hochpräzisions-Filmdeposition

- Was ist PECVD und wie unterscheidet es sich von herkömmlichem CVD? Entriegelung der Abscheidung von dünnen Schichten bei niedrigen Temperaturen

- Was ist die Anwendung der plasmaunterstützten chemischen Gasphasenabscheidung? Ermöglichen von Hochleistungsdünnschichten bei niedrigeren Temperaturen