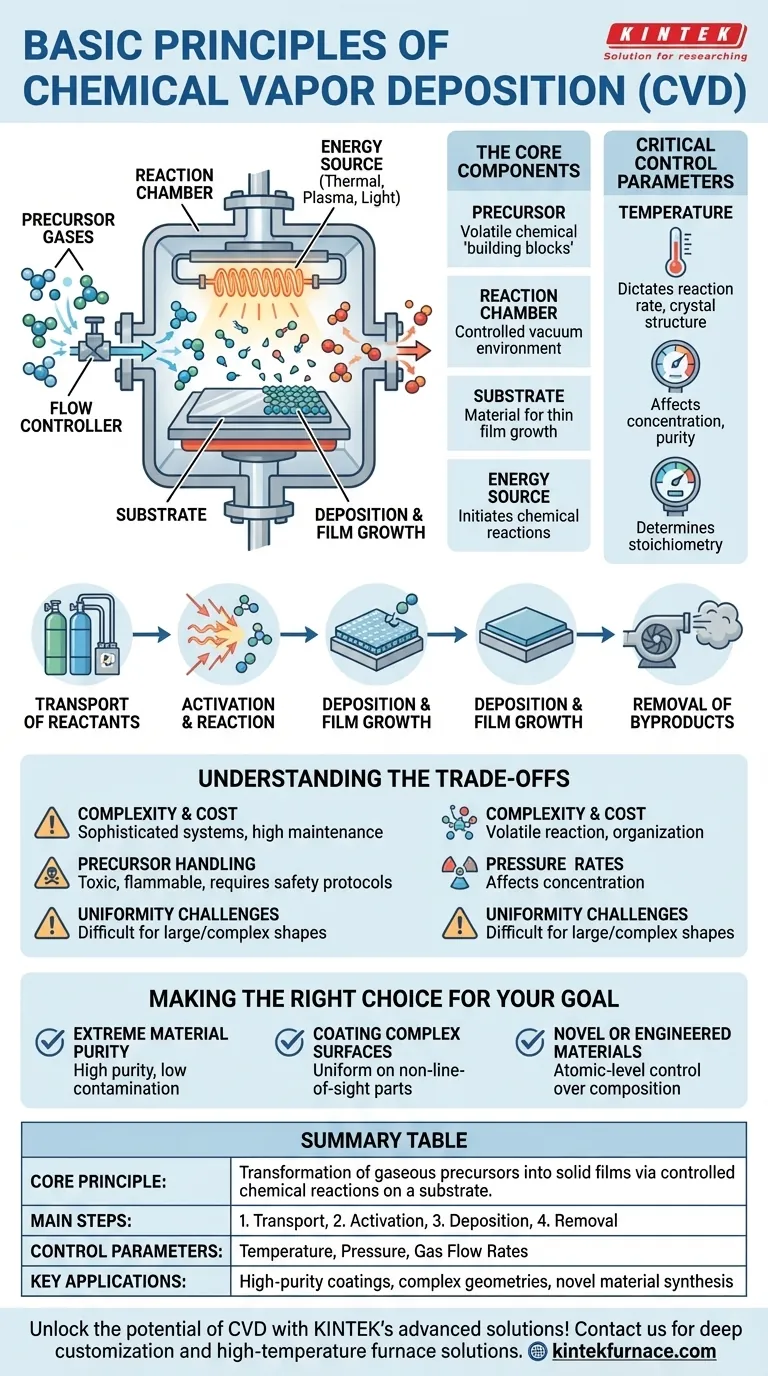

Im Kern ist die chemische Gasphasenabscheidung (CVD) ein Syntheseprozess zur Herstellung hochreiner fester Materialien, typischerweise als Dünnschichten. Sie funktioniert, indem flüchtige Vorläufergase in eine Reaktionskammer geleitet werden, wo sie energetisiert werden, wodurch sie reagieren oder zerfallen und ein neues festes Material auf einer Substratoberfläche abscheiden. Der gesamte Prozess beruht auf einer präzisen Kontrolle über Bedingungen wie Temperatur, Druck und Gasfluss, um die gewünschte Materialschicht Schicht für Schicht aufzubauen.

Das grundlegende Prinzip der CVD ist die Umwandlung chemischer Vorläufer aus einem gasförmigen Zustand in einen festen Film durch eine kontrollierte chemische Reaktion auf der Oberfläche eines Substrats. Es ist nicht nur eine Beschichtungstechnik; es ist eine Methode zur Synthese neuer Materialien mit spezifischen, maßgeschneiderten Eigenschaften.

Die Kernkomponenten eines CVD-Prozesses

Um das CVD-Prinzip zu verstehen, hilft es, das System in seine wesentlichen Komponenten zu zerlegen. Jeder Teil spielt eine entscheidende Rolle für das Endergebnis.

Die Vorläufergase

Vorläufer sind die chemischen „Bausteine“ des fertigen Films. Sie sind flüchtige Verbindungen, was bedeutet, dass sie leicht in ein Gas umgewandelt werden können, und enthalten die spezifischen Elemente, die Sie abscheiden möchten.

Die Reaktionskammer

Dies ist die kontrollierte Umgebung, typischerweise unter Vakuum gehalten, in der der gesamte Abscheidungsprozess stattfindet. Sie isoliert die Reaktion von äußeren Verunreinigungen.

Das Substrat

Das Substrat ist das Material oder Werkstück, auf dem der Dünnfilm wächst. Die Prozessbedingungen sind für die Abscheidung auf dieser Oberfläche optimiert.

Die Energiequelle

Energie ist erforderlich, um die chemischen Reaktionen einzuleiten. Diese Energie kann in verschiedenen Formen zugeführt werden, z. B. als hohe Wärme (Thermische CVD), Plasma (Plasma-Enhanced CVD) oder Licht (Photo-assistierte CVD).

Der Schritt-für-Schritt-Abscheidemechanismus

Der CVD-Prozess kann als eine Abfolge genau definierter physikalischer und chemischer Schritte verstanden werden, die sorgfältig verwaltet werden müssen.

Schritt 1: Transport der Reaktanten

Vorläufergase, oft gemischt mit Trägergasen wie Stickstoff oder Argon, werden mit präzise kontrollierten Flussraten in die Reaktionskammer eingeleitet.

Schritt 2: Aktivierung und Reaktion

Einmal in der Kammer, „aktiviert“ die zugeführte Energie (z. B. Wärme) die Vorläufermoleküle. Dies führt dazu, dass sie sich zersetzen oder mit anderen Gasen reagieren, wobei das feste Material in Dampfform und andere gasförmige Nebenprodukte entstehen.

Schritt 3: Abscheidung und Filmwachstum

Die neu gebildeten festen Spezies bewegen sich zum Substrat, adsorbieren an dessen Oberfläche und beginnen, eine durchgehende Schicht zu bilden. Dieser Film wächst mit der Zeit, während mehr Material abgeschieden wird.

Schritt 4: Entfernung der Nebenprodukte

Die während der chemischen Reaktion entstehenden gasförmigen Nebenprodukte werden kontinuierlich aus der Kammer gepumpt, wodurch sichergestellt wird, dass die Reaktion effizient abläuft und Nebenprodukte den Film nicht verunreinigen.

Die kritischen Kontrollparameter

Die Stärke der CVD liegt in ihrer präzisen Abstimmbarkeit. Das Anpassen wichtiger Parameter ermöglicht die Entwicklung von Filmen mit einer breiten Palette von Eigenschaften, von Härte bis zur elektrischen Leitfähigkeit.

Temperatur

Die Temperatur ist wohl der kritischste Parameter. Sie bestimmt direkt die Geschwindigkeit der chemischen Reaktionen und beeinflusst maßgeblich die Kristallstruktur, Dichte und Spannung des Films.

Druck

Der Kammerdruck beeinflusst die Konzentration der Reaktantgase und die mittlere freie Weglänge der Moleküle. Niedrigere Drücke führen oft zu höherer Reinheit und besserer Gleichmäßigkeit.

Gasflussraten

Die Flussrate jedes Vorläufergases und deren Verhältnis zueinander bestimmen die Stöchiometrie (chemische Zusammensetzung) des Endfilms. Dies ermöglicht die Herstellung komplexer Verbindungsmaterialien.

Verständnis der Kompromisse

Obwohl leistungsstark, ist CVD nicht ohne Herausforderungen. Das Verständnis ihrer Einschränkungen ist der Schlüssel zu ihrer erfolgreichen Implementierung.

Komplexität und Kosten

CVD-Systeme sind anspruchsvoll und können in der Anschaffung und Wartung teuer sein, insbesondere solche, die bei sehr hohen Temperaturen oder Ultrahochvakuum betrieben werden.

Handhabung von Vorläufern

Viele der in CVD verwendeten chemischen Vorläufer sind hochgiftig, brennbar oder korrosiv. Dies erfordert strenge Sicherheitsprotokolle und spezielle Handhabungsgeräte.

Herausforderungen bei der Gleichmäßigkeit

Das Erreichen einer perfekt gleichmäßigen Filmdicke und -zusammensetzung über ein großes oder komplex geformtes Substrat kann schwierig sein und erfordert oft eine erhebliche Prozessoptimierung.

Die richtige Wahl für Ihr Ziel treffen

Die Entscheidung für den Einsatz von CVD wird von den gewünschten Eigenschaften des Endmaterials bestimmt.

- Wenn Ihr Hauptaugenmerk auf extremer Materialreinheit liegt: CVD ist eine ideale Wahl, da sie mit gereinigten Gasen beginnt, was zu Filmen mit außergewöhnlich geringen Verunreinigungen führt.

- Wenn Ihr Hauptaugenmerk auf der Beschichtung komplexer, nicht-sichtbarer Oberflächen liegt: Die Gasphasennatur der CVD ermöglicht es, gleichmäßige Beschichtungen auf komplizierten inneren und äußeren Geometrien abzuscheiden.

- Wenn Ihr Hauptaugenmerk auf der Erstellung neuartiger oder maßgeschneiderter Materialien liegt: CVD bietet die Kontrolle auf atomarer Ebene über Zusammensetzung und Struktur, die zur Synthese fortschrittlicher Legierungen, Keramiken und Halbleiter erforderlich ist.

Letztendlich geht es beim Meistern der CVD darum, kontrollierte chemische Reaktionen zu nutzen, um Materialien von Grund auf aufzubauen, was sie zu einer grundlegenden Technologie in der modernen Ingenieurwissenschaft und Wissenschaft macht.

Zusammenfassungstabelle:

| Aspekt | Schlüsselfakten |

|---|---|

| Kernprinzip | Umwandlung gasförmiger Vorläufer in feste Filme durch kontrollierte chemische Reaktionen auf einem Substrat. |

| Hauptschritte | 1. Reaktantentransport 2. Aktivierung und Reaktion 3. Abscheidung und Wachstum 4. Nebenproduktentfernung |

| Kontrollparameter | Temperatur, Druck, Gasflussraten |

| Hauptanwendungen | Hochreine Beschichtungen, komplexe Geometrien, neuartige Materialsynthese |

Entdecken Sie das Potenzial der CVD für Ihr Labor mit den fortschrittlichen Lösungen von KINTEK! Dank außergewöhnlicher Forschung und Entwicklung sowie eigener Fertigung bieten wir eine vielfältige Produktlinie, darunter CVD-/PECVD-Systeme, Muffel-, Rohr-, Dreh-, Vakuum- und Atmosphärenöfen, alle mit umfassenden Anpassungsmöglichkeiten, um Ihre einzigartigen experimentellen Anforderungen zu erfüllen. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Hochtemperatur-Ofenlösungen Ihre Materialsynthese verbessern und Innovationen in Ihren Projekten vorantreiben können.

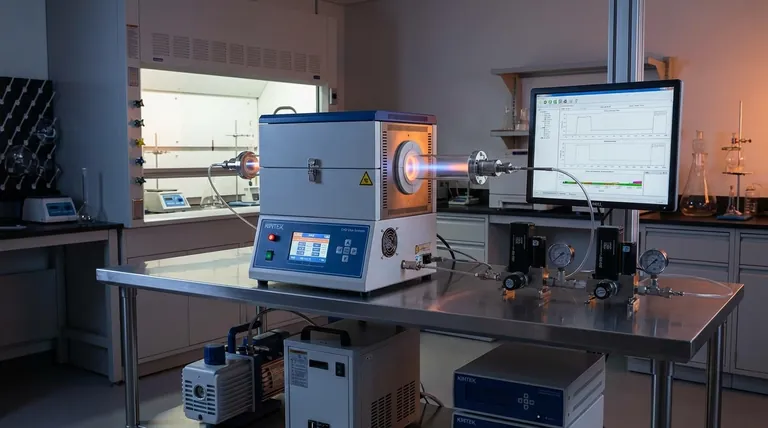

Visuelle Anleitung

Ähnliche Produkte

- Sonderanfertigung Vielseitiger CVD-Rohrofen Chemische Gasphasenabscheidung CVD-Ausrüstung Maschine

- Geneigte rotierende plasmaunterstützte chemische Abscheidung PECVD-Rohrofenmaschine

- Dia-PECVD-Rohrofen mit Flüssigvergaser PECVD-Maschine

- CVD-Rohrofenmaschine mit mehreren Heizzonen für die chemische Gasphasenabscheidung

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

Andere fragen auch

- Welche Rolle spielen CVD-Rohröfen-Sinteranlagen bei der Synthese von 2D-Materialien? Ermöglichung von hochwertigem Atomlagenwachstum

- Wie funktioniert ein CVD-Rohrofen? Präzise Dünnschichtabscheidung für Ihr Labor erreichen

- Welche Branchen und Forschungsbereiche profitieren von CVD-Rohrofen-Sinteranlagen für 2D-Materialien? Entsperren Sie Technologieinnovationen der nächsten Generation

- Wo wird ein CVD-Rohrofen häufig eingesetzt? Unverzichtbar für Hightech-Materialien und Elektronik

- Welche Temperaturbereiche können ein CVD-Rohrofen mit unterschiedlichen Rohrmaterialien erreichen? Schalten Sie hochpräzise Hochtemperaturmessungen für Ihr Labor frei