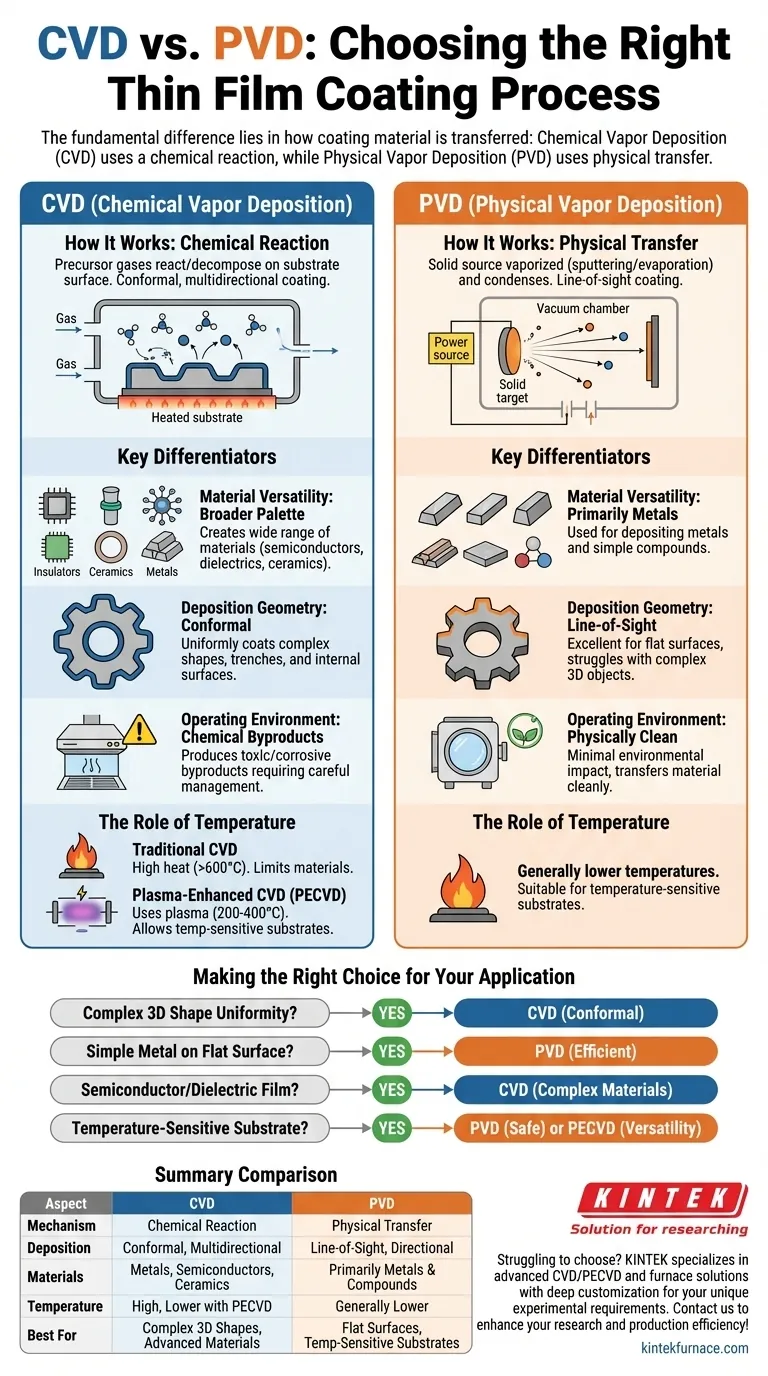

Der grundlegende Unterschied zwischen der chemischen Gasphasenabscheidung (CVD) und der physikalischen Gasphasenabscheidung (PVD) liegt in der Art und Weise, wie das Beschichtungsmaterial auf das Substrat übertragen wird. CVD nutzt eine chemische Reaktion auf der Oberfläche, um den Film aus Prekursor-Gasen zu erzeugen. Im Gegensatz dazu überträgt PVD Material physisch von einer festen Quelle auf das Substrat, beispielsweise durch Sputtern oder Verdampfen, ohne chemische Veränderung.

Die Wahl zwischen CVD und PVD ist keine Frage, welche Methode universell "besser" ist, sondern eine strategische Entscheidung, die auf Ihren spezifischen Anforderungen an Materialtyp, Substratgeometrie und Temperaturempfindlichkeit basiert. Das Verständnis ihrer Kernmechanismen ist der Schlüssel zur Auswahl des richtigen Werkzeugs für Ihre Anwendung.

Der Kernmechanismus: Chemische Reaktion vs. physische Übertragung

Um die praktischen Unterschiede zu verstehen, müssen Sie zunächst die Funktionsweise jedes Prozesses auf fundamentaler Ebene begreifen. Der eine erzeugt ein neues Material auf der Oberfläche, während der andere es lediglich bewegt.

Wie die chemische Gasphasenabscheidung (CVD) funktioniert

CVD ist ein Prozess, bei dem ein Substrat in einer Reaktionskammer platziert und einem oder mehreren flüchtigen Prekursor-Gasen ausgesetzt wird.

Wenn die Kammer erhitzt wird, reagieren oder zersetzen sich diese Gase auf der Oberfläche des Substrats und bilden ein neues festes Material. Dieses neue Material ist die Dünnschichtbeschichtung.

Da dieser Prozess durch die Diffusion von Gasen angetrieben wird, ist die Abscheidung konform und multidirektional, was bedeutet, dass sie komplexe, nicht-ebene Oberflächen gleichmäßig beschichten kann.

Wie die physikalische Gasphasenabscheidung (PVD) funktioniert

PVD ist ein vakuumbasierter Prozess, bei dem ein festes Quellmaterial, bekannt als "Target", verdampft wird.

Diese Verdampfung wird mit physikalischen Mitteln erreicht, wie Sputtern (Bombardieren des Targets mit hochenergetischen Ionen) oder Verdampfung (Erhitzen des Targets, bis es gasförmig wird).

Die verdampften Atome bewegen sich dann auf einem geraden Weg – einer Sichtlinie – und kondensieren auf dem Substrat, wodurch die Beschichtung entsteht. Es sind keine chemischen Reaktionen beteiligt.

Wichtige Unterscheidungsmerkmale und ihre Implikationen

Der grundlegende Unterschied im Mechanismus führt zu entscheidenden Unterscheidungen bei der Materialwahl, der Beschichtungsgeometrie und den Umweltauswirkungen.

Materialvielseitigkeit: CVDs breitere Palette

PVD wird hauptsächlich zur Abscheidung von Metallen und anderen einfachen Verbindungen verwendet.

CVD ist jedoch weitaus vielseitiger. Der chemische Reaktionsprozess ermöglicht die Erzeugung einer breiten Palette von Materialien, darunter Halbleiter, Isolatoren (Dielektrika) und Keramiken, zusätzlich zu Metallen. Dies macht CVD unerlässlich für fortschrittliche Elektronik und Optik.

Abscheidungsgeometrie: Konform vs. Sichtlinie

Die Sichtlinien-Natur von PVD bedeutet, dass es hervorragend für die Beschichtung flacher Oberflächen geeignet ist, aber Schwierigkeiten hat, komplexe 3D-Objekte gleichmäßig zu beschichten, da "beschattete" Bereiche wenig bis gar kein Material erhalten.

Die gasbasierte, multidirektionale Abscheidung von CVD zeichnet sich durch die Erzeugung hochgradig gleichmäßiger und konformer Beschichtungen auf komplexen Formen, Gräben und internen Oberflächen aus.

Betriebsumgebung und Nebenprodukte

PVD ist ein physikalisch "sauberer" Prozess, da es Material einfach von einer festen Quelle überträgt. Die Umweltauswirkungen sind minimal.

CVD-Prozesse erzeugen aufgrund ihrer chemischen Natur oft toxische oder korrosive gasförmige Nebenprodukte, die sorgfältig gehandhabt und behandelt werden müssen, was spezialisiertere und komplexere Anlagen erfordert.

Die Kompromisse verstehen: Die entscheidende Rolle der Temperatur

Die Temperatur ist oft der entscheidende Faktor, da sie bestimmt, welche Substrate sicher beschichtet werden können. Hier wird die Unterscheidung zwischen verschiedenen CVD-Typen entscheidend.

Der hohe Wärmebedarf der traditionellen CVD

Herkömmliche CVD beruht auf hohen Temperaturen (oft >600 °C), um die thermische Energie bereitzustellen, die für die chemischen Reaktionen auf der Substratoberfläche erforderlich ist.

Dieser hohe Wärmebedarf schränkt die Arten der beschichtbaren Materialien erheblich ein und schließt die meisten Kunststoffe und andere temperaturempfindliche Substrate aus.

Die Ausnahme: Plasma-Enhanced CVD (PECVD)

Plasma-Enhanced CVD ist eine Unterart der CVD, die das Temperaturproblem löst. Anstatt sich ausschließlich auf Wärme zu verlassen, wird ein elektrisches Feld verwendet, um ein Plasma zu erzeugen.

Dieses Plasma regt die Prekursor-Gasmoleküle an und gibt ihnen die Energie, bei viel niedrigeren Temperaturen, typischerweise zwischen 200-400 °C, zu reagieren.

PECVD ermöglicht die Vorteile von CVD – wie die Materialvielseitigkeit – auf temperaturempfindlichen Substraten. Es erzeugt auch oft hochwertigere Filme mit geringerem Rissrisiko im Vergleich zu einigen traditionellen CVD-Methoden.

Die richtige Wahl für Ihre Anwendung treffen

Nutzen Sie diese Richtlinien, um den besten Ansatz für Ihr spezifisches Ziel zu bestimmen.

- Wenn Ihr Hauptaugenmerk auf der gleichmäßigen Beschichtung einer komplexen 3D-Form liegt: CVD ist aufgrund seiner konformen, gasbasierten Abscheidung die überlegene Wahl.

- Wenn Ihr Hauptaugenmerk auf der Abscheidung eines einfachen Metallfilms auf einer ebenen Oberfläche liegt: PVD ist oft einfacher, schneller und kostengünstiger.

- Wenn Ihr Hauptaugenmerk auf der Erzeugung eines Halbleiter- oder dielektrischen Films liegt: CVD ist die notwendige Technologie für diese chemisch komplexen Materialien.

- Wenn Ihr Hauptaugenmerk auf der Beschichtung eines temperaturempfindlichen Substrats wie Kunststoff liegt: PVD ist eine sichere Option, aber für die Materialvielseitigkeit von CVD müssen Sie speziell die Plasma-Enhanced CVD (PECVD) in Betracht ziehen.

Indem Sie die Prozessfähigkeiten mit den nicht verhandelbaren Einschränkungen Ihres Projekts abstimmen, können Sie die effektivste Abscheidungstechnologie sicher auswählen.

Zusammenfassungstabelle:

| Aspekt | CVD (Chemische Gasphasenabscheidung) | PVD (Physikalische Gasphasenabscheidung) |

|---|---|---|

| Mechanismus | Chemische Reaktion aus Gasen | Physische Übertragung von fester Quelle |

| Abscheidung | Konform, multidirektional | Sichtlinie, direktional |

| Materialien | Metalle, Halbleiter, Keramiken | Primär Metalle und einfache Verbindungen |

| Temperatur | Hoch (traditionell), niedriger (PECVD) | Generell niedriger |

| Am besten für | Komplexe 3D-Formen, fortgeschrittene Materialien | Flache Oberflächen, temperaturempfindliche Substrate |

Fällt es Ihnen schwer, zwischen CVD und PVD für die Beschichtungsanforderungen Ihres Labors zu wählen? Bei KINTEK sind wir Spezialisten für fortschrittliche Hochtemperatur-Ofenlösungen, einschließlich CVD/PECVD-Systeme, Muffel-, Rohr-, Dreh-, Vakuum- und Atmosphärenöfen. Durch unser außergewöhnliches F&E und die hausinterne Fertigung bieten wir eine umfassende Anpassung, um Ihre einzigartigen experimentellen Anforderungen präzise zu erfüllen – ob Sie konforme Beschichtungen für komplexe Geometrien oder effiziente Metallfilme auf ebenen Oberflächen benötigen. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere maßgeschneiderten Lösungen Ihre Forschung und Produktionseffizienz verbessern können!

Visuelle Anleitung

Ähnliche Produkte

- Dia-PECVD-Rohrofen mit Flüssigvergaser PECVD-Maschine

- Geneigte rotierende plasmaunterstützte chemische Abscheidung PECVD-Rohrofenmaschine

- Sonderanfertigung Vielseitiger CVD-Rohrofen Chemische Gasphasenabscheidung CVD-Ausrüstung Maschine

- CVD-Rohrofenmaschine mit mehreren Heizzonen für die chemische Gasphasenabscheidung

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

Andere fragen auch

- Was ist eine PECVD-Spezifikation? Ein Leitfaden zur Auswahl des richtigen Systems für Ihr Labor

- Was sind die Vorteile der Verwendung von CVD? Erreichen Sie hochreine, konforme Dünnschichten für Ihre Anwendungen

- Wie unterscheidet sich die chemische Gasphasenabscheidung (CVD) von der PVD? Wichtige Unterschiede bei Dünnschichtbeschichtungsverfahren

- Welche Nachteile hat CVD im Vergleich zu PECVD? Wichtige Einschränkungen für Ihr Labor

- Wie lauten die Klassifizierungen der CVD nach Dampfeigenschaften? Optimieren Sie Ihren Prozess der Dünnschichtabscheidung