Kurz gesagt, die Metalorganische Chemische Gasphasenabscheidung (MOCVD) ist ein hochpräziser industrieller Prozess zur Herstellung hochwertiger Einkristall-Dünnschichten. Es handelt sich um eine spezielle Art der Chemischen Gasphasenabscheidung (CVD), bei der metalorganische Verbindungen als Ausgangsgase verwendet werden, um komplexe Halbleitermaterialien abzuscheiden, die die Bausteine von Geräten wie LEDs, Lasern und Hochfrequenztransistoren sind.

MOCVD ist nicht nur eine Beschichtungstechnik; es ist ein Kristallwachstumsprozess. Sein grundlegender Wert liegt in der Fähigkeit, komplexe Halbleitermaterialien Schicht für Schicht auf atomarer Ebene aufzubauen, was die Herstellung fortschrittlicher elektronischer und optoelektronischer Bauelemente ermöglicht, die sonst nicht realisierbar wären.

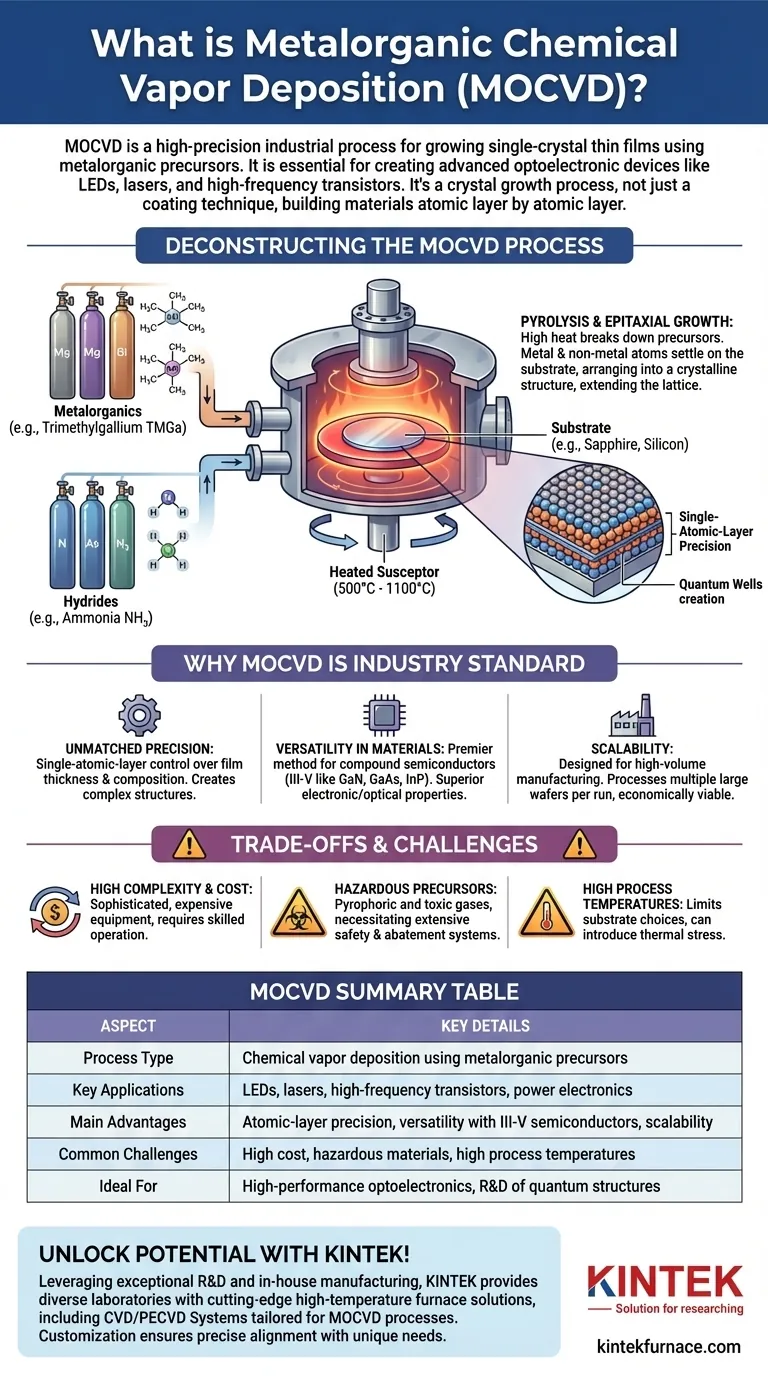

Den MOCVD-Prozess entschlüsseln

Um MOCVD zu verstehen, ist es am besten, es in seine Kernkomponenten zu zerlegen. Der Prozess ist eine sorgfältig orchestrierte chemische Reaktion, die in einer hochkontrollierten Umgebung stattfindet.

Die Rolle des Reaktors

Der gesamte Prozess findet in einer Reaktionskammer statt, typischerweise unter Vakuum oder kontrolliertem Druck. Ein Substrat-Wafer, oft aus Saphir, Silizium oder einem anderen Halbleiter, wird auf eine rotierende Platte, den sogenannten Susceptor, gelegt. Dieser Susceptor wird auf sehr hohe Temperaturen erhitzt, oft zwischen 500°C und 1100°C.

Einführung der Vorläuferstoffe

Die „Magie“ von MOCVD liegt in seinen chemischen Inhaltsstoffen, den sogenannten Vorläufern (Precursors). Dies sind hochreine Gase, die die Atome für den endgültigen Film liefern.

- Metalorganische Verbindungen: Dies sind Verbindungen, bei denen ein Metallatom (wie Gallium, Indium oder Aluminium) chemisch an organische Moleküle gebunden ist. Trimethylgallium (TMGa) ist beispielsweise ein Gas, das Galliumatome liefert. Sie werden verwendet, weil sie flüchtig (leicht in Gas umwandelbar) sind und mit extremer Präzision gesteuert werden können.

- Hydride: Andere Gase, wie Ammoniak (NH₃) oder Arsin (AsH₃), werden verwendet, um die Nichtmetall-Elemente (Stickstoff oder Arsen) zu liefern.

Diese Gase werden präzise gemischt und in den Reaktor injiziert.

Die chemische Reaktion auf dem Substrat

Wenn die Vorläufergase über das heiße Substrat strömen, bewirkt die intensive Hitze, dass sie in einem Prozess namens Pyrolyse zerfallen. Die organischen Moleküle werden abgespalten, wodurch die Metallatome freigesetzt werden.

Diese neu freigesetzten Metall- und Nichtmetallatome lagern sich dann auf der heißen Substratoberfläche ab. Die Oberfläche dient als Schablone, und die Atome ordnen sich zu einer hochgeordneten, kristallinen Struktur an, wodurch sich das Kristallgitter des Substrats fortsetzt. Dies wird als epitaktisches Wachstum bezeichnet.

Warum MOCVD der Industriestandard für Optoelektronik ist

MOCVD ist nicht die einzige Methode zur Herstellung von Dünnschichten, aber sie dominiert bestimmte, hochkarätige Anwendungen aus mehreren Schlüsselgründen. Sie unterscheidet sich grundlegend von physikalischen Abscheidungsmethoden, die Material im Grunde auf eine Oberfläche sputtern oder verdampfen.

Unübertroffene Präzision und Kontrolle

Durch die präzise Steuerung der Gasflussraten, Temperatur und des Drucks können Ingenieure die Dicke und Zusammensetzung der Schicht mit einzelatomarer Präzision kontrollieren. Dies ermöglicht die Erstellung komplexer, geschichteter Strukturen wie Quantentöpfe, die für die Abstimmung von Farbe und Effizienz einer LED unerlässlich sind.

Vielseitigkeit bei Verbindungshalbleitern

MOCVD ist die führende Methode für das Wachstum von Verbindungshalbleitern, insbesondere III-V-Materialien wie Galliumnitrid (GaN), Galliumarsenid (GaAs) und Indiumphosphid (InP). Diese Materialien weisen überlegene elektronische und optische Eigenschaften im Vergleich zu Silizium auf und sind die Grundlage für alle modernen Festkörperbeleuchtungen und Laserdioden.

Skalierbarkeit für die Massenproduktion

Obwohl komplex, sind MOCVD-Reaktoren für die Serienfertigung konzipiert. Moderne Anlagen können mehrere Wafer großer Durchmesser (z. B. 6 oder 8 Zoll) in einem einzigen Durchlauf bearbeiten, was sie zu einem wirtschaftlich tragfähigen Prozess für die Massenproduktion von LEDs und anderen Geräten macht.

Abwägungen und Herausforderungen verstehen

Trotz ihrer Leistungsfähigkeit ist MOCVD keine universelle Lösung. Ihre Anwendung ist aufgrund erheblicher praktischer Herausforderungen spezialisiert.

Hohe Komplexität und Kosten

MOCVD-Reaktoren sind unglaublich ausgefeilte und teure Anlagen, deren Kosten Millionen von Dollar betragen. Sie erfordern umfangreiche unterstützende Einrichtungen und hochqualifiziertes Personal für Betrieb und Wartung.

Gefährliche Vorläufermaterialien

Die bei MOCVD verwendeten metalorganischen und Hydridgase sind extrem gefährlich. Viele davon sind pyrophor (entzünden sich spontan bei Kontakt mit Luft) und hochgiftig. Dies erfordert umfangreiche Sicherheitsüberwachungssysteme, Gasschränke und Abgasbehandlungssysteme zur Neutralisierung von Abluftgasen, was zu den Kosten und der Komplexität beiträgt.

Hohe Prozesstemperaturen

Die erforderlichen hohen Temperaturen können die Arten von Substraten einschränken, die verwendet werden können. Es kann auch thermische Spannungen in das Material einbringen, die sorgfältig kontrolliert werden müssen, um Risse und Defekte in der endgültigen Schicht zu vermeiden.

Die richtige Wahl für Ihr Ziel treffen

Die Auswahl einer Abscheidungstechnologie hängt vollständig von den Materialanforderungen Ihrer Endanwendung ab.

- Wenn Ihr Hauptaugenmerk auf Hochleistungs-LEDs, Lasern oder Leistungselektronik liegt: MOCVD ist aufgrund seiner atomaren Kontrolle über Verbindungshalbleiterlegierungen der etablierte, nicht verhandelbare Industriestandard.

- Wenn Ihr Hauptaugenmerk auf der Forschung und Entwicklung neuartiger Quantenstrukturen liegt: MOCVD bietet die Flexibilität und Präzision, die für die Erstellung und Erprobung neuer Materialzusammensetzungen und Bauelementarchitekturen erforderlich sind.

- Wenn Ihr Hauptaugenmerk auf einer einfachen Schutz- oder leitfähigen Beschichtung auf Metall oder Glas liegt: MOCVD ist übertrieben (Overkill). Einfachere, günstigere und sicherere Methoden wie Sputtern (eine PVD-Technik) oder allgemeine CVD sind weitaus besser geeignet.

Letztendlich ist MOCVD die ermöglichende Technologie hinter der Revolution der Festkörperbeleuchtung und einem Großteil der heutigen hochfrequenten Kommunikation, auf die wir uns verlassen.

Zusammenfassungstabelle:

| Aspekt | Wesentliche Details |

|---|---|

| Prozesstyp | Chemische Gasphasenabscheidung unter Verwendung von metalorganischen Vorläufern |

| Hauptanwendungen | LEDs, Laser, Hochfrequenztransistoren, Leistungselektronik |

| Hauptvorteile | Atomlagenpräzision, Vielseitigkeit bei III-V-Halbleitern, Skalierbarkeit für die Massenproduktion |

| Häufige Herausforderungen | Hohe Kosten, gefährliche Materialien, hohe Prozesstemperaturen |

| Ideal für | Hochleistungs-Optoelektronik, F&E von Quantenstrukturen |

Entfesseln Sie das Potenzial der fortschrittlichen Halbleiterfertigung mit KINTEK! Durch die Nutzung unserer außergewöhnlichen F&E- und Inhouse-Fertigungskapazitäten bieten wir vielfältigen Laboren hochmoderne Hochtemperatur-Ofenlösungen, einschließlich CVD/PECVD-Systemen, die für MOCVD-Prozesse maßgeschneidert sind. Unsere starke Fähigkeit zur tiefgreifenden Anpassung gewährleistet eine präzise Ausrichtung auf Ihre einzigartigen experimentellen Anforderungen, sei es bei der Entwicklung von LEDs der nächsten Generation, Lasern oder anderen optoelektronischen Bauelementen. Kontaktieren Sie uns noch heute, um zu besprechen, wie unser Fachwissen Ihre Forschungs- und Produktionseffizienz steigern kann!

Visuelle Anleitung

Ähnliche Produkte

- Zylindrisches Resonator-MPCVD-Maschinensystem für die Diamantzüchtung im Labor

- MPCVD-Maschinensystem Reaktor Glockentopf-Resonator für Labor und Diamant-Züchtung

- CVD-Rohrofenmaschine mit mehreren Heizzonen für die chemische Gasphasenabscheidung

- Sonderanfertigung Vielseitiger CVD-Rohrofen Chemische Gasphasenabscheidung CVD-Ausrüstung Maschine

- HFCVD-Maschinensystem Ausrüstung für Ziehstein Nano-Diamant-Beschichtung

Andere fragen auch

- Warum ist die Führung von Wartungsaufzeichnungen für MPCVD-Anlagen wichtig? Sicherstellung von Zuverlässigkeit und Qualität beim Kristallwachstum

- Wie wird MPCVD bei der Herstellung von polykristallinen Diamant-Optikkomponenten eingesetzt? Entdecken Sie hochreines Diamantwachstum für die Optik

- Warum ist die Wartung von Gasleitungen in MPCVD-Anlagen wichtig? Gewährleistung von Reinheit und Sicherheit beim Kristallwachstum

- Welche Rolle spielt die Dotierung mit Inertgasen bei der MPCVD-Methode? Beschleunigung des Einkristalldiamantenwachstums

- Was sind einige Anwendungen der MPCVD? Hochreiner Diamant für das Ingenieurwesen der nächsten Generation