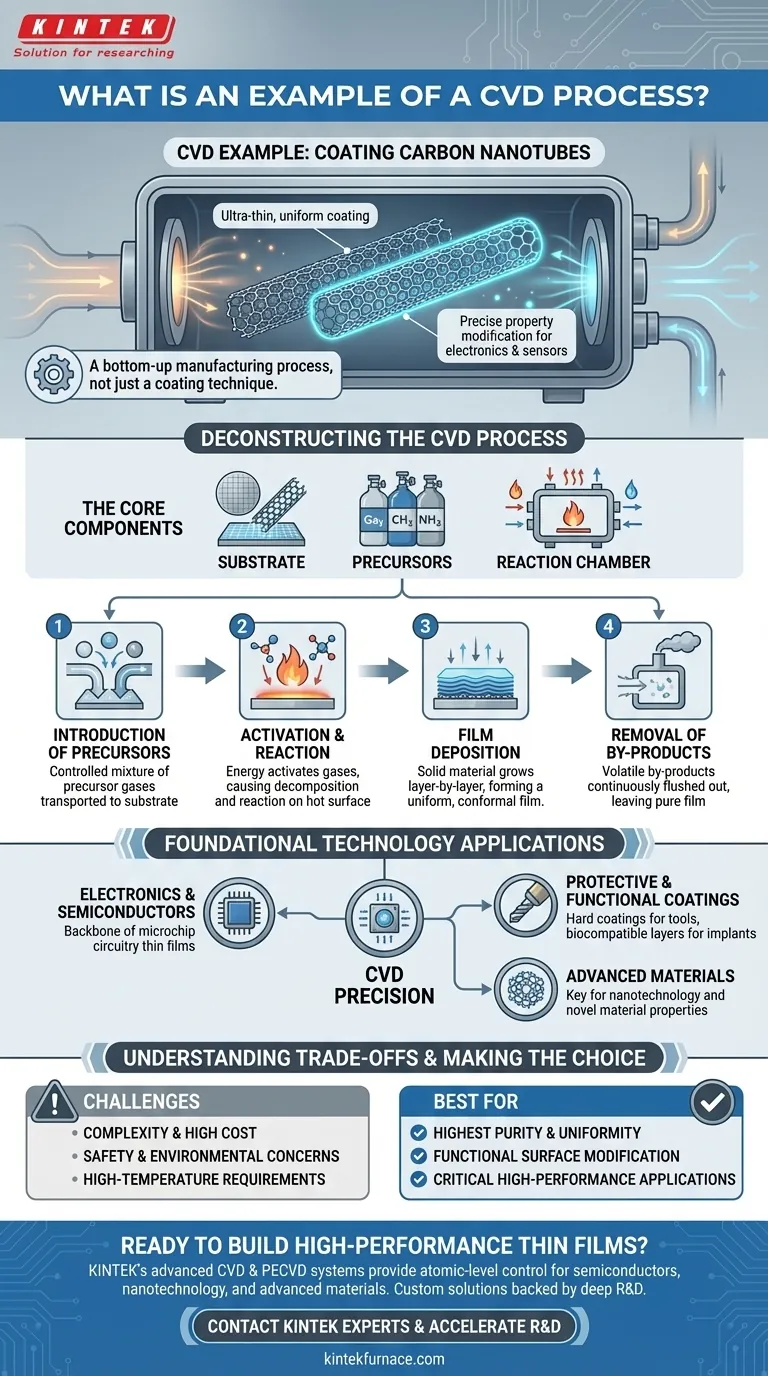

Als spezifisches Beispiel wird die chemische Gasphasenabscheidung (CVD) verwendet, um eine ultradünne, gleichmäßige Beschichtung auf Kohlenstoffnanoröhren aufzutragen. Die mechanischen oder chemischen Eigenschaften dieser winzigen Kohlenstoffzylinder können durch die abgeschiedene Schicht präzise modifiziert werden, wodurch sie in der fortschrittlichen Elektronik oder als spezialisierte chemische Sensoren eingesetzt werden können. Dieser Prozess veranschaulicht, wie CVD funktionale Schichten auf komplexen, mikroskopischen Strukturen aufbauen kann.

CVD ist nicht nur eine Beschichtungstechnik; es ist ein Bottom-up-Fertigungsprozess. Er beinhaltet den Aufbau einer festen, hochleistungsfähigen Dünnschicht direkt auf einem Substrat durch die Steuerung chemischer Reaktionen aus der Gasphase, was eine Kontrolle auf atomarer Ebene über das Endmaterial ermöglicht.

Den CVD-Prozess entschlüsseln

Um jedes CVD-Beispiel zu verstehen, muss man zunächst die grundlegenden Schritte und Komponenten erfassen. Der Prozess ist in der Praxis zwar komplex, aber in seinem Kernkonzept elegant. Er umfasst durchweg ein Substrat, chemische Vorläuferstoffe und eine kontrollierte Umgebung.

Die Kernkomponenten

Der Prozess beginnt mit drei Schlüsselelementen:

- Das Substrat: Dies ist das Material oder Objekt, das beschichtet werden soll, wie ein Siliziumwafer, ein medizinisches Implantat oder die Kohlenstoffnanoröhren aus unserem Beispiel.

- Die Vorläuferstoffe (Precursors): Dies sind flüchtige Gase oder verdampfte Flüssigkeiten, die die Atome enthalten, die zur Bildung der gewünschten Schicht benötigt werden. Ihre Auswahl ist entscheidend für die Eigenschaften der Endschicht.

- Die Reaktionskammer: Eine abgedichtete Kammer, die das Substrat umschließt und eine präzise Steuerung von Temperatur, Druck und Gasfluss ermöglicht.

Schritt 1: Einbringen der Vorläuferstoffe

Der Prozess wird eingeleitet, indem ein sorgfältig kontrolliertes Gemisch aus Vorläufergasen in die Reaktionskammer eingespeist wird. Diese Gase werden oft mithilfe eines Inertträgergases zum Substrat transportiert.

Schritt 2: Aktivierung und Reaktion

Energie, typischerweise in Form von hoher Hitze, wird auf die Kammer aufgebracht. Diese Energie „aktiviert“ die Vorläufergase, wodurch sie auf oder nahe der heißen Substratoberfläche zerfallen und reagieren. Dies ist der entscheidende Schritt der chemischen Umwandlung.

Schritt 3: Schichtabscheidung

Während die Vorläuferstoffe reagieren, bilden sie ein festes Material, das sich auf der Substratoberfläche abscheidet. Diese Schicht wächst Schicht für Schicht, manchmal Atom für Atom, was zu einer hochgradig gleichmäßigen und dichten Beschichtung führt, die sich perfekt an die Form des Substrats anpasst.

Schritt 4: Entfernung der Nebenprodukte

Die chemischen Reaktionen erzeugen auch unerwünschte flüchtige Nebenprodukte. Diese Abfallgase werden durch den Gasfluss kontinuierlich aus der Reaktionskammer gespült, sodass nur die gewünschte feste Schicht zurückbleibt.

Warum CVD eine grundlegende Technologie ist

Die Präzision von CVD macht sie in zahlreichen Hochtechnologiebranchen unverzichtbar. Sie wird nicht für einfache Beschichtungen verwendet, sondern zur Herstellung von Materialien mit spezifischen, konstruierten Funktionen.

In Elektronik und Halbleitern

CVD ist das Rückgrat der Halbleiterindustrie. Sie wird zur Abscheidung der verschiedenen isolierenden, leitenden und halbleitenden Dünnschichten verwendet, die die komplizierten Schaltkreise von Mikrochips bilden.

Für Schutz- und Funktionsbeschichtungen

Das Verfahren wird eingesetzt, um extrem harte Beschichtungen auf Werkzeugmaschinen aufzutragen, was deren Lebensdauer und Leistung erhöht. Es wird auch verwendet, um biokompatible Beschichtungen auf medizinischen Implantaten oder korrosionsbeständige Schichten in rauen Umgebungen zu erzeugen.

In fortschrittlichen Materialien

Wie im Beispiel der Nanoröhren gezeigt, ist CVD ein wichtiges Werkzeug in der Nanotechnologie und Materialwissenschaft. Es ermöglicht Forschern die Herstellung neuartiger Materialien und Oberflächen mit einzigartigen optischen, elektrischen oder mechanischen Eigenschaften.

Die Kompromisse verstehen

Obwohl CVD leistungsstark ist, ist es keine universelle Lösung. Ihre Implementierung erfordert eine sorgfältige Abwägung ihrer inhärenten Komplexitäten und Einschränkungen.

Komplexität und hohe Kosten

CVD-Systeme sind hochentwickelte und teure Geräte. Der Prozess erfordert eine präzise Steuerung mehrerer Variablen (Temperatur, Druck, Gasflüsse), was erhebliches Fachwissen für den korrekten Betrieb erfordert.

Sicherheits- und Umweltbedenken

Viele der in der CVD verwendeten Vorläufergase sind hochgiftig, brennbar oder korrosiv. Der Prozess erzeugt auch gefährliche Abfallnebenprodukte, die eine spezielle Handhabung, Belüftung und Entsorgung erfordern, um die Sicherheit des Bedieners zu gewährleisten und die Umweltauswirkungen zu minimieren.

Hohe Temperaturanforderungen

Die traditionelle thermische CVD erfordert oft sehr hohe Temperaturen. Dies kann die Arten von Substratmaterialien einschränken, die verwendet werden können, da viele Materialien der Hitze nicht standhalten, ohne sich zu verformen oder zu schmelzen.

Die richtige Wahl für Ihr Ziel treffen

Ihre Entscheidung, CVD in Betracht zu ziehen, sollte auf Ihrem primären technischen Ziel basieren. Der Prozess eignet sich am besten für Anwendungen, bei denen die Materialleistung von größter Bedeutung ist.

- Wenn Ihr Hauptaugenmerk darauf liegt, die höchste Reinheit und Gleichmäßigkeit zu erzielen: CVD ist eine ausgezeichnete Wahl für Anwendungen wie die Mikroelektronik, bei denen makellose, dichte Schichten nicht verhandelbar sind.

- Wenn Ihr Hauptaugenmerk darauf liegt, die Oberfläche eines Materials funktional zu modifizieren: CVD bietet eine Möglichkeit, neue Eigenschaften wie Verschleißfestigkeit oder chemische Reaktivität hinzuzufügen, ohne die Masse des Substrats zu verändern.

- Wenn Ihr Hauptaugenmerk auf der Erforschung von Fertigungsoptionen für ein neues Produkt liegt: Betrachten Sie CVD als eine Hochleistungs-, Hochkostenoption, die gerechtfertigt ist, wenn die Eigenschaften der Dünnschicht für die Funktion Ihres Produkts entscheidend sind.

Letztendlich bedeutet das Verständnis von CVD, zu verstehen, wie die Grundmaterialien der modernen Technologie von Grund auf aufgebaut werden.

Zusammenfassungstabelle:

| CVD-Prozessschritt | Schlüsselaktion | Ergebnis |

|---|---|---|

| 1. Einleitung | Vorläufergase gelangen in die Kammer | Gase werden zur Substratoberfläche transportiert |

| 2. Aktivierung | Energie (Hitze) löst chemische Reaktionen aus | Vorläuferstoffe zerfallen auf dem heißen Substrat |

| 3. Abscheidung | Feststoff bildet sich Schicht für Schicht | Eine gleichmäßige, konforme Dünnschicht wird erzeugt |

| 4. Entfernung der Nebenprodukte | Abfallgase werden aus der Kammer gespült | Reine, hochleistungsfähige Beschichtung bleibt zurück |

Bereit, hochleistungsfähige Dünnschichten mit Präzision aufzubauen?

KINTEKs fortschrittliche CVD- und PECVD-Systeme, gestützt durch unsere tiefgreifende F&E- und interne Fertigungskompetenz, bieten die für Spitzenanwendungen in Halbleitern, Nanotechnologie und fortschrittlichen Materialien erforderliche Kontrolle auf atomarer Ebene und Gleichmäßigkeit.

Unser Team arbeitet mit Ihnen zusammen, um eine Ofenlösung anzupassen – sei es ein Rohrofen, ein Vakuum- & Atmosphärenofen oder ein spezialisiertes CVD/PECVD-System –, die Ihren einzigartigen Prozessanforderungen perfekt entspricht.

Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie unsere CVD-Technologie Ihre Forschung und Entwicklung beschleunigen kann.

Visuelle Anleitung

Ähnliche Produkte

- Geneigte rotierende plasmaunterstützte chemische Abscheidung PECVD-Rohrofenmaschine

- Dia-PECVD-Rohrofen mit Flüssigvergaser PECVD-Maschine

- Sonderanfertigung Vielseitiger CVD-Rohrofen Chemische Gasphasenabscheidung CVD-Ausrüstung Maschine

- CVD-Rohrofenmaschine mit mehreren Heizzonen für die chemische Gasphasenabscheidung

- 600T Vakuum-Induktions-Heißpresse Vakuum-Wärmebehandlung und Sinterofen

Andere fragen auch

- Wie unterscheidet sich die chemische Gasphasenabscheidung (CVD) von der PVD? Wichtige Unterschiede bei Dünnschichtbeschichtungsverfahren

- Was ist der Unterschied zwischen PVD und PECVD? Wählen Sie die richtige Dünnschichtbeschichtungstechnologie

- Was sind die Hauptvorteile von PECVD-Rohröfen im Vergleich zu CVD-Rohröfen? Niedrigere Temperatur, schnellere Abscheidung und mehr

- Was sind Gassperrfolien und wie wird PECVD bei ihrer Herstellung eingesetzt? Entdecken Sie Advanced Packaging Solutions

- Welche Nachteile hat CVD im Vergleich zu PECVD? Wichtige Einschränkungen für Ihr Labor