Freistehende monolithische Materialien, die mittels chemischer Gasphasenabscheidung (CVD) hergestellt werden, zeichnen sich durch ihre außergewöhnliche Reinheit und eine feste Struktur aus, die nahezu vollständig porenfrei ist. Der hochkontrollierte CVD-Prozess synthetisiert reproduzierbare Massenmaterialien mit Leistungseigenschaften, die oft denen von konventionell hergestellten Materialien überlegen sind.

Der Kernwert von CVD für die Herstellung monolithischer Materialien liegt in seinem Bottom-up-, Atom-für-Atom-Aufbau. Diese präzise Kontrolle führt zu einem nahezu perfekten Festkörper, der für außergewöhnliche Reinheit und Dichte entwickelt wurde und Leistungsniveaus erschließt, die durch traditionelle Schmelz-, Guss- oder Pulvermetallurgie-Techniken unerreichbar sind.

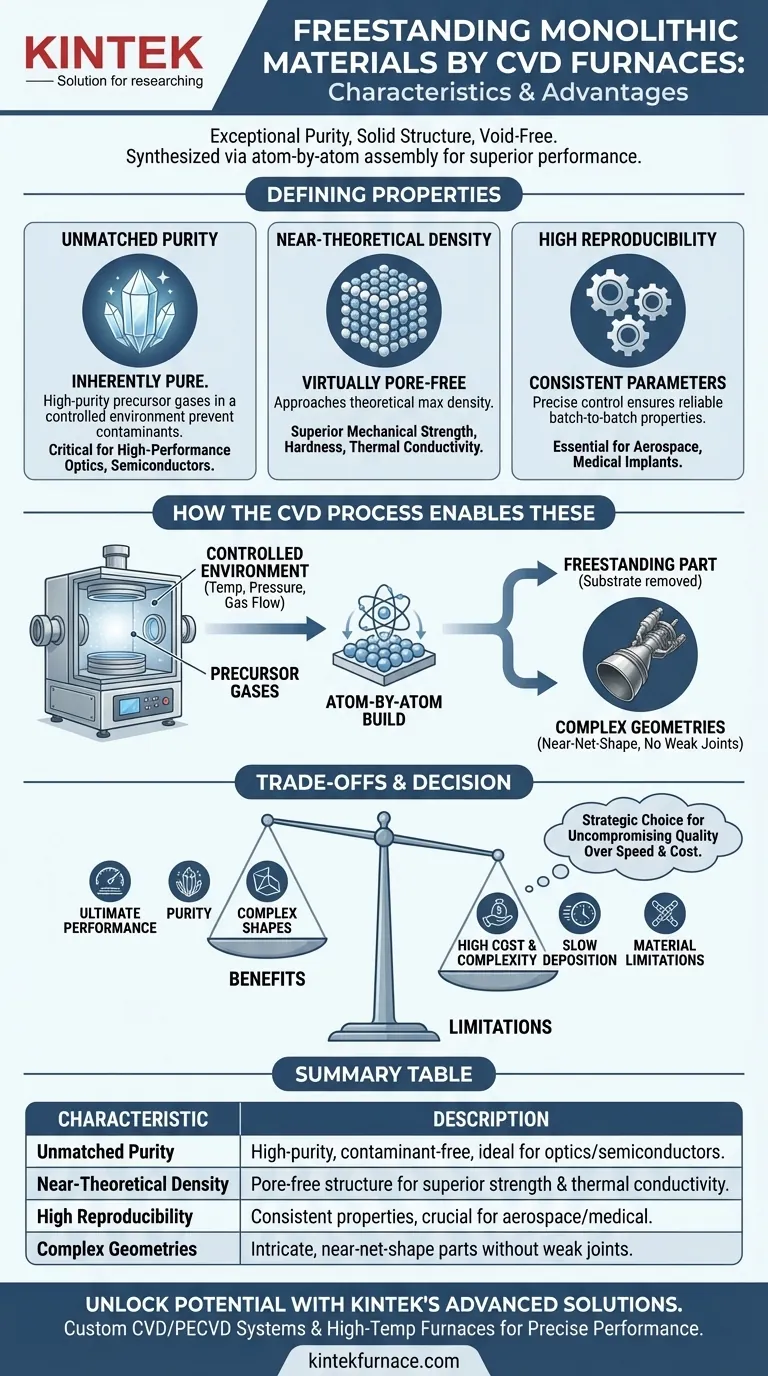

Die entscheidenden Eigenschaften von CVD-Monolithen

Die einzigartige Umgebung in einem CVD-Ofen verleiht dem endgültigen freistehenden Material direkt mehrere Schlüsseleigenschaften. Diese Eigenschaften sind nicht zufällig; sie sind das direkte Ergebnis des Herstellungsprozesses selbst.

Unübertroffene Reinheit

Materialien, die mittels CVD hergestellt werden, sind von Natur aus rein. Der Prozess beginnt mit hochreinen Prekursor-Gasen, und die kontrollierte Abscheidungsumgebung verhindert effektiv das Eindringen von Verunreinigungen.

Diese extreme Reinheit ist entscheidend für Anwendungen, bei denen selbst Spuren von Verunreinigungen die Leistung beeinträchtigen können, wie z. B. in Hochleistungsoptiken, Halbleiterkomponenten oder korrosionsbeständigen Beschichtungen.

Nahezu theoretische Dichte

CVD-Monolithen sind bekannt dafür, außergewöhnlich dicht zu sein, oft erreichen sie die theoretische Maximaldichte des Materials. Das bedeutet, dass sie praktisch frei von mikroskopischen Poren oder Hohlräumen sind, die in Materialien zu finden sind, die durch Sintern oder Gießen hergestellt wurden.

Dieser Mangel an Porosität führt direkt zu überlegenen mechanischen Eigenschaften, einschließlich höherer Festigkeit, Härte und Bruchzähigkeit. Er verbessert auch die Wärmeleitfähigkeit, da keine Hohlräume den Wärmefluss behindern.

Hohe Reproduzierbarkeit

Die präzise, automatisierte Steuerung der CVD-Prozessparameter – wie Temperatur, Druck und Gasflussraten – gewährleistet ein hohes Maß an Konsistenz.

Dies bedeutet, dass die Materialeigenschaften von einem Produktionslauf zum nächsten zuverlässig reproduziert werden können. Für Branchen wie die Luft- und Raumfahrt oder medizinische Implantate ist diese Konsistenz von Charge zu Charge eine nicht verhandelbare Anforderung.

Wie der CVD-Prozess diese Eigenschaften ermöglicht

Die Eigenschaften des Endprodukts spiegeln direkt den Prozess wider, der zu seiner Herstellung verwendet wurde. Die Flexibilität und Präzision moderner CVD-Öfen ermöglichen diese Hochleistungsmaterialien.

Die Rolle einer kontrollierten Umgebung

CVD-Öfen arbeiten als hochkontrollierte chemische Reaktoren. Die Fähigkeit, präzise hohe Temperaturen und Drücke sowie eine exakte Kontrolle über die Gasphasenzusammensetzung aufrechtzuerhalten, ist grundlegend.

Diese Kontrolle ermöglicht die selektive Abscheidung des gewünschten Materials unter Ausschluss unerwünschter Elemente, was der Mechanismus ist, der hohe Reinheit und Dichte gewährleistet.

Aufbau Atom für Atom

Im Gegensatz zum Schmelzen und Erstarren baut CVD das Material Schicht für Schicht auf atomarer oder molekularer Ebene auf. Gasförmige Prekursoren zersetzen sich auf einer beheizten Oberfläche und hinterlassen eine feste Abscheidung.

Dieser methodische, additive Prozess ermöglicht es dem Material, zu einem vollständig dichten Festkörper heranzuwachsen, der sich perfekt an die Form des Substrats oder Dorns anpasst, auf dem es gewachsen ist. Sobald die gewünschte Dicke erreicht ist, kann dieses Substrat entfernt werden, wodurch ein „freistehendes“ monolithisches Teil zurückbleibt.

Herstellung komplexer Geometrien

Da das Material auf einer Oberfläche abgeschieden wird, kann CVD komplexe, endkonturnahe Bauteile herstellen, die durch konventionelle Bearbeitung extrem schwierig oder unmöglich zu fertigen wären.

Dies ermöglicht die Herstellung monolithischer Teile wie Raketendüsen, Tiegel oder komplizierte optische Komponenten ohne die Schwachstellen, die mit Schweißnähten oder Verbindungen verbunden sind.

Die Kompromisse verstehen

Obwohl CVD Materialien mit überlegenen Eigenschaften produziert, ist es nicht für jede Anwendung die ideale Lösung. Das Verständnis seiner Einschränkungen ist entscheidend für eine fundierte Entscheidung.

Hohe Kosten und Komplexität

CVD-Öfen sind anspruchsvolle, teure Geräte. Die Prekursor-Gase können ebenfalls kostspielig sein und erfordern möglicherweise spezielle Handhabungsverfahren, was die Betriebskosten erhöht.

Langsames Abscheidungsraten

Der Aufbau eines Materials Atom für Atom ist ein von Natur aus langsamer Prozess. Für dicke, großvolumige Komponenten kann ein einzelner Produktionslauf Tage oder sogar Wochen dauern. Dies macht CVD für die kostengünstige Massenproduktion ungeeignet.

Materialbeschränkungen

Der CVD-Prozess hängt von der Verfügbarkeit geeigneter chemischer Prekursoren ab, die bei handhabbaren Temperaturen und Drücken flüchtig sind. Das bedeutet, dass nicht alle Materialien mit dieser Methode leicht synthetisiert werden können.

CVD für Ihre Anwendung wählen

Die Entscheidung für CVD-produzierte Monolithen sollte auf einem klaren Verständnis des Hauptziels Ihres Projekts basieren.

- Wenn Ihr Hauptaugenmerk auf ultimativer Leistung und Reinheit liegt: CVD ist oft die einzig praktikable Methode zur Herstellung monolithischer Komponenten, die an die theoretischen Grenzen eines Materials heranreichen.

- Wenn Ihr Hauptaugenmerk auf der Herstellung komplexer, endkonturnaher Teile mit hoher Festigkeit liegt: Die Fähigkeit von CVD, dichte, porenfreie Strukturen auf komplizierten Formen zu erzeugen, macht es zu einer überlegenen Wahl gegenüber der Bearbeitung oder dem Gießen.

- Wenn Ihr Hauptaugenmerk auf einer kostengünstigen Großserienfertigung liegt: Die langsamen Abscheidungsraten und hohen Betriebskosten von CVD bedeuten, dass Sie wahrscheinlich alternative Methoden wie Sintern oder Gießen in Betracht ziehen sollten.

Letztendlich ist die Wahl von CVD für monolithische Materialien eine strategische Entscheidung, um kompromisslose Qualität und Leistung über Geschwindigkeit und Kosten zu priorisieren.

Zusammenfassungstabelle:

| Eigenschaft | Beschreibung |

|---|---|

| Unübertroffene Reinheit | Hochreine Materialien, frei von Verunreinigungen, ideal für Optik und Halbleiter. |

| Nahezu theoretische Dichte | Praktisch porenfreie Struktur für überragende Festigkeit, Härte und Wärmeleitfähigkeit. |

| Hohe Reproduzierbarkeit | Konsistente Eigenschaften über Chargen hinweg, entscheidend für Luft- und Raumfahrt sowie medizinische Implantate. |

| Komplexe Geometrien | Ermöglicht die Herstellung komplexer, endkonturnaher Teile ohne schwache Verbindungen. |

Erschließen Sie das volle Potenzial Ihres Labors mit den fortschrittlichen Hochtemperatur-Ofenlösungen von KINTEK. Durch außergewöhnliche F&E und Eigenfertigung bieten wir Muffel-, Rohr-, Drehrohröfen, Vakuum- & Atmosphäreöfen sowie CVD/PECVD-Systeme, die auf Ihre einzigartigen experimentellen Anforderungen zugeschnitten sind. Unsere starke Tiefenanpassungsfähigkeit gewährleistet präzise Leistung für Anwendungen, die hohe Reinheit, Dichte und Reproduzierbarkeit erfordern. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Lösungen Ihre Materialsynthese verbessern und Innovationen vorantreiben können!

Visuelle Anleitung

Ähnliche Produkte

- CVD-Rohrofenmaschine mit mehreren Heizzonen für die chemische Gasphasenabscheidung

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- Sonderanfertigung Vielseitiger CVD-Rohrofen Chemische Gasphasenabscheidung CVD-Ausrüstung Maschine

- Geneigte rotierende plasmaunterstützte chemische Abscheidung PECVD-Rohrofenmaschine

- Dia-PECVD-Rohrofen mit Flüssigvergaser PECVD-Maschine

Andere fragen auch

- Was sind die Vorteile von CVD-Rohrofen-Sinteranlagen? Erzielen Sie überlegene Materialkontrolle und Reinheit

- Wie lautet der Prozess zur Synthese von Übergangsmetalldichalkogeniden (TMDs) mithilfe von CVD-Rohröfen? Beherrschen Sie das Wachstum hochwertiger Dünnschichten

- Was sind 2D-Heterostrukturen und wie werden sie mithilfe von CVD-Rohröfen hergestellt? Entfesseln Sie die Materialtechnik auf atomarer Ebene

- Warum ist das Rohrdesign bei CVD-Öfen wichtig? Gleichmäßige Abscheidung für hochwertige Filme gewährleisten

- Welche zukünftigen Trends werden in der Entwicklung von CVD-Rohröfen erwartet? Entdecken Sie intelligentere, vielseitigere Systeme