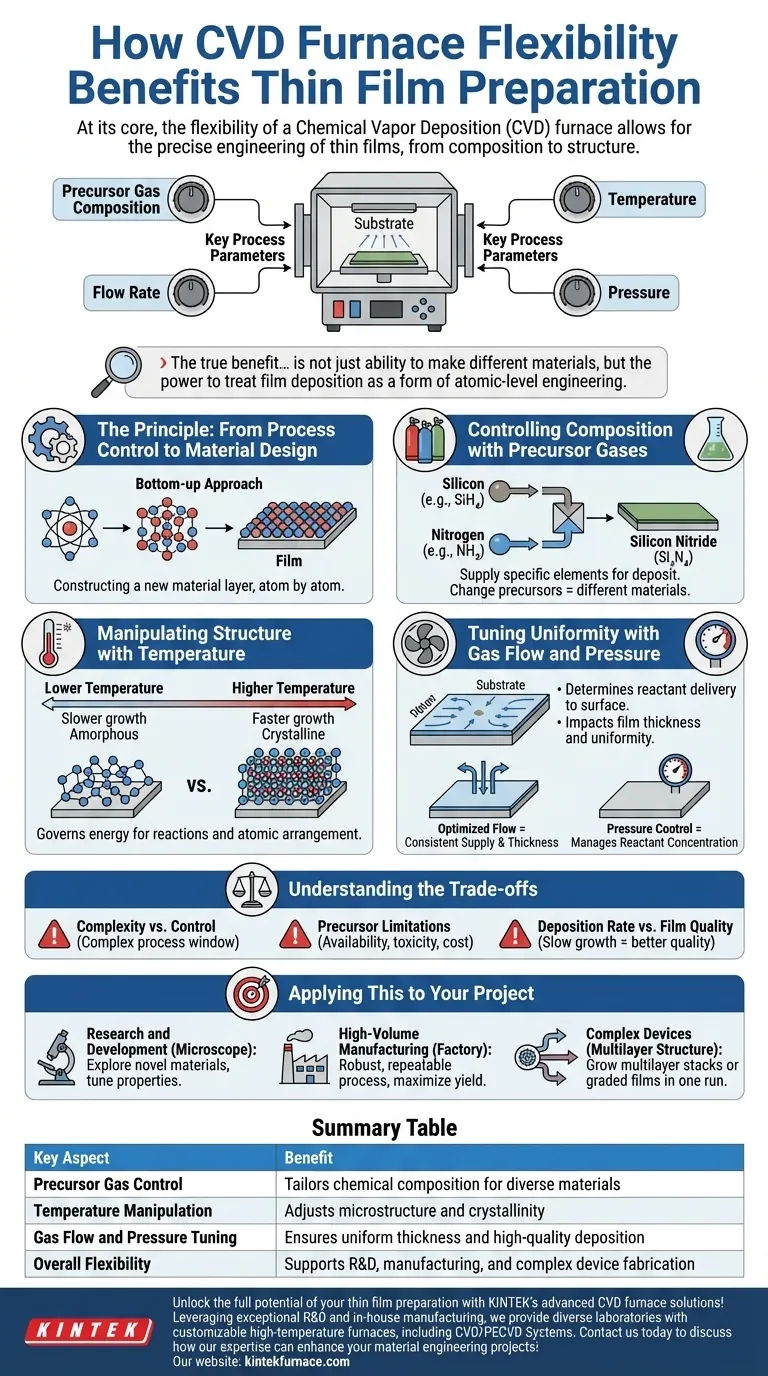

Im Kern ist die Flexibilität eines Chemical Vapor Deposition (CVD)-Ofens sein größter Vorteil, da sie das präzise Engineering von Dünnschichten ermöglicht. Diese Anpassungsfähigkeit ergibt sich aus der Fähigkeit, wichtige Prozessparameter – insbesondere die Zusammensetzung der Vorläufergase, die Durchflussrate, die Temperatur und den Druck – unabhängig voneinander zu steuern, um die chemische Zusammensetzung, die Atomstruktur und die funktionellen Eigenschaften der fertigen Schicht zu bestimmen.

Der wahre Nutzen der Flexibilität eines CVD-Ofens liegt nicht nur in der Fähigkeit, verschiedene Materialien herzustellen, sondern in der Möglichkeit, die Schichtabscheidung als eine Form des Engineerings auf atomarer Ebene zu behandeln. Er bietet ein Werkzeugset, um ein Material von Grund auf neu zu entwerfen und aufzubauen, um ein spezifisches Leistungsziel zu erreichen.

Das Prinzip: Von der Prozesskontrolle zum Materialdesign

Die Stärke der CVD liegt in ihrem „Bottom-up“-Ansatz. Sie beschichten nicht nur eine Oberfläche; Sie konstruieren eine neue Materialschicht, Atom für Atom, indem Sie die chemischen Reaktionen steuern, die auf dieser Oberfläche ablaufen.

Zusammensetzungssteuerung durch Vorläufergase

Die Wahl der Vorläufergase ist die direkteste Kontrolle über die Zusammensetzung der Schicht. Durch das Einleiten verschiedener Gase in die Kammer liefern Sie die spezifischen Elemente, die für die Abscheidung benötigt werden.

Zum Beispiel werden zur Züchtung von Siliziumnitrid (Si₃N₄) Gase eingeführt, die Silizium (wie Silan, SiH₄) und Stickstoff (wie Ammoniak, NH₃) enthalten. Durch den Wechsel dieser Vorläufer können Sie völlig unterschiedliche Materialien abscheiden.

Strukturmanipulation durch Temperatur

Die Temperatur ist der primäre Hebel zur Steuerung der Mikrostruktur und Kristallinität der Schicht. Sie bestimmt die Energie, die für chemische Reaktionen und für die Anordnung der Atome auf dem Substrat zur Verfügung steht.

Höhere Temperaturen erhöhen typischerweise die Reaktionsgeschwindigkeiten und geben den Atomen mehr Mobilität, was die Bildung einer dichten, kristallinen Struktur fördert. Niedrigere Temperaturen können zu einem langsameren Wachstum oder einer amorphen (nicht-kristallinen) Schicht führen.

Abstimmung der Gleichmäßigkeit durch Gasfluss und Druck

Die Dynamik des Gasflusses und der Gesamtsystemdruck bestimmen, wie die Reaktantenmoleküle an die Substratoberfläche geliefert werden. Dies wirkt sich direkt auf die Dicke und Gleichmäßigkeit der Schicht aus.

Ein optimierter Gasfluss stellt sicher, dass alle Bereiche des Substrats eine konsistente Versorgung mit Vorläufern erhalten, wodurch Dickenvariationen vermieden werden. Die Druckregelung hilft, die Konzentration der Reaktanten und die mittlere freie Weglänge der Moleküle zu steuern, was die Abscheidungsrate und -qualität beeinflusst.

Die Kompromisse verstehen

Dieses hohe Maß an Kontrolle ist zwar leistungsstark, birgt aber inhärente Komplexitäten und Einschränkungen, die beherrscht werden müssen.

Komplexität vs. Kontrolle

Die schiere Anzahl voneinander abhängiger Variablen (Temperatur, Druck, Durchflussraten, Gasverhältnisse) erzeugt ein komplexes Prozessfenster. Das Finden des optimalen „Rezepts“ für eine bestimmte Schicht mit den gewünschten Eigenschaften kann ein zeitaufwändiger und iterativer Experimentierprozess sein.

Vorläuferbeschränkungen

Der CVD-Prozess hängt vollständig von der Verfügbarkeit geeigneter chemischer Vorläufer ab. Diese Verbindungen müssen flüchtig genug sein, um als Gas transportiert zu werden, aber reaktiv genug, um bei der gewünschten Temperatur zu zerfallen. Sie können auch teuer, hochgiftig oder pyrophor sein, was erhebliche Sicherheits- und Kostenüberlegungen mit sich bringt.

Abscheidungsrate vs. Schichtqualität

Es besteht oft ein direkter Kompromiss zwischen der Geschwindigkeit der Abscheidung und der Qualität der resultierenden Schicht. Das Erreichen hochgleichmäßiger, kristalliner und fehlerfreier Schichten erfordert oft langsame, sorgfältig kontrollierte Wachstumsraten, was den Herstellungsvolumenstrom beeinflussen kann.

Anwendung auf Ihr Projekt

Ihr Ansatz zur Nutzung der Flexibilität von CVD sollte von Ihrem Endziel geleitet werden.

- Wenn Ihr Hauptaugenmerk auf Forschung und Entwicklung liegt: Nutzen Sie den weiten Parameterraum, um neuartige Materialien zu erforschen, Eigenschaften systematisch abzustimmen und neue Struktur-Eigenschafts-Beziehungen zu entdecken.

- Wenn Ihr Hauptaugenmerk auf der Massenfertigung liegt: Konzentrieren Sie sich darauf, ein robustes, wiederholbares Prozessrezept zu definieren und Parameter festzulegen, um Ausbeute und Konsistenz zu maximieren.

- Wenn Ihr Hauptaugenmerk auf der Erstellung komplexer Bauteile liegt: Nutzen Sie die Fähigkeit, die Gaszusammensetzung und die Bedingungen während des Prozesses zu ändern, um Schichtstapel oder Schichten mit abgestufter Zusammensetzung in einem einzigen Durchlauf zu wachsen.

Letztendlich bedeutet die Beherrschung eines CVD-Ofens, eine gewünschte Materialeigenschaft in einen spezifischen Satz von Prozessparametern zu übersetzen.

Zusammenfassungstabelle:

| Wichtiger Aspekt | Vorteil |

|---|---|

| Vorläufergassteuerung | Maßgeschneiderte chemische Zusammensetzung für diverse Materialien wie Siliziumnitrid |

| Temperaturmanipulation | Stellt die Mikrostruktur und Kristallinität für gewünschte Schichteigenschaften ein |

| Abstimmung von Gasfluss und Druck | Gewährleistet gleichmäßige Dicke und qualitativ hochwertige Abscheidung |

| Gesamtflexibilität | Unterstützt F&E, Fertigung und komplexe Bauteilherstellung |

Schöpfen Sie das volle Potenzial Ihrer Dünnschichtpräparation mit den fortschrittlichen CVD-Ofenlösungen von KINTEK aus! Durch die Nutzung unserer hervorragenden F&E- und Fertigungskompetenz bieten wir verschiedenen Laboren anpassbare Hochtemperaturöfen, einschließlich CVD/PECVD-Systemen. Unsere tiefgreifenden Anpassungsmöglichkeiten gewährleisten eine präzise Ausrichtung auf Ihre einzigartigen experimentellen Anforderungen, sei es für Forschung, Großserienproduktion oder die Entwicklung komplexer Bauteile. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Expertise Ihre Materialentwicklungsprojekte verbessern kann!

Visuelle Anleitung

Ähnliche Produkte

- Sonderanfertigung Vielseitiger CVD-Rohrofen Chemische Gasphasenabscheidung CVD-Ausrüstung Maschine

- CVD-Rohrofenmaschine mit mehreren Heizzonen für die chemische Gasphasenabscheidung

- Geneigte rotierende plasmaunterstützte chemische Abscheidung PECVD-Rohrofenmaschine

- Dia-PECVD-Rohrofen mit Flüssigvergaser PECVD-Maschine

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

Andere fragen auch

- Wie funktioniert ein CVD-Rohrofen? Präzise Dünnschichtabscheidung für Ihr Labor erreichen

- Warum sind fortschrittliche Materialien und Verbundwerkstoffe wichtig? Entfesseln Sie Leistung der nächsten Generation in Luft- und Raumfahrt, Automobilindustrie und mehr

- Warum sind CVD-Rohrofen-Sinteranlagen für die Forschung und Produktion von 2D-Materialien unverzichtbar? Erschließen Sie atomare Präzision

- Welche Arten der Atmosphärenkontrolle unterstützt ein CVD-Rohrofen? Meister-Vakuum- und Gasregelung für Präzision

- Welche Rolle spielen CVD-Rohröfen-Sinteranlagen bei der Synthese von 2D-Materialien? Ermöglichung von hochwertigem Atomlagenwachstum