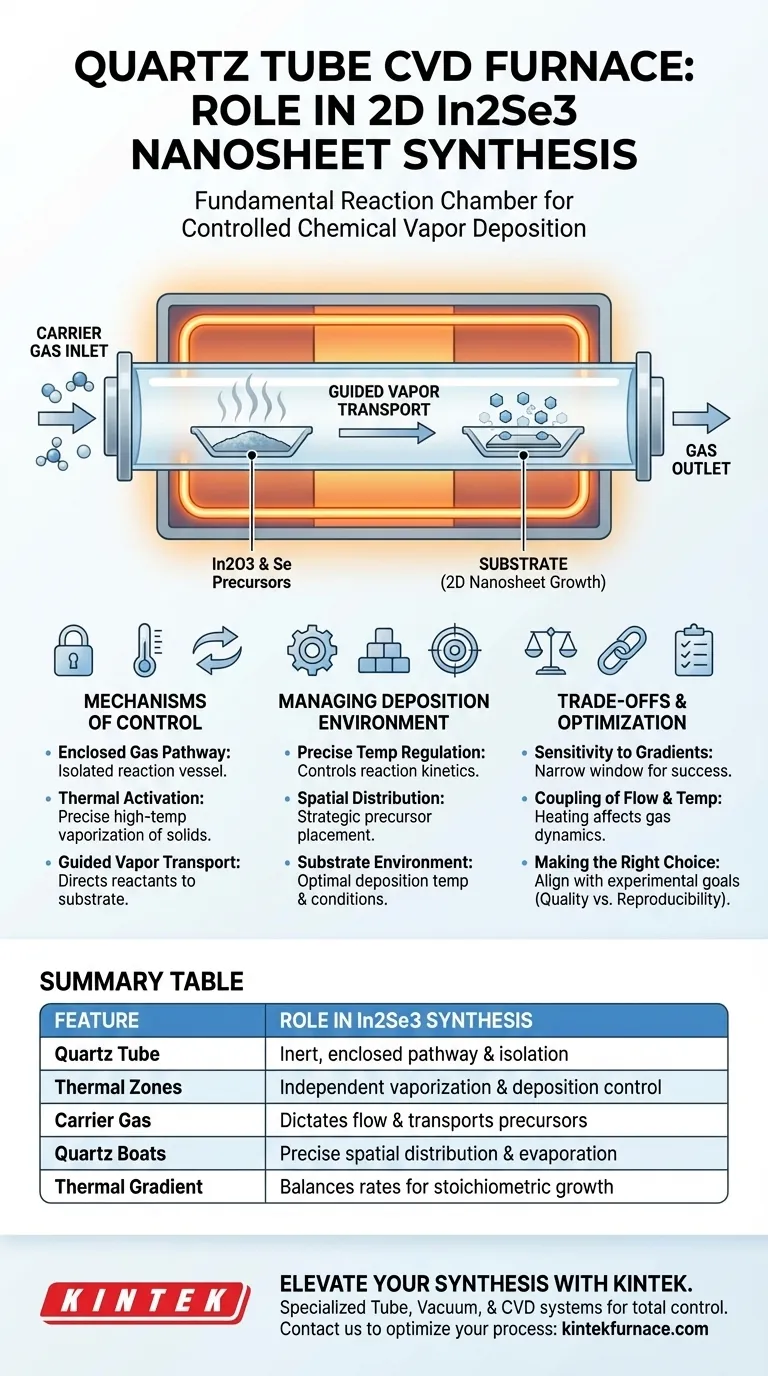

Der Quarzrohr-CVD-Ofen fungiert als grundlegende Reaktionskammer für die Synthese von 2D-In2Se3-Nanoschichten und bietet die streng kontrollierte Umgebung, die für die chemische Gasphasenabscheidung erforderlich ist. Er ermöglicht das präzise Erhitzen, das zum Verdampfen fester Vorläufer – insbesondere In2O3 und Selen (Se)-Pulver – erforderlich ist, und stellt einen geschlossenen Weg für ein Trägergas bereit, um diese Dämpfe zu einem nachgeschalteten Substrat für das Wachstum zu transportieren.

Kernbotschaft Der Ofen ist nicht nur eine Wärmequelle; er ist ein Strömungsreaktor, der die Sublimation von Feststoffen mit der Dynamik des Gastransports synchronisiert. Seine Hauptfunktion besteht darin, einen stabilen Temperaturgradienten zu erzeugen, der es den Vorläufern ermöglicht, bei unterschiedlichen Raten zu verdampfen, während sichergestellt wird, dass die Reaktion und Abscheidung ausschließlich auf dem Zielsubstrat stattfinden.

Die Kontrollmechanismen

Der geschlossene Gasweg

Das Quarzrohr dient als Isolationsgefäß und trennt die Reaktion von der Außenatmosphäre.

Diese geschlossene Umgebung ermöglicht die Einleitung eines spezifischen Trägergases. Das Gas bestimmt die Strömungsrichtung und sorgt dafür, dass die Reaktanten vorhersehbar von der Quellzone zur Abscheidungszone gelangen.

Thermische Aktivierung von Vorläufern

Die Synthese kann erst stattfinden, wenn die festen Ausgangsmaterialien in die Gasphase umgewandelt wurden.

Der Ofen wendet präzise hohe Temperaturen an, um In2O3 und Se-Pulver zu verdampfen. Ohne diese thermische Energie würden die Vorläufer inerte Feststoffe bleiben und nicht am Abscheidungsprozess teilnehmen können.

Gelenkter Dampftransport

Nach dem Verdampfen müssen die In2Se3-Komponenten zum Substrat transportiert werden, ohne vorzeitig zu reagieren.

Die Geometrie des Ofens und die Gasströmung leiten diese Dämpfe nach unten. Dieser Transportmechanismus stellt sicher, dass die chemische Reaktion auf der Oberfläche des Substrats und nicht an den Rohrwandungen oder in der Gasphase stattfindet.

Verwaltung der Abscheidungsumgebung

Präzise Temperaturregelung

Die Qualität der endgültigen 2D-Nanoschichten hängt stark von der Stabilität der Reaktionstemperatur ab.

Die Ofenkammer hält spezifische Sollwerte zur Steuerung der Reaktionskinetik. Dies stellt sicher, dass sich die Vorläufer bei einer Rate zersetzen und zu In2Se3 rekombinieren, die das Wachstum von 2D-Schichten gegenüber der Massivkristallbildung begünstigt.

Räumliche Verteilung der Vorläufer

Die Platzierung der Ausgangsmaterialien im Rohr ist ebenso entscheidend wie die Temperatur selbst.

Quarzschiffchen, die In2O3 und Se enthalten, werden in bestimmten Abständen positioniert, wobei Selen oft stromaufwärts platziert wird. Diese räumliche Anordnung nutzt das Temperaturprofil des Ofens, um die Verdampfungsraten chemisch unterschiedlicher Vorläufer unabhängig voneinander zu steuern.

Substratumgebung

Die letzte Phase des Prozesses findet stromabwärts statt, wo sich das Substrat befindet.

Der Ofen hält in dieser Zone eine spezifische Abscheidungstemperatur aufrecht. Diese Temperatur muss niedrig genug sein, um die Kondensation und Kristallisation von In2Se3 zu ermöglichen, aber hoch genug, um hochwertige, kristalline Nanoschichten zu gewährleisten.

Verständnis der Kompromisse

Empfindlichkeit gegenüber Gradienten

Die Abhängigkeit von Temperaturgradienten schafft ein enges Zeitfenster für den Erfolg.

Wenn das Temperaturprofil über das Rohr nicht perfekt kalibriert ist, kann Selen zu schnell verdampfen, bevor die Indiumquelle aktiv ist. Dies führt zu stöchiometrischem Wachstum oder unvollständigen Reaktionen.

Kopplung von Strömung und Temperatur

In einem Standard-Rohrrohröfen beeinflusst die Änderung der Temperatur oft die Gasströmungsdynamik (Konvektion).

Die Anpassung der Wärme, um die Vorläuferverdampfung zu erhöhen, kann unbeabsichtigt das Strömungsprofil in der Nähe des Substrats verändern. Diese Kopplung erschwert die unabhängige Steuerung von Variablen und erfordert eine strenge Kalibrierung.

Die richtige Wahl für Ihr Ziel treffen

Um die Synthese von In2Se3 zu optimieren, müssen Sie den Betrieb Ihres Ofens an Ihre spezifischen experimentellen Bedürfnisse anpassen.

- Wenn Ihr Hauptaugenmerk auf der Kristallqualität liegt: Priorisieren Sie einen Ofen mit Mehrzonenregelung, um die Temperatur der Vorläuferverdampfung von der Temperatur der Substratabscheidung zu entkoppeln.

- Wenn Ihr Hauptaugenmerk auf der Reproduzierbarkeit liegt: Standardisieren Sie streng die räumliche Positionierung Ihrer Quarzschiffchen, da geringfügige Positionsverschiebungen die Dampfkonzentration drastisch verändern können.

Die Beherrschung des Temperaturgradienten ist der wichtigste Faktor für den Übergang von zufälligem Wachstum zur kontrollierten 2D-Synthese.

Zusammenfassungstabelle:

| Merkmal | Rolle bei der In2Se3-Synthese |

|---|---|

| Quarzrohr | Bietet einen inerten, geschlossenen Reaktionsweg und atmosphärische Isolation. |

| Temperaturzonen | Reguliert unabhängig die Verdampfung von In2O3/Se und die Substratabscheidung. |

| Trägergas | Bestimmt die Strömungsrichtung und transportiert verdampfte Vorläufer nach unten. |

| Quarzschiffchen | Sorgt für präzise räumliche Verteilung und Verdampfungsraten der Ausgangsmaterialien. |

| Temperaturgradient | Gleicht Sublimationsraten aus, um stöchiometrisches 2D-Kristallwachstum zu gewährleisten. |

Verbessern Sie Ihre 2D-Material-Synthese mit KINTEK

Präzise Temperaturgradienten sind der Unterschied zwischen zufälligem Wachstum und hochwertigen 2D-In2Se3-Nanoschichten. Mit Experten-F&E und Weltklasse-Fertigung bietet KINTEK spezialisierte Röhren-, Vakuum- und CVD-Systeme, die Ihnen die vollständige Kontrolle über Ihre Reaktionsumgebung geben.

Ob Sie eine Mehrzonen-Temperaturregelung oder einen vollständig anpassbaren Ofen für einzigartige Laboranforderungen benötigen, unser Team steht bereit, Ihnen zu helfen, reproduzierbare Ergebnisse zu erzielen.

Kontaktieren Sie KINTEK noch heute, um Ihren CVD-Prozess zu optimieren

Visuelle Anleitung

Referenzen

- Dasun P. W. Guruge, Dmitri Golberg. Thermal Phase‐Modulation of Thickness‐Dependent CVD‐Grown 2D In<sub>2</sub>Se<sub>3</sub>. DOI: 10.1002/adfm.202514767

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- Sonderanfertigung Vielseitiger CVD-Rohrofen Chemische Gasphasenabscheidung CVD-Ausrüstung Maschine

- Labor-Quarz-Rohrofen RTP Heiz-Rohrofen

- Vertikaler Labor-Quarz-Rohrofen Rohrofen

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

Andere fragen auch

- Was sind die verschiedenen Arten von CVD-Prozessen? Erforschen Sie die wichtigsten Varianten für die Dünnschichtabscheidung

- Was sind die Einschränkungen oder Herausforderungen des CVD-Prozesses? Verstehen Sie die wichtigsten Hürden für bessere Entscheidungen

- Welche Materialtypen können mittels CVI abgeschieden werden? Entdecken Sie vielseitige Dünnschichten für fortschrittliche Anwendungen

- Was sind die Nachteile von CVD? Abwägung von hohen Kosten, Komplexität und Einschränkungen

- Welche Rolle spielt die Gold (Au)-Katalysatorschicht beim VLS-Wachstum von ZnO-Nanodrähten? Master Precision Synthesis

- Wie werden CVD-Prozesse anhand der Betriebsbedingungen kategorisiert? Erforschen Sie die wichtigsten Typen und Anwendungen

- Was ist die Zusammenfassung des CVD-Prozesses? Beherrschen Sie die Dünnschichtabscheidung für Hochleistungsmaterialien

- Wofür wird ein chemisches Gasphasenabscheidungs-(CVD)-Ofen verwendet? Präzisionsdünnschichten für Elektronik & Materialien