Obwohl die Chemische Gasphasenabscheidung (CVD) eine leistungsstarke Technik zur Herstellung hochwertiger Dünnschichten ist, ist sie keine universelle Lösung. Ihre Haupteinschränkungen sind die extrem hohen erforderlichen Temperaturen, die die Materialkompatibilität einschränken, sowie erhebliche betriebliche Komplexitäten, einschließlich hoher Kosten, der Notwendigkeit präziser Steuerung und strenger Sicherheitsprotokolle aufgrund der Verwendung gefährlicher Gase.

Die Kernherausforderung bei CVD liegt nicht in ihrer Wirksamkeit, sondern in ihrer Durchführbarkeit. Der Prozess erzeugt ausgezeichnete, gleichmäßige Beschichtungen, aber seine anspruchsvollen Betriebsbedingungen in Bezug auf Temperatur, Kosten und Sicherheit machen ihn zu einem spezialisierten Werkzeug und nicht zu einer allgemeinen Beschichtungsmethode.

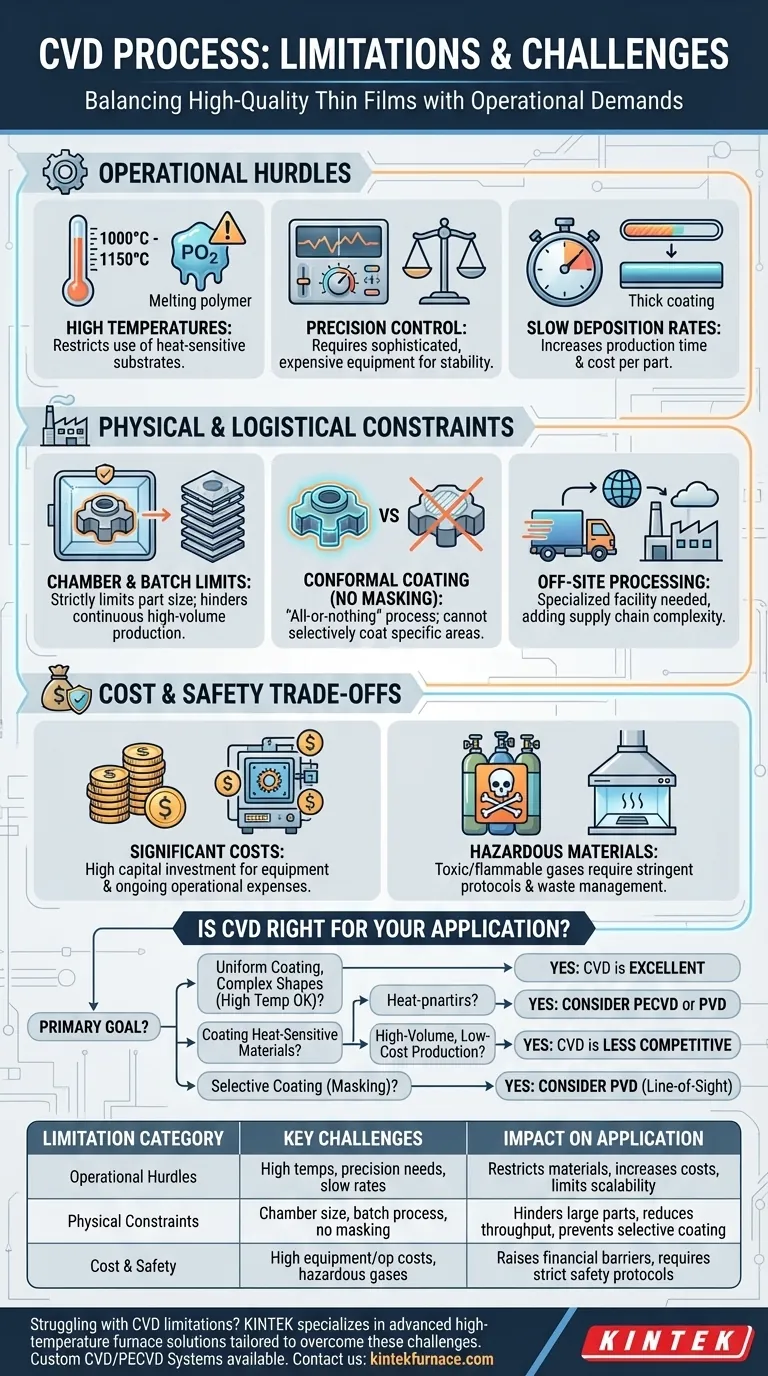

Die operativen Hürden von CVD

Um die Einschränkungen von CVD zu verstehen, müssen wir uns zunächst die inhärenten Anforderungen des Prozesses selbst ansehen. Dies sind keine Fehler, sondern grundlegende Merkmale, die sein Anwendungsspektrum definieren.

Anspruchsvolle Hochtemperaturbedingungen

Die chemischen Reaktionen im Herzen des CVD-Prozesses erfordern oft erhebliche thermische Energie. Viele CVD-Prozesse arbeiten bei Temperaturen zwischen 1000°C und 1150°C.

Diese intensive Hitze ist ein großes Hindernis, da sie die Verwendung hitzeempfindlicher Substrate wie Polymere oder bestimmte Metalllegierungen, die sich verformen oder schmelzen würden, ausschließt.

Die Notwendigkeit präziser Kontrolle

Die Qualität einer CVD-Schicht hängt direkt von der Stabilität der Reaktionsumgebung ab. Jede Abweichung der Prozessparameter kann zu Defekten in der endgültigen Beschichtung führen.

Faktoren wie Temperatur, Druck und Gasflussraten müssen mit äußerster Präzision gesteuert werden. Die Aufrechterhaltung dieser Stabilität ist komplex und erfordert anspruchsvolle und daher teure Ausrüstung.

Langsame Abscheideraten

Im Vergleich zu anderen Methoden wie der Physikalischen Gasphasenabscheidung (PVD) kann der CVD-Prozess relativ langsam sein.

Diese langsamere Wachstumsrate der Schicht erhöht die Produktionszeit und damit die Gesamtkosten pro Teil, insbesondere bei dickeren Beschichtungen.

Die physikalischen und logistischen Einschränkungen

Über die betrieblichen Herausforderungen hinaus steht CVD vor physikalischen Einschränkungen, die seine Skalierbarkeit und die Art der Teile, die es aufnehmen kann, beeinflussen.

Kammergröße und Chargenverarbeitung

Teile müssen in eine abgedichtete Reaktionskammer eingebracht werden. Die Abmessungen dieser Kammer begrenzen streng die maximale Größe jeder Komponente, die beschichtet werden kann.

Darüber hinaus erfordert diese Einrichtung eine Chargenverarbeitung (Batch Processing). Dies kann die Vorlaufzeiten verlängern und macht es schwierig, den Prozess für eine kontinuierliche Massenproduktion mit hohem Volumen zu skalieren.

Die „Alles-oder-Nichts“-Beschichtung

CVD ist ein konformer Beschichtungsprozess, was bedeutet, dass die Vorläufergase reagieren und einen Film auf jeder einzelnen freiliegenden Oberfläche des Teils abscheiden.

Es ist nicht möglich, bestimmte Bereiche abzuschirmen, um eine Beschichtung zu verhindern. Wenn eine selektive Beschichtung erforderlich ist, ist CVD oft die falsche Wahl.

Prozessierung außerhalb des Standorts

CVD ist ein spezialisierter Industrieprozess, der nicht in einer typischen Fertigungsanlage durchgeführt werden kann. Teile müssen an einen spezialisierten Beschichtungsdienstleister gesendet werden, was die Komplexität und Zeit in der Lieferkette erhöht.

Die Abwägungen verstehen: Kosten und Sicherheit

Die praktische Umsetzung von CVD beinhaltet erhebliche finanzielle und sicherheitstechnische Überlegungen, die jedes Team abwägen muss.

Erhebliche Ausrüstungs- und Betriebskosten

Die für CVD erforderliche Spezialausrüstung – einschließlich des Hochtemperaturofens, der Vakuumsysteme und der Gashandhabungssteuerungen – stellt eine erhebliche Investition dar.

Auch die Betriebskosten sind hoch, angetrieben durch den Energieverbrauch, den Preis hochreiner Vorläufergase und die Notwendigkeit qualifizierter Techniker für den Betrieb und die Wartung der Systeme.

Umgang mit Gefahrstoffen

Die in CVD verwendeten Vorläufergase sind oft giftig, entzündlich oder korrosiv. Diese Realität erfordert strenge Sicherheitsprotokolle und Infrastruktur, um das Personal zu schützen.

Darüber hinaus erzeugen die chemischen Reaktionen gefährliche Nebenprodukte, die ordnungsgemäß gehandhabt und entsorgt werden müssen. Dies erfordert effektive Abgaswäscher und Abfallmanagementsysteme, um sowohl die Sicherheit des Bedieners als auch die Einhaltung von Umweltvorschriften zu gewährleisten.

Ist CVD die richtige Wahl für Ihre Anwendung?

Die Auswahl einer Beschichtungstechnologie erfordert die Abstimmung ihrer Fähigkeiten und Einschränkungen mit Ihrem Hauptziel.

- Wenn Ihr Hauptaugenmerk auf einer perfekt gleichmäßigen Beschichtung komplexer Formen liegt: CVD ist ein ausgezeichneter Kandidat, vorausgesetzt, das Substrat hält den hohen Prozesstemperaturen stand.

- Wenn Ihr Hauptaugenmerk auf der Beschichtung hitzeempfindlicher Materialien liegt: Traditionelles Hochtemperatur-CVD ist ungeeignet, und Sie sollten Alternativen wie Plasma-Enhanced CVD (PECVD) oder PVD in Betracht ziehen.

- Wenn Ihr Hauptaugenmerk auf der volumenstarken, kostengünstigen Produktion liegt: Die Chargenverarbeitung, die langsamen Abscheideraten und die hohen Betriebskosten von CVD machen es für dieses Ziel weniger wettbewerbsfähig.

- Wenn Ihr Hauptaugenmerk darauf liegt, nur einen bestimmten Bereich eines Teils zu beschichten: CVD ist aufgrund seiner Unfähigkeit zur Maskierung eine schlechte Wahl; ein Sichtlinienprozess wie PVD passt besser.

Letztendlich ist die Wahl von CVD eine Entscheidung, die die Abwägung seiner überlegenen Schichtqualität gegenüber seinen erheblichen betrieblichen, finanziellen und sicherheitstechnischen Anforderungen erfordert.

Zusammenfassungstabelle:

| Einschränkungskategorie | Wesentliche Herausforderungen | Auswirkungen auf die Anwendung |

|---|---|---|

| Operative Hürden | Hohe Temperaturen (1000-1150°C), Bedarf an präziser Steuerung, langsame Abscheideraten | Schränkt Materialverträglichkeit ein, erhöht Kosten, begrenzt Skalierbarkeit |

| Physikalische Einschränkungen | Kammergrößenbeschränkungen, Chargenverarbeitung, konforme Beschichtung (kein Maskieren) | Hindert große Teile, reduziert den Durchsatz, verhindert selektive Beschichtung |

| Kosten und Sicherheit | Hohe Ausrüstungs-/Betriebskosten, gefährliche Gase und Nebenprodukte | Erhöht finanzielle Barrieren, erfordert strenge Sicherheitsprotokolle |

Haben Sie Probleme mit CVD-Einschränkungen in Ihrem Labor? KINTEK ist spezialisiert auf fortschrittliche Hochtemperatur-Ofenlösungen, die darauf zugeschnitten sind, diese Herausforderungen zu meistern. Durch die Nutzung hervorragender F&E und Eigenfertigung bieten wir Muffel-, Rohr-, Drehrohrofen, Vakuum- & Atmosphärenöfen sowie CVD/PECVD-Systeme mit tiefer Anpassung, um Ihre einzigartigen experimentellen Anforderungen zu erfüllen. Verbessern Sie Ihre Beschichtungsprozesse mit unserer zuverlässigen, sicheren und kostengünstigen Ausrüstung. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir den Erfolg Ihres Labors unterstützen können!

Visuelle Anleitung

Ähnliche Produkte

- Sonderanfertigung Vielseitiger CVD-Rohrofen Chemische Gasphasenabscheidung CVD-Ausrüstung Maschine

- Geneigte rotierende plasmaunterstützte chemische Abscheidung PECVD-Rohrofenmaschine

- Dia-PECVD-Rohrofen mit Flüssigvergaser PECVD-Maschine

- CVD-Rohrofenmaschine mit mehreren Heizzonen für die chemische Gasphasenabscheidung

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

Andere fragen auch

- Wo wird ein CVD-Rohrofen häufig eingesetzt? Unverzichtbar für Hightech-Materialien und Elektronik

- Welche Rolle spielen CVD-Rohröfen-Sinteranlagen bei der Synthese von 2D-Materialien? Ermöglichung von hochwertigem Atomlagenwachstum

- Welche Temperaturbereiche können ein CVD-Rohrofen mit unterschiedlichen Rohrmaterialien erreichen? Schalten Sie hochpräzise Hochtemperaturmessungen für Ihr Labor frei

- Welche Branchen und Forschungsbereiche profitieren von CVD-Rohrofen-Sinteranlagen für 2D-Materialien? Entsperren Sie Technologieinnovationen der nächsten Generation

- Warum ist ein CVD-Rohrofen für die Materialwissenschaft und Nanotechnologie unerlässlich? Erschließen Sie Präzision bei der Materialsynthese