Im Grunde genommen ist die Chemical Vapor Deposition (CVD) kein einzelner Prozess, sondern eine Familie von Technologien zur Herstellung von Hochleistungsdünnschichten. Die Haupttypen unterscheiden sich nach ihrer Energiequelle und dem Betriebsdruck, darunter Atmospheric Pressure CVD (APCVD) für Hochgeschwindigkeitsabscheidung, Low-Pressure CVD (LPCVD) für hohe Gleichmäßigkeit, Plasma-Enhanced CVD (PECVD) für Niedertemperaturprozesse und Metal-Organic CVD (MOCVD) zur Herstellung spezifischer kristalliner Materialien.

Den „besten“ CVD-Prozess gibt es nicht. Die entscheidende Entscheidung ist ein strategischer Kompromiss zwischen Filmqualität, Abscheidungsgeschwindigkeit, Prozesstemperatur und Kosten, wobei jede Variante optimiert ist, um ein anderes technisches Problem zu lösen.

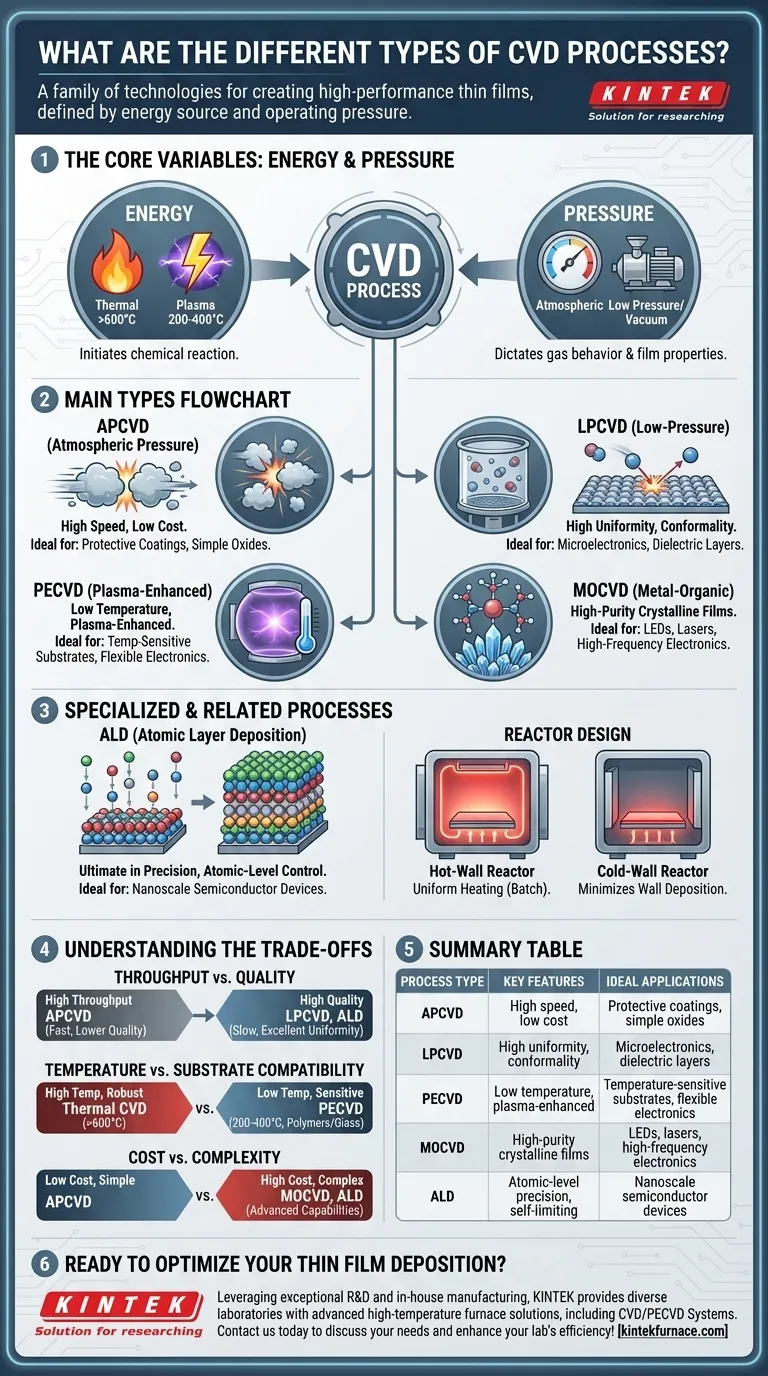

Die Kernvariablen: Energie und Druck

Das Verständnis eines jeden CVD-Prozesses beginnt mit zwei grundlegenden Parametern: der Energie, die zur Initiierung der chemischen Reaktion verwendet wird, und dem Druck in der Reaktionskammer. Diese beiden Faktoren bestimmen nahezu alles über die Eigenschaften des Endfilms.

H3: Thermische CVD: Die Grundlage

Die thermische CVD ist die grundlegendste Form des Prozesses. Sie verwendet hohe Temperaturen (oft >600°C), um die Aktivierungsenergie bereitzustellen, die für die Reaktion der Vorläufergase und deren Abscheidung auf einem Substrat erforderlich ist.

Diese Methode ist konzeptionell einfach und kann sehr reine, hochwertige Filme erzeugen. Ihre Haupteinschränkung sind die hohen Temperaturen, die empfindliche Substrate, wie solche mit bereits integrierten Schaltkreisen, beschädigen oder verziehen können.

H3: Plasma-Enhanced CVD (PECVD): Die Niedertemperaturlösung

PECVD überwindet die Temperaturbeschränkungen der thermischen CVD. Anstatt sich nur auf Wärme zu verlassen, verwendet es ein elektrisches Feld, um ein Plasma, ein ionisiertes Gas, zu erzeugen.

Dieses Plasma liefert die Energie, um die Vorläufergase bei viel niedrigeren Temperaturen (typischerweise 200-400°C) aufzubrechen. Dies macht PECVD unerlässlich für die Abscheidung von Filmen auf temperaturempfindlichen Materialien wie Kunststoffen oder vollständig fertigen Halbleiterwafern.

Wie der Betriebsdruck den Prozess definiert

Der Druck in der Reaktorkammer beeinflusst dramatisch, wie sich Gasmoleküle bewegen und reagieren, was sich direkt auf die Qualität und Gleichmäßigkeit des abgeschiedenen Films auswirkt.

H3: Atmospheric Pressure CVD (APCVD): Für Geschwindigkeit und Durchsatz

APCVD arbeitet bei normalem atmosphärischem Druck. Dies macht den Einsatz teurer und langsamer Vakuumpumpsysteme überflüssig, wodurch der Prozess schnell und kostengünstig wird.

Bei diesem Druck stoßen Gasmoleküle jedoch häufig zusammen. Dies kann zu unerwünschten Reaktionen in der Gasphase führen, bevor sie das Substrat erreichen, was möglicherweise die Filmqualität und -gleichmäßigkeit verringert. Es eignet sich am besten für Anwendungen, bei denen ein hoher Durchsatz wichtiger ist als eine perfekte Filmstruktur.

H3: Low-Pressure CVD (LPCVD): Für Qualität und Konformität

LPCVD arbeitet unter Vakuum (weit unterhalb des atmosphärischen Drucks). Dies erhöht die freie Weglänge der Gasmoleküle, was bedeutet, dass sie sich weiter bewegen, bevor sie kollidieren.

Infolgedessen wird das Geschehen auf der Substratoberfläche und nicht in dem darüber liegenden Gas dominiert. Dies führt zu Filmen mit ausgezeichneter Gleichmäßigkeit und Konformität – der Fähigkeit, komplexe dreidimensionale Strukturen gleichmäßig zu beschichten. Es ist ein Arbeitstier der Halbleiterindustrie.

Spezialisierte Prozesse für erweiterte Anforderungen

Da die Technologie immer höhere Anforderungen an Materialien stellt, wurden spezialisierte CVD-Varianten entwickelt, um sehr spezifische Anforderungen zu erfüllen.

H3: Metal-Organic CVD (MOCVD): Für hochreine kristalline Filme

MOCVD ist ein spezifischer Typ der thermischen CVD, der metallorganische Vorläufer verwendet – komplexe Moleküle, die ein Metallatom enthalten, das an organische Gruppen gebunden ist.

Dieser Prozess ist der Industriestandard für die Herstellung hochwertiger Verbindungshalbleiter, wie Galliumarsenid (GaAs) und Galliumnitrid (GaN), die in LEDs, Lasern und Hochfrequenzelektronik verwendet werden. Die Wahl des Vorläufers ermöglicht eine präzise Kontrolle über die Zusammensetzung des Endmaterials.

H3: Atomic Layer Deposition (ALD): Die ultimative Präzision

ALD, oft als Unterklasse der CVD betrachtet, bringt die Präzision auf die atomare Ebene. Anstatt eines kontinuierlichen Gasflusses verwendet ALD sequentielle, selbstlimitierende Impulse verschiedener Vorläufer.

Jeder Impuls scheidet genau eine Atomlage ab und scheidet unabhängig von der Belichtungszeit nicht mehr ab. Dies bietet eine unübertroffene Kontrolle der Filmdicke im Angström-Bereich, was für moderne Halbleiterbauelemente im Nanomaßstab absolut entscheidend ist.

H3: Reaktorgeometrie: Hot-Wall vs. Cold-Wall

Auch die Reaktorkonfiguration definiert den Prozess. In einem Hot-Wall-Reaktor werden die Kammerwände zusammen mit dem Substrat beheizt, was ideal für eine gleichmäßige Erwärmung bei der Chargenverarbeitung ist. In einem Cold-Wall-Reaktor wird nur das Substrat beheizt, wodurch eine unerwünschte Filmbildung an den Kammerwänden minimiert wird.

Die Kompromisse verstehen

Die Auswahl eines CVD-Prozesses beinhaltet das Abwägen konkurrierender Prioritäten. Keine Methode ist in allen Aspekten überlegen; jede stellt einen anderen Optimierungspunkt dar.

H3: Durchsatz vs. Qualität

APCVD bietet den höchsten Durchsatz, oft jedoch auf Kosten der Filmreinheit und Gleichmäßigkeit. Im Gegensatz dazu liefern LPCVD und ALD außergewöhnliche Qualität und Konformität, sind aber deutlich langsamere Prozesse.

H3: Temperatur vs. Substratverträglichkeit

Die thermische CVD ist einfach, aber ihre hohen Temperaturen beschränken sie auf robuste Substrate wie Siliziumwafer. Der Hauptvorteil von PECVD ist seine niedrige Abscheidungstemperatur, die den Einsatz auf Polymeren, Glas und Geräten ermöglicht, die thermischer Belastung nicht standhalten.

H3: Kosten vs. Komplexität

APCVD-Systeme sind im Allgemeinen die einfachsten und kostengünstigsten. LPCVD- und PECVD-Systeme erfordern Vakuumeinrichtungen, was die Kosten erhöht. MOCVD- und ALD-Systeme sind hochkomplex und teuer und werden für Anwendungen reserviert, bei denen ihre einzigartigen Fähigkeiten in Bezug auf Materialqualität oder Dickenkontrolle nicht verhandelbar sind.

Den richtigen CVD-Prozess für Ihr Ziel auswählen

Die primäre Anforderung Ihrer Anwendung leitet Ihre Wahl der Technologie.

- Wenn Ihr Hauptaugenmerk auf maximalem Durchsatz und niedrigen Kosten liegt: APCVD ist Ihr Ausgangspunkt für Anwendungen wie die Abscheidung von Schutzschichten oder einfachen Oxidschichten.

- Wenn Ihr Hauptaugenmerk auf hoher Gleichmäßigkeit und der Beschichtung komplexer Formen liegt: LPCVD ist der Industriestandard für kritische Dielektrikum- und Polysiliziumschichten in der Mikroelektronik.

- Wenn Ihr Hauptaugenmerk auf der Abscheidung auf temperaturempfindlichen Substraten liegt: PECVD ist die notwendige Wahl für Anwendungen mit Kunststoffen, fertigen Schaltungen oder flexibler Elektronik.

- Wenn Ihr Hauptaugenmerk auf dem Wachstum hochreiner kristalliner Filme für die Optoelektronik liegt: MOCVD ist das Spezialwerkzeug, das für die Herstellung von LEDs, Lasern und Hochleistungstransistoren erforderlich ist.

- Wenn Ihr Hauptaugenmerk auf ultimativer Dickenkontrolle auf atomarer Ebene liegt: ALD ist der einzige Prozess, der die im Angström-Bereich liegende Präzision bietet, die für modernste Logik- und Speicherchips erforderlich ist.

Letztendlich geht es bei der Auswahl der richtigen Abscheidungstechnologie darum, Ihre Materialanforderungen klar zu definieren und das Werkzeug auszuwählen, das sie am effektivsten erfüllt.

Zusammenfassungstabelle:

| Prozesstyp | Hauptmerkmale | Ideale Anwendungen |

|---|---|---|

| APCVD | Hohe Geschwindigkeit, niedrige Kosten | Schutzbeschichtungen, einfache Oxide |

| LPCVD | Hohe Gleichmäßigkeit, Konformität | Mikroelektronik, dielektrische Schichten |

| PECVD | Niedrige Temperatur, plasmaunterstützt | Temperaturempfindliche Substrate, flexible Elektronik |

| MOCVD | Hochreine kristalline Filme | LEDs, Laser, Hochfrequenzelektronik |

| ALD | Präzision auf atomarer Ebene, selbstlimitierend | Halbleiterbauelemente im Nanomaßstab |

Bereit, Ihre Dünnschichtabscheidung zu optimieren? Durch die Nutzung außergewöhnlicher F&E- und hausinterner Fertigung bietet KINTEK diverse Labore mit fortschrittlichen Hochtemperatur-Ofenlösungen. Unser Produktprogramm, einschließlich Muffelöfen, Rohröfen, Drehrohöfen, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systemen, wird durch unsere starke Fähigkeit zur tiefgreifenden Anpassung ergänzt, um einzigartige experimentelle Anforderungen präzise zu erfüllen. Ob Sie mit Halbleitern, Optoelektronik oder anderen Materialien arbeiten, wir können Ihnen helfen, den idealen CVD-Prozess für überlegene Ergebnisse auszuwählen und anzupassen. Kontaktieren Sie uns noch heute, um Ihre Anforderungen zu besprechen und die Effizienz Ihres Labors zu steigern!

Visuelle Anleitung

Ähnliche Produkte

- Dia-PECVD-Rohrofen mit Flüssigvergaser PECVD-Maschine

- RF-PECVD-System Hochfrequenzplasma-unterstützte chemische Gasphasenabscheidung

- Geneigte rotierende plasmaunterstützte chemische Abscheidung PECVD-Rohrofenmaschine

- Sonderanfertigung Vielseitiger CVD-Rohrofen Chemische Gasphasenabscheidung CVD-Ausrüstung Maschine

- CVD-Rohrofenmaschine mit mehreren Heizzonen für die chemische Gasphasenabscheidung

Andere fragen auch

- Was sind die Vorteile der Verwendung von CVD? Erreichen Sie hochreine, konforme Dünnschichten für Ihre Anwendungen

- Was ist plasmabeschichtetes Siliziumnitrid und welche Eigenschaften hat es? Entdecken Sie seine Rolle bei der Effizienz von Solarzellen

- Wie trägt PECVD zur Halbleiterfertigung bei? Ermöglicht Niedertemperatur-, hochwertige Schichtabscheidung

- Welche Nachteile hat CVD im Vergleich zu PECVD? Wichtige Einschränkungen für Ihr Labor

- Welche Parameter steuern die Qualität von PECVD-abgeschiedenen Schichten? Die wichtigsten Schlüsselvariablen für überlegene Filmeigenschaften