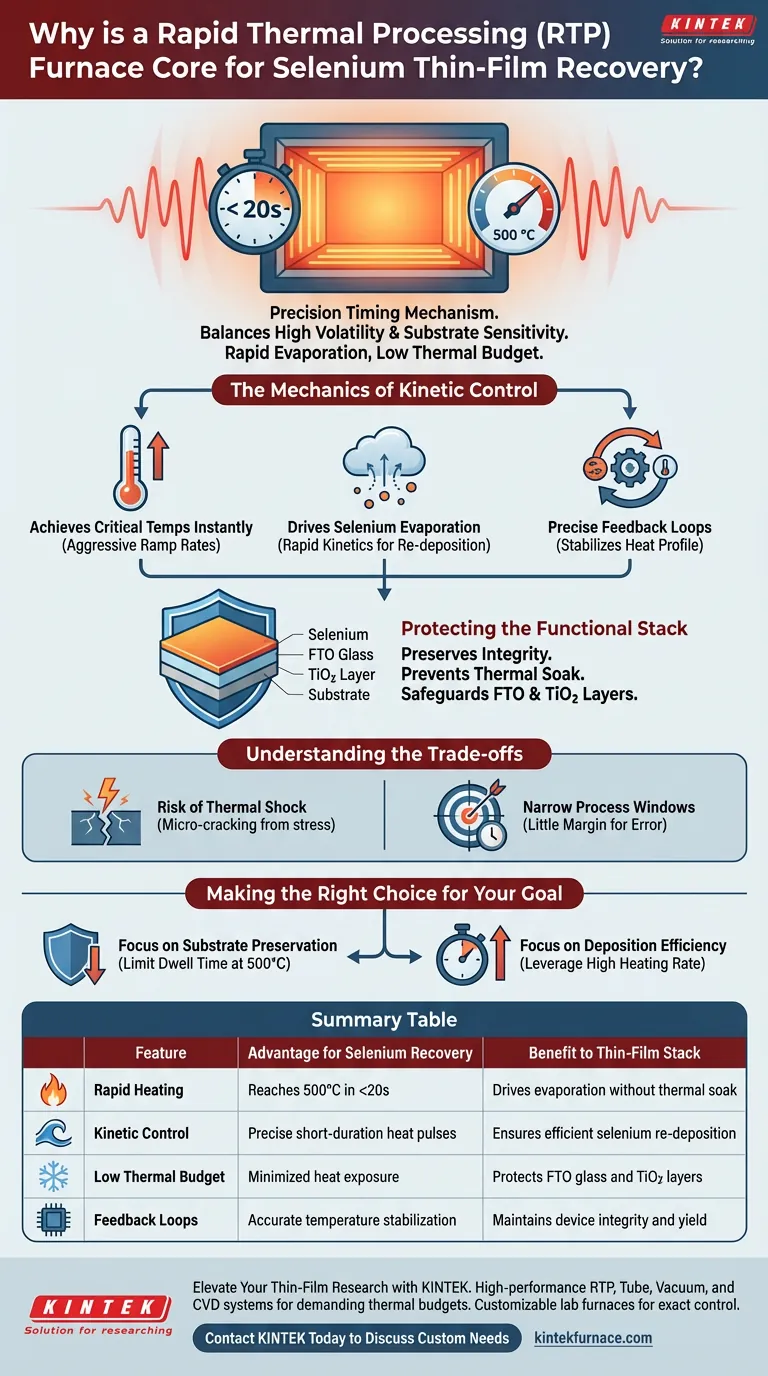

Der Rapid-Thermal-Processing (RTP)-Ofen fungiert als Präzisionszeitgeber für den empfindlichen Prozess der Selenrückgewinnung und -wiederabscheidung. Er gilt als Kernstück der Ausrüstung, da er die Quellentemperaturen in weniger als 20 Sekunden auf 500 °C erhöhen kann, was eine schnelle Verdampfung von Selen ermöglicht und gleichzeitig das thermische Budget streng begrenzt, um empfindliche darunterliegende Schichten zu schützen.

Kernbotschaft Die Rückgewinnung von Selen erfordert ein empfindliches Gleichgewicht zwischen hoher Flüchtigkeit und Substratempfindlichkeit. Der RTP-Ofen löst dies durch intensive, kurzzeitige Wärmeimpulse, die die Verdampfungskinetik vorantreiben, ohne den Funktionsstapel zu beschädigen.

Die Mechanik der kinetischen Steuerung

Kritische Temperaturen sofort erreichen

Der Hauptvorteil eines RTP-Ofens ist seine Fähigkeit, die Temperatur mit aggressiven Raten zu erhöhen. Durch das Erreichen von 500 °C innerhalb eines 20-Sekunden-Fensters umgeht das System die langsamen Aufheizkurven herkömmlicher Öfen.

Antrieb der Selenverdampfung

Selen benötigt spezifische thermische Bedingungen, um seinen Zustand effektiv zu ändern. Der RTP-Prozess hält diese hohen Temperaturen für kurze, kontrollierte Intervalle aufrecht, um eine schnelle Verdampfungskinetik zu ermöglichen. Dies stellt sicher, dass das Selen für die Wiederabscheidung schnell mobilisiert wird.

Präzise Rückkopplungsschleifen

Geschwindigkeit ist ohne Kontrolle gefährlich. Der RTP-Ofen nutzt präzise Temperatur-Feedback-Mechanismen, um das Temperaturprofil zu stabilisieren. Dies ermöglicht es den Bedienern, während des kritischen Verdampfungsfensters exakte Bedingungen aufrechtzuerhalten.

Schutz des Funktionsstapels

Erhaltung der Substratintegrität

Bei Dünnschichtanwendungen enthält das Substrat oft wärmeempfindliche Materialien. Der RTP-Ofen verhindert "thermische Einweichung" und stellt sicher, dass die gesamte Wärmebelastung trotz hoher Spitzentemperaturen gering bleibt.

Schutz von FTO-Glas

Fluor-dotiertes Zinnoxid (FTO)-Glas ist ein gängiges leitfähiges Substrat, das unter längerer thermischer Belastung abgebaut werden kann. Der schnelle Zyklus des RTP-Ofens stellt sicher, dass die FTO-Schicht ihre elektrischen und optischen Eigenschaften behält.

Erhaltung von TiO2-Schichten

Ebenso sind Titandioxid (TiO2)-Schichten oft in diesen Stapeln vorhanden. Die kurze Dauer der Heizphase verhindert thermische Schäden an dieser Funktionsschicht und stellt sicher, dass die endgültige Gerätestruktur intakt bleibt.

Verständnis der Kompromisse

Das Risiko eines thermischen Schocks

Während die schnelle Erwärmung für die Kinetik vorteilhaft ist, birgt sie die physikalische Belastung eines thermischen Schocks. Wenn die Aufheizrate für die spezifische Substratdicke zu aggressiv ist, kann es zu Mikrorissen kommen.

Enge Prozessfenster

Der Vorteil der Geschwindigkeit schafft eine Herausforderung bei der Zeitplanung. Da das Intervall bei Spitzentemperatur kurz ist, gibt es nur wenig Spielraum für Fehler. Eine Abweichung von wenigen Sekunden kann zu unvollständiger Verdampfung oder Substratschäden führen.

Die richtige Wahl für Ihr Ziel treffen

Um die Effektivität der Selenrückgewinnung zu maximieren, richten Sie Ihre Geräteeinstellungen an Ihren spezifischen Prioritäten aus:

- Wenn Ihr Hauptaugenmerk auf Substraterhaltung liegt: Priorisieren Sie die präzisen Feedback-Fähigkeiten des RTP, um die Verweilzeit bei 500 °C zu begrenzen und sicherzustellen, dass FTO- und TiO2-Schichten unbeeinflusst bleiben.

- Wenn Ihr Hauptaugenmerk auf der Abscheidungseffizienz liegt: Nutzen Sie die hohe Aufheizrate, um die Zykluszeiten zu minimieren und sicherzustellen, dass die Selenverdampfungskinetik durch sofortige thermische Energie und nicht durch langsame Einweichung angetrieben wird.

Erfolg bei der Selenwiederabscheidung beruht nicht nur auf dem Erreichen der richtigen Temperatur, sondern darauf, wie schnell Sie dorthin gelangen und wie schnell Sie abkühlen können.

Zusammenfassungstabelle:

| Merkmal | Vorteil für Selenrückgewinnung | Nutzen für Dünnschichtstapel |

|---|---|---|

| Schnelles Aufheizen | Erreicht 500°C in <20 Sekunden | Treibt die Verdampfung ohne thermische Einweichung an |

| Kinetische Steuerung | Präzise kurzzeitige Wärmeimpulse | Sorgt für effiziente Selenwiederabscheidung |

| Geringes thermisches Budget | Minimierte Wärmebelastung | Schützt FTO-Glas und TiO2-Schichten |

| Feedbackschleifen | Genaue Temperaturstabilisierung | Erhält die Geräteintegrität und Ausbeute |

Erweitern Sie Ihre Dünnschichtforschung mit KINTEK

Präzision und Geschwindigkeit sind bei der Selenrückgewinnung nicht verhandelbar. Mit Unterstützung von erfahrenen F&E- und Fertigungsexperten bietet KINTEK Hochleistungs-RTP-, Röhren-, Vakuum- und CVD-Systeme, die für die anspruchsvollsten thermischen Budgets ausgelegt sind. Ob Sie FTO-Substrate schützen oder die Verdampfungskinetik optimieren, unsere anpassbaren Laboröfen bieten die exakte Kontrolle, die Ihre einzigartigen Prozesse erfordern.

Bereit, Ihre thermische Verarbeitung zu optimieren? Kontaktieren Sie KINTEK noch heute, um Ihre individuellen Ofenanforderungen zu besprechen!

Visuelle Anleitung

Referenzen

- Xia Wang, Ding‐Jiang Xue. Sustainable Recycling of Selenium‐Based Optoelectronic Devices. DOI: 10.1002/advs.202400615

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- Labor-Quarz-Rohrofen RTP Heiz-Rohrofen

- Elektrischer Drehrohrofen Kleiner Drehrohrofen Biomasse-Pyrolyseanlage Drehrohrofen

- Sonderanfertigung Vielseitiger CVD-Rohrofen Chemische Gasphasenabscheidung CVD-Ausrüstung Maschine

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- CVD-Rohrofenmaschine mit mehreren Heizzonen für die chemische Gasphasenabscheidung

Andere fragen auch

- Was sind die wichtigsten Merkmale und Vorteile von CVD-Beschichtungen? Erzielen Sie überlegenen Oberflächenschutz für komplexe Teile

- Welche Temperaturbereiche decken die CVD-Systeme ab? Erschließen Sie Hochtemperaturpräzision für Ihr Labor

- Welche Bedeutung hat das Vakuumdruckregelsystem im CVD-Beschichtungsprozess für Pulver?

- Wie lauten die Klassifizierungen der CVD nach Dampfeigenschaften? Optimieren Sie Ihren Prozess der Dünnschichtabscheidung

- Was sind die Hauptmerkmale von CVD-Öfen? Präzise Dünnschichtabscheidung freischalten

- Warum sind hohe Betriebstemperaturen ein Nachteil für CVD? Begrenzung der Substratwahl und Erhöhung von Defekten

- Wie funktioniert ein CVD-Ofen? Beherrschen Sie die Präzisionsabscheidung dünner Schichten für Ihr Labor

- Welche Rolle spielt ein Spurenfeuchtigkeits-Injektionsgerät bei der Super-Wachstums-CVD? Hochreine CNT-Synthese freischalten