Im Grunde funktioniert ein CVD-Ofen wie ein hochspezialisierter Ofen, der chemische Reaktionen nutzt, um eine feste, ultradünne Schicht auf einer Oberfläche abzuscheiden. Dies geschieht, indem spezifische Vorläufergase in eine beheizte Kammer eingeleitet werden, die das zu beschichtende Objekt, das Substrat, enthält. Die hohe Temperatur bewirkt, dass diese Gase reagieren oder zersetzt werden, und das entstehende feste Material „wächst“ auf der Oberfläche des Substrats an und bildet eine neue Schicht mit präzise kontrollierten Eigenschaften.

Bei der chemischen Gasphasenabscheidung (CVD) geht es nicht nur darum, eine Oberfläche zu beschichten, sondern um einen Prozess des atomaren Aufbaus. Ihr Erfolg beruht auf einem einzigen Prinzip: der absoluten Kontrolle über die Reaktionsumgebung – Temperatur, Druck und Gaschemie –, um aus einem gasförmigen Zustand eine perfekte, gleichmäßige Festkörperschicht aufzubauen.

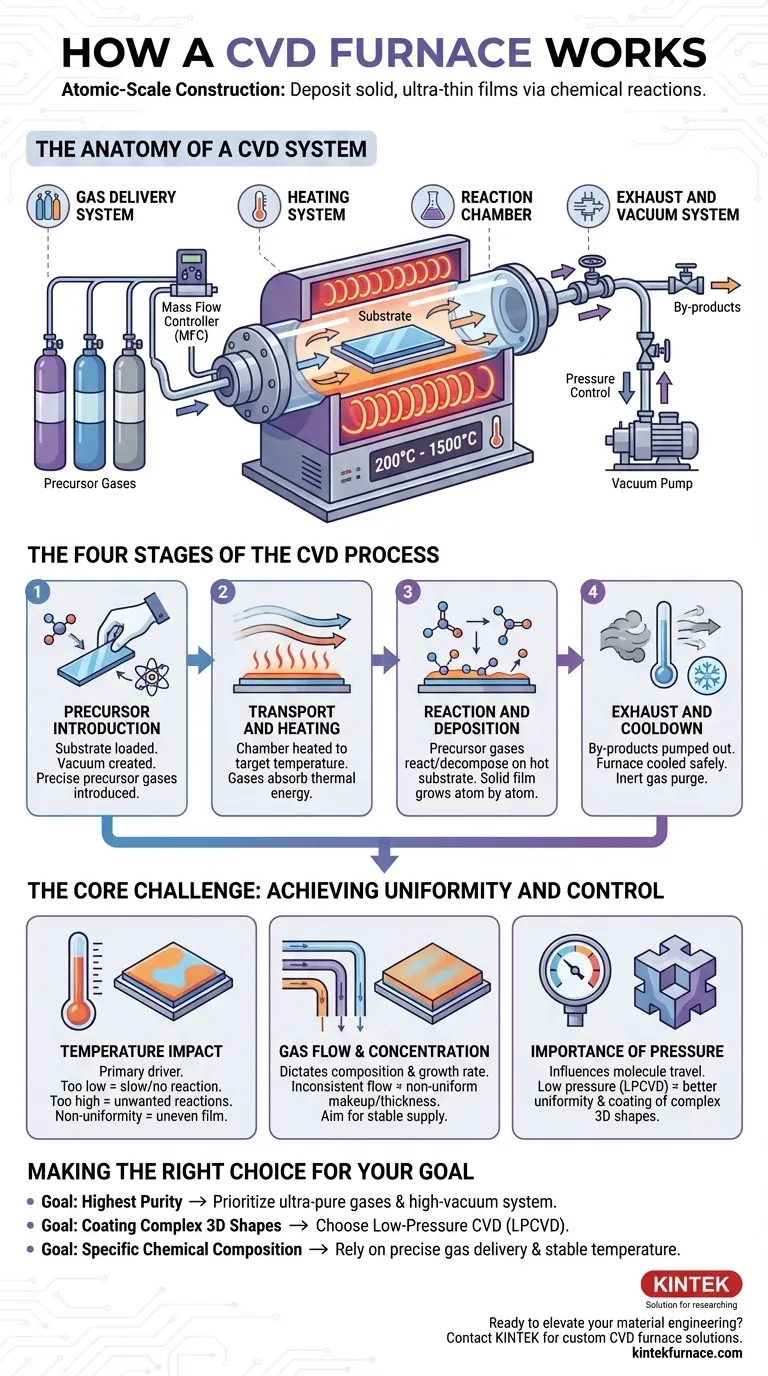

Die Anatomie eines CVD-Systems

Um den Prozess zu verstehen, müssen Sie zunächst seine wesentlichen Komponenten kennenlernen. Ein CVD-Ofen ist ein System, bei dem jedes Teil eine entscheidende Rolle bei der Kontrolle der Abscheidungsumgebung spielt.

Die Reaktionskammer

Dies ist das Herzstück des Ofens, typischerweise ein Quarzrohr oder eine Edelstahlkammer. Sie beherbergt das Substrat und enthält die chemische Reaktion. Ihr Design ist entscheidend für die Aufrechterhaltung einer sauberen, kontrollierten Atmosphäre.

Das Gaszufuhrsystem

Dieses System leitet ein oder mehrere Vorläufergase mit extremer Präzision in die Kammer ein. Es verwendet Massendurchflussregler (MFCs), um sicherzustellen, dass die exakte Mischung und das exakte Volumen der Gase zur richtigen Zeit zugeführt werden, was direkt die Zusammensetzung der Endschicht bestimmt.

Das Heizsystem

Das Heizsystem (z. B. Widerstandsheizelemente oder Induktionsspulen), das die Reaktionskammer umgibt, bringt die Temperatur auf den Zielwert, oft zwischen 200 °C und 1500 °C. Eine gleichmäßige Erwärmung des Substrats ist unerlässlich, um eine Schicht von gleichmäßiger Dicke zu erzeugen.

Das Abzugs- und Vakuumsystem

Dieses System entfernt nicht umgesetzte Vorläufergase und chemische Nebenprodukte aus der Kammer. Es steuert auch den Druck in der Kammer und ermöglicht so den Betrieb des Prozesses unter Hochvakuum, Niederdruck oder Atmosphärendruck, je nach spezifischen Anforderungen.

Die vier Phasen des CVD-Prozesses

Die Abscheidung einer dünnen Schicht mittels CVD ist ein sequenzieller Vorgang in vier Schritten. Jede Phase muss fehlerfrei ausgeführt werden, um das gewünschte Ergebnis zu erzielen.

Phase 1: Einleitung der Vorläuferstoffe

Der Prozess beginnt damit, dass das Substrat in die Kammer eingelegt und die gewünschte Atmosphäre, oft ein Vakuum, erzeugt wird. Anschließend werden über das Gaszufuhrsystem vorsichtig abgemessene Mengen flüchtiger Vorläufergase in die Kammer eingeleitet.

Phase 2: Transport und Erwärmung

Die Kammer wird auf eine präzise Temperatur erhitzt. Während die Vorläufergase über das heiße Substrat strömen, absorbieren sie thermische Energie. Diese Energie ist der Katalysator für die chemischen Reaktionen, die folgen werden.

Phase 3: Reaktion und Abscheidung

Nachdem die Vorläufergase durch die Hitze angeregt wurden, reagieren oder zersetzen sie sich auf oder nahe der Oberfläche des heißen Substrats. Diese chemische Veränderung „setzt“ das gewünschte feste Material frei, das Atom für Atom auf dem Substrat abscheidet und so eine dünne, feste und hochreine Schicht bildet. Die Eigenschaften dieser Schicht – ihre Dicke, Zusammensetzung und Struktur – sind ein direktes Ergebnis der Prozessbedingungen.

Phase 4: Absaugung und Abkühlung

Während des gesamten Prozesses werden gasförmige Nebenprodukte und alle nicht umgesetzten Gase kontinuierlich über das Abzugssystem abgesaugt. Nachdem die gewünschte Schichtdicke erreicht ist, wird der Gasfluss gestoppt und der Ofen sicher abgekühlt. Das Spülen mit einem Inertgas verhindert unerwünschte Reaktionen oder Kontaminationen während des Abkühlvorgangs.

Die Kernherausforderung: Gleichmäßigkeit und Kontrolle erreichen

Die Stärke von CVD liegt in seiner Präzision, doch diese Präzision hängt von der Steuerung mehrerer kritischer Variablen ab. Ein Versagen bei der Kontrolle einer dieser Variablen kann den gesamten Prozess beeinträchtigen.

Der Einfluss der Temperatur

Die Temperatur ist der Haupttreiber der chemischen Reaktion. Ist die Temperatur zu niedrig, ist die Reaktionsgeschwindigkeit langsam oder nicht vorhanden. Ist sie zu hoch, können unerwünschte Gasphasenreaktionen auftreten, die zur Partikelbildung und schlechter Schichtqualität führen. Eine ungleichmäßige Erwärmung führt direkt zu einer Schicht ungleichmäßiger Dicke.

Die Rolle von Gasfluss und Konzentration

Die Rate und das Verhältnis der Vorläufergase bestimmen die Zusammensetzung und Wachstumsrate der Schicht. Inkonsistenter Fluss kann zu einer Schicht mit ungleichmäßiger chemischer Zusammensetzung oder Dicke führen. Das Ziel ist es, der gesamten Substratoberfläche eine stabile, konsistente Versorgung mit Reaktanten zuzuführen.

Die Bedeutung des Drucks

Der Druck beeinflusst die Konzentration der Gasmoleküle und deren Bewegung innerhalb der Kammer. Die Niederdruck-CVD (LPCVD) führt oft zu einer besseren Schichtgleichmäßigkeit und der Fähigkeit, komplexe, dreidimensionale Formen zu beschichten, da sich die Gasmoleküle freier bewegen und alle Oberflächen erreichen können.

Die richtige Wahl für Ihr Ziel treffen

Die spezifischen Parameter eines CVD-Prozesses werden immer auf das gewünschte Ergebnis zugeschnitten. Das Verständnis Ihres primären Ziels ist der Schlüssel zur korrekten Einrichtung des Prozesses.

- Wenn Ihr Hauptaugenmerk auf der höchstmöglichen Reinheit liegt: Priorisieren Sie ultrareine Vorläufergase und ein Hochvakuumsystem, um Verunreinigungen zu eliminieren.

- Wenn Ihr Hauptaugenmerk auf der Beschichtung komplexer 3D-Formen liegt: Ein Niederdruck-CVD (LPCVD)-Prozess ist überlegen, da er eine gleichmäßige Abscheidung auf allen freiliegenden Oberflächen fördert.

- Wenn Ihr Hauptaugenmerk auf dem Erreichen einer spezifischen chemischen Zusammensetzung liegt: Ihr Erfolg hängt vollständig von der Präzision Ihres Gaszufuhrsystems und der Aufrechterhaltung einer stabilen Temperaturkontrolle ab.

Durch die Beherrschung dieser grundlegenden Prinzipien können Sie einen CVD-Ofen effektiv zur präzisen Materialentwicklung nutzen, eine Atomlage nach der anderen.

Zusammenfassungstabelle:

| Komponente/Phase | Hauptfunktion |

|---|---|

| Reaktionskammer | Beherbergt Substrat und Reaktion, erhält kontrollierte Atmosphäre |

| Gaszufuhrsystem | Führt präzise Vorläufergase mittels Massendurchflussregler zu |

| Heizsystem | Erhitzt die Kammer gleichmäßig (200°C–1500°C), um Reaktionen anzutreiben |

| Abzugs- und Vakuumsystem | Entfernt Nebenprodukte, steuert den Druck zur Gleichmäßigkeit |

| Phase 1: Einleitung der Vorläuferstoffe | Platziert das Substrat, erzeugt Vakuum, leitet Gase ein |

| Phase 2: Transport und Erwärmung | Erhitzt die Kammer, Gase absorbieren thermische Energie |

| Phase 3: Reaktion und Abscheidung | Gase reagieren/zersetzen sich, scheiden feste Schicht Atom für Atom ab |

| Phase 4: Absaugung und Abkühlung | Saugt Gase ab, kühlt den Ofen ab, spült mit Inertgas |

Sind Sie bereit, Ihre Materialentwicklung mit einem kundenspezifischen CVD-Ofen auf die nächste Stufe zu heben? Bei KINTEK nutzen wir außergewöhnliche F&E und eigene Fertigung, um fortschrittliche Hochtemperatur-Ofenlösungen für unterschiedlichste Laboranforderungen anzubieten. Unsere Produktlinie umfasst CVD/PECVD-Systeme, Muffel-, Rohr-, Dreh-, Vakuum- und Atmosphärenöfen, alle unterstützt durch starke Anpassungsmöglichkeiten, um Ihre einzigartigen experimentellen Bedürfnisse präzise zu erfüllen – unabhängig davon, ob Ihr Fokus auf hoher Reinheit, der Beschichtung komplexer 3D-Formen oder spezifischen chemischen Zusammensetzungen liegt. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir Sie bei der Erzielung einer überlegenen Dünnschichtabscheidung unterstützen und Ihre Forschungsergebnisse optimieren können!

Visuelle Anleitung

Ähnliche Produkte

- RF-PECVD-System Hochfrequenzplasma-unterstützte chemische Gasphasenabscheidung

- Sonderanfertigung Vielseitiger CVD-Rohrofen Chemische Gasphasenabscheidung CVD-Ausrüstung Maschine

- CVD-Rohrofenmaschine mit mehreren Heizzonen für die chemische Gasphasenabscheidung

- Geneigte rotierende plasmaunterstützte chemische Abscheidung PECVD-Rohrofenmaschine

- Dia-PECVD-Rohrofen mit Flüssigvergaser PECVD-Maschine

Andere fragen auch

- Was ist PECVD-Ausrüstung? Ein Leitfaden zur Niedertemperatur-Dünnschichtabscheidung

- Wie funktioniert die plasmaunterstützte chemische Gasphasenabscheidung? Erzielung von Niedertemperatur-Dünnschichtabscheidung hoher Qualität

- Was ist die Anwendung der plasmaunterstützten chemischen Gasphasenabscheidung? Ermöglichen von Hochleistungsdünnschichten bei niedrigeren Temperaturen

- Welche Rolle spielt PECVD bei optischen Beschichtungen? Unerlässlich für die Niedertemperatur-Hochpräzisions-Filmdeposition

- Was ist der zweite Vorteil der Abscheidung innerhalb einer Entladung in der PECVD? Verbesserung der Filmqualität durch Ionenbombardement