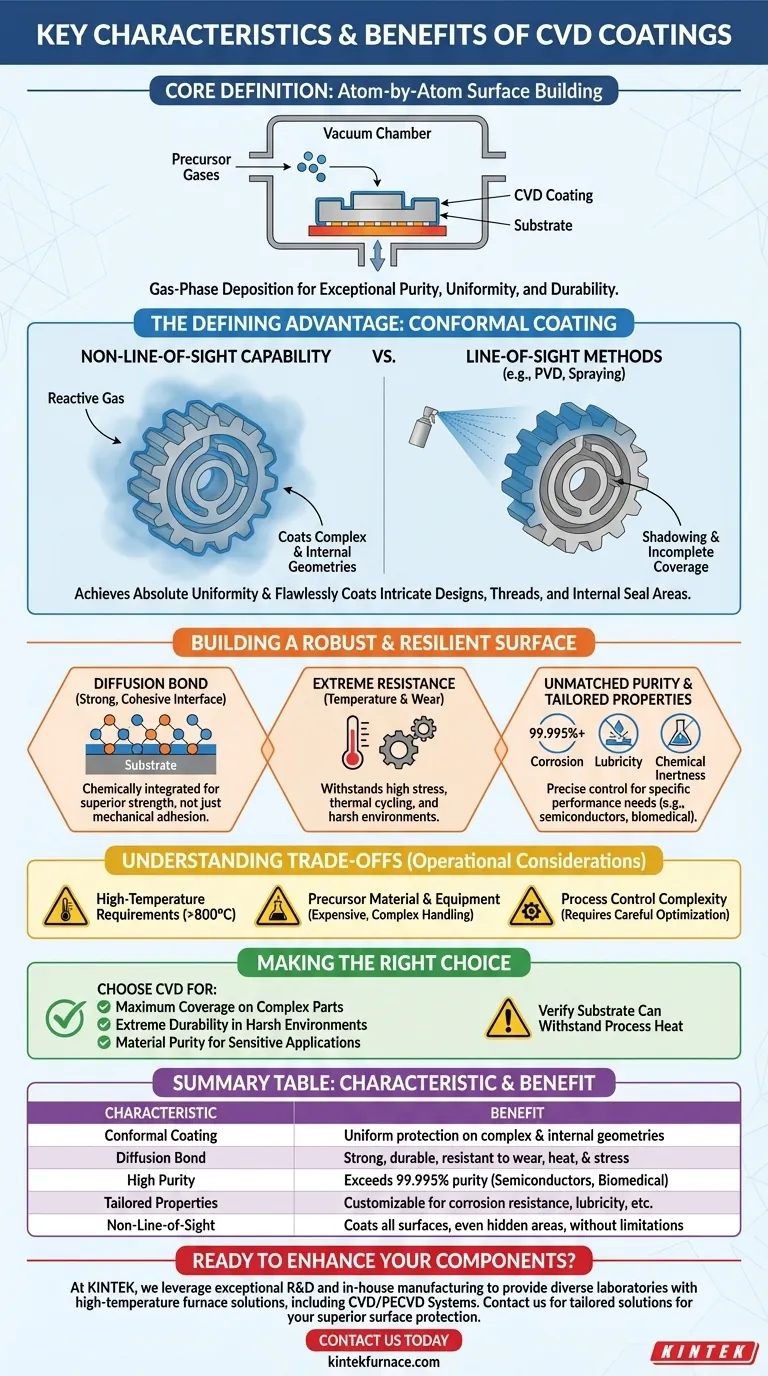

Im Kern ist die Chemische Gasphasenabscheidung (CVD) ein Prozess, bei dem atomweise eine Hochleistungsoberfläche aufgebaut wird. Im Gegensatz zum Lackieren oder Plattieren verwendet CVD Vorläufergase in einer Vakuumkammer, die auf einem erhitzten Substrat reagieren und sich zersetzen, wodurch ein außergewöhnlich reiner, gleichmäßiger und dauerhafter fester Film gebildet wird. Diese Methode ist bekannt für die Herstellung von Beschichtungen, die perfekt konform, unglaublich stark und für extreme Leistungen maßgeschneidert sind.

Der grundlegende Vorteil von CVD ist nicht nur die Qualität der Beschichtung, sondern auch ihre Fähigkeit, überall angewendet zu werden. Da es Gas verwendet, umgeht es die "Sichtlinien"-Beschränkungen anderer Methoden und ermöglicht den vollständigen und gleichmäßigen Schutz selbst der komplexesten internen und externen Geometrien.

Der entscheidende Vorteil: Konforme Beschichtung

Das wichtigste Merkmal von CVD ist seine Fähigkeit, eine perfekt gleichmäßige Materialschicht auf einem Bauteil abzuscheiden, unabhängig von dessen Form. Dies ist ein direktes Ergebnis seines Gasphasenabscheidungsmechanismus.

Wie CVD die Sichtlinie überwindet

Bei Verfahren wie dem Spritzen oder der Physikalischen Gasphasenabscheidung (PVD) bewegt sich das Beschichtungsmaterial in einer geraden Linie von der Quelle zum Substrat. Das bedeutet, dass jede Oberfläche, die nicht im direkten Pfad liegt – wie die Innenseite eines Rohres oder die Unterseite eines Merkmals – unbeschichtet bleibt.

CVD löst dieses Problem, indem es die gesamte Kammer mit einem reaktiven Gas füllt. Die Gasmoleküle bewegen sich frei um das Teil, erreichen jeden Winkel, jede Ritze und jeden internen Kanal, bevor sie die Beschichtung abscheiden.

Absolute Gleichmäßigkeit erreichen

Da die Abscheidung überall dort stattfindet, wo das Gas hingelangen kann, weist die resultierende Beschichtung eine sehr gleichmäßige Dicke über das gesamte Bauteil auf. Diese Gleichmäßigkeit ist entscheidend für Präzisionskomponenten, bei denen selbst geringfügige Abweichungen die Leistung beeinträchtigen können.

Beschichtung interner und komplexer Merkmale

Diese Nicht-Sichtlinien-Fähigkeit macht CVD für Teile mit komplexen Designs unverzichtbar. Es kann interne Dichtungsbereiche, Feingewinde und komplexe Gitterstrukturen einwandfrei beschichten und stellt sicher, dass kein Teil des Substrats ungeschützt und anfällig für Korrosion oder Verschleiß bleibt.

Aufbau einer robusten und widerstandsfähigen Oberfläche

Eine CVD-Beschichtung sitzt nicht nur auf dem Substrat; sie wird chemisch in dieses integriert und schafft so eine Oberfläche mit außergewöhnlicher Haltbarkeit und Stabilität.

Die Kraft einer Diffusionsbindung

Die hohen Temperaturen, die bei vielen CVD-Prozessen verwendet werden, erleichtern eine Diffusionsbindung zwischen der Beschichtung und dem Substrat. Atome der Beschichtung und des Grundmaterials vermischen sich an der Grenzfläche und bilden eine unglaublich starke, kohäsive Bindung, die einer rein mechanischen Bindung weit überlegen ist.

Extreme Temperatur- und Verschleißfestigkeit

Diese starke Bindung gewährleistet, dass die Beschichtung auch unter hoher mechanischer Belastung, extremen Temperaturschwankungen und thermischen Zyklen intakt bleibt. Die abgeschiedenen Materialien sind oft von Natur aus hart und stabil und bieten hervorragende Verschleißfestigkeit und Schutz in rauen Betriebsumgebungen.

Unübertroffene Reinheit und maßgeschneiderte Eigenschaften

CVD ist in der Lage, Filme mit extrem hoher Reinheit herzustellen, die oft über 99,995 % liegen. Dies ist entscheidend für Industrien wie die Halbleiter- und Biomedizinbranche, wo Verunreinigungen katastrophale Fehler verursachen können.

Darüber hinaus kann die Gaschemie der Vorläufergase präzise gesteuert werden, um die Eigenschaften der Beschichtung maßzuschneidern. Eine Oberfläche kann für chemische Inertheit, Korrosionsbeständigkeit, Schmierfähigkeit oder andere spezifische Leistungsanforderungen konstruiert werden.

Die Kompromisse verstehen

Kein Prozess ist ohne seine Grenzen. Wahre Expertise erfordert nicht nur das Verständnis der Vorteile von CVD, sondern auch seiner betrieblichen Überlegungen.

Hohe Temperaturanforderungen

Traditionelle CVD-Prozesse erfordern oft sehr hohe Temperaturen (oft >800°C), um die notwendigen chemischen Reaktionen auszulösen. Dies kann die Arten von Substratmaterialien einschränken, die beschichtet werden können, da die Prozesswärme das darunterliegende Teil verformen, anlassen oder anderweitig beschädigen könnte.

Vorläufermaterial und Ausrüstung

Die als Vorläufer in CVD verwendeten Gase können teuer, toxisch oder korrosiv sein und erfordern spezielle Handhabungsverfahren und Ausrüstung. Dies kann die Gesamtkosten und die Komplexität des Betriebs im Vergleich zu einfacheren Beschichtungsmethoden erhöhen.

Komplexität der Prozesskontrolle

Obwohl CVD eine präzise Kontrolle bietet, erfordert deren Erzielung ein sorgfältiges Management zahlreicher Variablen, einschließlich Temperatur, Druck, Gasflussraten und Kammerchemie. Die Optimierung eines Prozesses für ein neues Teil oder eine neue Beschichtung kann ein komplexes Unterfangen sein.

Die richtige Wahl für Ihr Ziel treffen

Die Wahl einer Beschichtungstechnologie hängt vollständig von Ihrer primären technischen Herausforderung ab. CVD ist nicht immer die Antwort, aber es ist oft die beste Lösung für spezifische, anspruchsvolle Probleme.

- Wenn Ihr Hauptaugenmerk auf maximaler Abdeckung komplexer Teile liegt: CVD ist aufgrund seiner Nicht-Sichtlinien-Abscheidung die überlegene Wahl, die einen vollständigen und gleichmäßigen Schutz gewährleistet.

- Wenn Ihr Hauptaugenmerk auf extremer Haltbarkeit in rauen Umgebungen liegt: Die starke, diffusionsgebundene Natur von CVD-Beschichtungen bietet außergewöhnliche Widerstandsfähigkeit gegen Hitze, Stress und Verschleiß.

- Wenn Ihr Hauptaugenmerk auf Materialreinheit für sensible Anwendungen liegt: CVD liefert außergewöhnlich reine Filme und ist daher ein Standard in der Halbleiter- und Biomedizinbranche.

- Wenn Ihr Hauptaugenmerk auf der Beschichtung eines temperaturempfindlichen Materials liegt: Sie müssen überprüfen, ob das Substrat der Prozesswärme standhalten kann, oder spezielle Niedertemperatur-CVD-Varianten untersuchen.

Indem Sie die Gasphasennatur verstehen, können Sie CVD nutzen, um Oberflächen zu konstruieren, die zuvor unmöglich zu erzeugen oder zu schützen waren.

Zusammenfassungstabelle:

| Merkmal | Vorteil |

|---|---|

| Konforme Beschichtung | Gleichmäßiger Schutz auf komplexen Geometrien, einschließlich interner Merkmale |

| Diffusionsbindung | Starke, dauerhafte Bindung, beständig gegen Verschleiß, Hitze und Stress |

| Hohe Reinheit | Übertrifft 99,995 % Reinheit, ideal für Halbleiter und biomedizinische Anwendungen |

| Maßgeschneiderte Eigenschaften | Anpassbar für Korrosionsbeständigkeit, Schmierfähigkeit und mehr |

| Nicht-Sichtlinien-Prinzip | Beschichtet alle Oberflächen, auch versteckte Bereiche, ohne Einschränkungen |

Bereit, Ihre Komponenten mit fortschrittlichen CVD-Beschichtungen zu verbessern? Bei KINTEK nutzen wir außergewöhnliche Forschung und Entwicklung sowie hauseigene Fertigung, um verschiedene Labore mit Hochtemperatur-Ofenlösungen, einschließlich CVD-/PECVD-Systemen, zu versorgen. Unsere starke und tiefe Anpassungsfähigkeit stellt sicher, dass wir Ihre einzigartigen experimentellen Anforderungen für überlegenen Oberflächenschutz präzise erfüllen. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere maßgeschneiderten Lösungen Ihren Projekten zugutekommen können!

Visuelle Anleitung

Ähnliche Produkte

- RF-PECVD-System Hochfrequenzplasma-unterstützte chemische Gasphasenabscheidung

- Geneigte rotierende plasmaunterstützte chemische Abscheidung PECVD-Rohrofenmaschine

- Geneigte rotierende plasmaunterstützte chemische Abscheidung PECVD-Rohrofenmaschine

- Dia-PECVD-Rohrofen mit Flüssigvergaser PECVD-Maschine

- CVD-Rohrofenmaschine mit mehreren Heizzonen für die chemische Gasphasenabscheidung

Andere fragen auch

- Welche Gase werden im PECVD-System verwendet? Optimieren Sie die Dünnschichtabscheidung mit präziser Gasauswahl

- Was ist PECVD und wie unterscheidet es sich von herkömmlichem CVD? Entriegelung der Abscheidung von dünnen Schichten bei niedrigen Temperaturen

- Wie wird Siliziumdioxid (SiO2) in PECVD-Anwendungen eingesetzt? Schlüsselrollen in der Mikrofabrikation

- Was ist die Anwendung der plasmaunterstützten chemischen Gasphasenabscheidung? Ermöglichen von Hochleistungsdünnschichten bei niedrigeren Temperaturen

- Wie funktioniert Plasma-Gasphasenabscheidung? Eine Niedertemperaturlösung für fortschrittliche Beschichtungen