Im Kern ist ein Chemische Gasphasenabscheidung (CVD)-Ofen eine hochkomplexe Reaktionskammer, die für einen einzigen Zweck entwickelt wurde: die Herstellung hochleistungsfähiger, fester Dünnschichten aus gasförmigen Vorläufern. Seine prägenden Merkmale sind nicht nur hohe Hitze, sondern ein integriertes System extremer Umweltkontrollen. Dazu gehören präzises Temperaturmanagement, eine streng regulierte Atmosphäre oder ein Vakuum und die kontrollierte Einführung reaktiver Gase, um Material Atom für Atom auf einem Substrat abzuscheiden.

Ein CVD-Ofen sollte nicht nur als ein Hochtemperaturofen betrachtet werden. Sein wahrer Wert liegt in seiner Fähigkeit, eine chemische Reaktion auf molekularer Ebene präzise zu orchestrieren, was die Synthese außergewöhnlich reiner Materialien und gleichmäßiger Beschichtungen ermöglicht, die mit anderen Methoden nicht herstellbar sind.

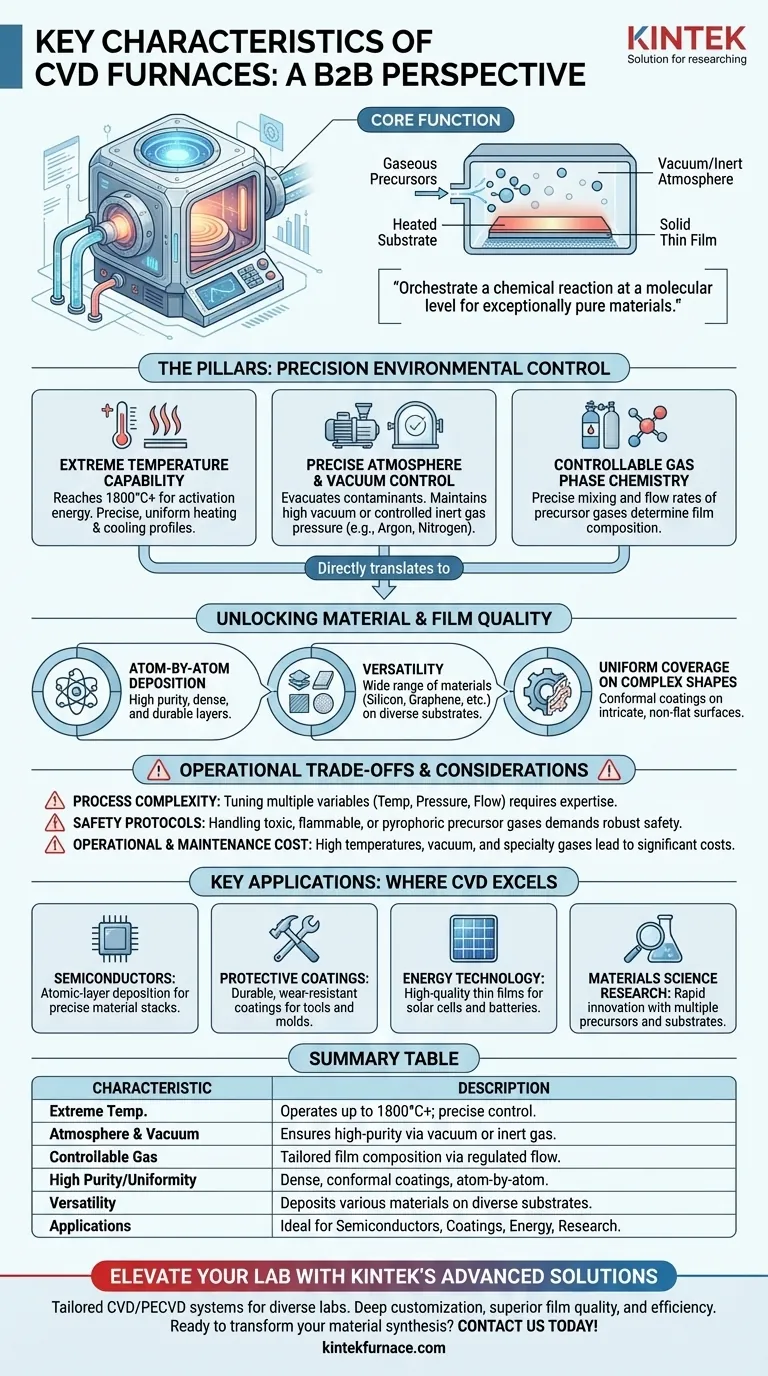

Die Säulen der CVD: Präzise Umweltkontrolle

Die Effektivität jedes CVD-Prozesses hängt von der Fähigkeit des Ofens ab, eine hochstabile und vorhersehbare Umgebung zu schaffen und aufrechtzuerhalten. Diese Kontrolle ist die Grundlage, auf der Filmqualität und Reproduzierbarkeit aufgebaut sind.

Extreme Temperaturfähigkeit

CVD-Öfen sind dafür ausgelegt, bei sehr hohen Temperaturen zu arbeiten, oft über 1800 °C zu erreichen. Diese Hitze liefert die notwendige Aktivierungsenergie für die chemischen Reaktionen auf der Substratoberfläche.

Entscheidend ist, dass dies mit einer präzisen Temperaturregelung und einer gleichmäßigen Wärmeverteilung gepaart ist. Fortschrittliche Systeme verwenden programmierbare Profile, um sicherzustellen, dass das Substrat mit einer exakten Rate erhitzt und abgekühlt wird, was für die Steuerung der Filmschichtspannung und das Erreichen der gewünschten Kristallstruktur entscheidend ist.

Präzise Atmosphäre und Vakuumkontrolle

CVD ist im Grunde ein Vakuumabscheidungsverfahren. Die Prozesskammer wird zuerst evakuiert, um Verunreinigungen wie Sauerstoff und Wasserdampf zu entfernen, die sonst die Reaktion stören würden.

Das System hält dann dieses Vakuum aufrecht oder führt spezifische Inertgase (wie Argon oder Stickstoff) bei einem kontrollierten niedrigen Druck ein. Diese Kontrolle über die Atmosphäre ist unabdingbar für die Abscheidung reiner, hochwertiger Filme.

Regelbare Gasphasenchemie

Der Ofen verfügt über ein ausgeklügeltes Gasversorgungssystem. Dies ermöglicht die präzise Mischung und Einführung eines oder mehrerer Vorläufergase in die Kammer.

Durch die Steuerung der Flussraten und der Zusammensetzung dieser Gase hat ein Bediener die direkte Kontrolle über die Chemie des Abscheidungsprozesses, wodurch die endgültige Zusammensetzung und die Eigenschaften der abgeschiedenen Schicht bestimmt werden.

Material- und Filmqualität freisetzen

Die präzisen Umweltkontrollen ermöglichen es direkt, Materialien mit überlegenen Eigenschaften zu erzeugen und sie auf vielseitige Weise anzuwenden.

Atom-für-Atom-Abscheidung für hohe Reinheit

Da der Prozess Filme Molekül für Molekül aufbaut, sind die resultierenden Schichten außergewöhnlich dicht, rein und langlebig. Diese Kontrolle auf atomarer Ebene zeichnet CVD aus und macht es für Hochleistungsanwendungen wie die Halbleiterfertigung unerlässlich.

Vielseitigkeit bei Materialien und Substraten

Ein einziges CVD-System kann oft verwendet werden, um eine breite Palette von Materialien abzuscheiden, einschließlich Silizium, Siliziumnitrid, Graphen und verschiedene Hartbeschichtungen. Dies wird einfach durch den Wechsel der Vorläufergase erreicht.

Darüber hinaus ermöglicht die gasförmige Natur des Prozesses seine Anwendung auf Substraten nahezu jedes Materials, das den Prozesstemperaturen standhalten kann.

Gleichmäßige Bedeckung auf komplexen Formen

Im Gegensatz zu Sichtlinien-Abscheidungsverfahren können die Vorläufergase in einem CVD-Prozess komplexe, dreidimensionale Formen umfließen und in diese eindringen. Dies führt zu einer hoch konformen und gleichmäßigen Beschichtung, selbst auf komplizierten oder nicht-ebenen Oberflächen.

Verständnis der betrieblichen Kompromisse

Obwohl leistungsstark, bringt die CVD-Technologie inhärente Komplexitäten und Überlegungen mit sich, die für einen erfolgreichen Betrieb bewältigt werden müssen.

Prozesskomplexität und Parameterabstimmung

Die Anzahl der Variablen – Temperatur, Druck, Gasflussraten und Zeitsteuerung – schafft ein komplexes Prozessfenster. Optimierte Ergebnisse erfordern Fachwissen und sorgfältige, systematische Experimente, um die Parameter für jede spezifische Anwendung feinabzustimmen.

Sicherheit bei der Handhabung von Vorläufern und Gasen

Viele in der CVD verwendete Vorläufergase sind toxisch, brennbar oder pyrophor (entzünden sich spontan an der Luft). Ein sicherer und zuverlässiger Betrieb erfordert robuste Sicherheitsprotokolle, Leckerkennungssysteme und geeignete Handhabungsverfahren.

Kosten für Betrieb und Wartung

Die hohen Temperaturen, Vakuumsysteme und die Verwendung von gereinigten Spezialgasen tragen zu erheblichen Betriebskosten bei. Die Komplexität der Ausrüstung erfordert auch einen strengen vorbeugenden Wartungsplan, um Zuverlässigkeit und Betriebszeit zu gewährleisten.

Schlüsselanwendungen: Wo CVD brilliert

Die einzigartigen Eigenschaften von CVD-Öfen machen sie in mehreren Hightech-Industrien unverzichtbar.

- Wenn Ihr Hauptaugenmerk auf der hochmodernen Halbleiterfertigung liegt: Die präzise Kontrolle über die Abscheidung von Materialien wie Silizium in atomaren Schichten ist das wichtigste Merkmal.

- Wenn Ihr Hauptaugenmerk auf der Entwicklung langlebiger Schutzbeschichtungen liegt: Die Fähigkeit des Ofens, komplexe Werkzeuge und Formen gleichmäßig mit harten, verschleißfesten Materialien zu beschichten, ist sein Hauptvorteil.

- Wenn Ihr Hauptaugenmerk auf der Energietechnologie liegt: Die Fähigkeit, hochwertige Dünnschicht-Solarzellen oder Komponenten für Batterien der nächsten Generation herzustellen, beruht auf der Materialreinheit und Abscheidungskontrolle der CVD.

- Wenn Ihr Hauptaugenmerk auf der Materialwissenschaftsforschung liegt: Die Flexibilität, mehrere Vorläufergase und Substrate zu verwenden, ermöglicht schnelle Innovationen und die Entdeckung neuartiger Materialien.

Das Verständnis dieser Kernmerkmale befähigt Sie, die CVD-Technologie nicht nur als Werkzeug, sondern als Tor zur Schaffung fortschrittlicher Materialien zu nutzen.

Zusammenfassungstabelle:

| Merkmal | Beschreibung |

|---|---|

| Extreme Temperaturfähigkeit | Arbeitet bis zu 1800 °C+ mit präziser Steuerung für gleichmäßiges Heizen und Kühlen. |

| Präzise Atmosphäre und Vakuumkontrolle | Hält Vakuum oder Inertgase aufrecht, um eine hochreine Filmabscheidung zu gewährleisten. |

| Regelbare Gasphasenchemie | Verwendet Vorläufergase mit geregeltem Fluss für eine maßgeschneiderte Filmzusammensetzung. |

| Hohe Reinheit und Gleichmäßigkeit | Ermöglicht Atom-für-Atom-Abscheidung für dichte, konforme Beschichtungen auf komplexen Formen. |

| Vielseitigkeit | Scheidet verschiedene Materialien (z.B. Silizium, Graphen) auf diversen Substraten ab. |

| Anwendungen | Ideal für Halbleiter, Schutzbeschichtungen, Energietechnik und Materialforschung. |

Erhöhen Sie die Fähigkeiten Ihres Labors mit den fortschrittlichen CVD-Ofenlösungen von KINTEK! Durch außergewöhnliche Forschung & Entwicklung und hauseigene Fertigung bieten wir Hochtemperaturöfen, einschließlich CVD-/PECVD-Systemen, die auf verschiedene Labore zugeschnitten sind. Unsere tiefgreifende Anpassung gewährleistet eine präzise Ausrichtung auf Ihre einzigartigen experimentellen Bedürfnisse und liefert überlegene Dünnschichtqualität und Effizienz. Sind Sie bereit, Ihre Materialsynthese zu transformieren? Kontaktieren Sie uns noch heute, um zu besprechen, wie unser Know-how Ihre Innovationen vorantreiben kann!

Visuelle Anleitung

Ähnliche Produkte

- RF-PECVD-System Hochfrequenzplasma-unterstützte chemische Gasphasenabscheidung

- Sonderanfertigung Vielseitiger CVD-Rohrofen Chemische Gasphasenabscheidung CVD-Ausrüstung Maschine

- Geneigte rotierende plasmaunterstützte chemische Abscheidung PECVD-Rohrofenmaschine

- CVD-Rohrofenmaschine mit mehreren Heizzonen für die chemische Gasphasenabscheidung

- Dia-PECVD-Rohrofen mit Flüssigvergaser PECVD-Maschine

Andere fragen auch

- Was sind die Hauptkomponenten eines PECVD-Systems? Entdecken Sie die Niedertemperatur-Dünnschichtabscheidung

- Wie funktioniert Plasma-Gasphasenabscheidung? Eine Niedertemperaturlösung für fortschrittliche Beschichtungen

- Welche Rolle spielt PECVD bei optischen Beschichtungen? Unerlässlich für die Niedertemperatur-Hochpräzisions-Filmdeposition

- Was ist die Anwendung der plasmaunterstützten chemischen Gasphasenabscheidung? Ermöglichen von Hochleistungsdünnschichten bei niedrigeren Temperaturen

- Was ist PECVD und wie unterscheidet es sich von herkömmlichem CVD? Entriegelung der Abscheidung von dünnen Schichten bei niedrigen Temperaturen