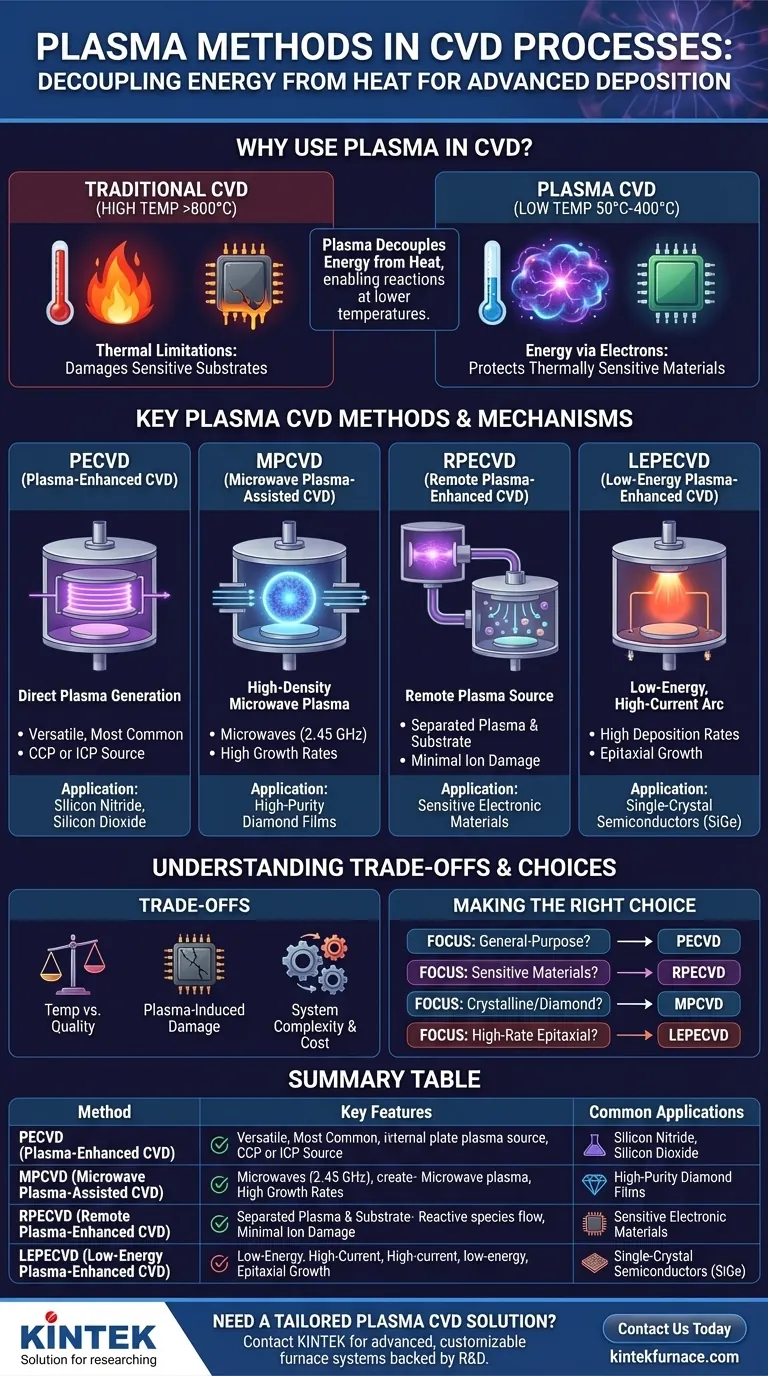

Die wichtigsten Plasmaverfahren, die bei der chemischen Gasphasenabscheidung (CVD) eingesetzt werden, sind die plasmaverstärkte chemische Gasphasenabscheidung (PECVD), die mikrowellenunterstützte chemische Gasphasenabscheidung (MPCVD), die ferngesteuerte plasmaverstärkte chemische Gasphasenabscheidung (RPECVD) und die energiearme plasmaverstärkte chemische Gasphasenabscheidung (LEPECVD). Diese Techniken nutzen die Energie eines Plasmas, um chemische Reaktionen voranzutreiben, was die Abscheidung hochwertiger Filme bei deutlich niedrigeren Temperaturen als bei herkömmlichen thermischen CVD-Prozessen ermöglicht.

Der Hauptgrund für den Einsatz von Plasma in der CVD besteht darin, die Energiequelle für chemische Reaktionen von der thermischen Hitze zu entkoppeln. Durch die Verwendung eines elektrisch erzeugten Plasmas zur Erzeugung reaktiver Gasspezies kann die Abscheidung bei niedrigen Temperaturen erfolgen, wodurch thermisch empfindliche Substrate vor Beschädigungen geschützt werden.

Warum Plasma in der CVD verwenden?

Die herkömmliche CVD ist auf hohe Temperaturen (oft >800°C) angewiesen, um die Aktivierungsenergie bereitzustellen, die erforderlich ist, damit die Precursor-Gase reagieren und einen festen Film bilden können. Die Einführung von Plasma verändert diese Energiedynamik grundlegend.

Überwindung thermischer Einschränkungen

Viele fortschrittliche Materialien, wie Polymere, bestimmte Halbleiter oder vollständig gefertigte integrierte Schaltungen, halten den hohen Temperaturen der konventionellen CVD nicht stand. Die Aussetzung gegenüber dieser Hitze würde dazu führen, dass sie schmelzen, sich verziehen oder sich zersetzen.

Plasma bietet einen alternativen Energieweg. Es ermöglicht die Abscheidung hochwertiger, dauerhafter Filme auf diesen empfindlichen Substraten, ohne thermische Schäden zu verursachen.

Wie Plasma die Energie bereitstellt

Ein Plasma ist ein teilweise ionisiertes Gas, das eine Mischung aus neutralen Teilchen, Ionen, Elektronen und hochreaktiven freien Radikalen enthält. In der CVD-Kammer energiereicht ein elektrisches Feld freie Elektronen, die dann mit neutralen Gasmolekülen kollidieren.

Diese Kollisionen spalten die Moleküle auf und erzeugen die chemisch reaktiven Spezies, die für die Abscheidung erforderlich sind. Da die Energie durch energiereiche Elektronen und nicht durch Wärme zugeführt wird, kann der gesamte Prozess bei viel niedrigeren Temperaturen durchgeführt werden, typischerweise zwischen 50°C und 400°C.

Eine Aufschlüsselung der wichtigsten Plasma-CVD-Verfahren

Obwohl alle Plasma-CVD-Techniken dasselbe Grundprinzip teilen, unterscheiden sie sich darin, wie das Plasma erzeugt und gesteuert wird. Diese Unterscheidung hat erhebliche Auswirkungen auf die resultierenden Filmeigenschaften und geeigneten Anwendungen.

Plasmaverstärkte chemische Gasphasenabscheidung (PECVD)

PECVD ist die gebräuchlichste und vielseitigste Plasmaabscheidungstechnik. Das Plasma wird direkt in der Abscheidungskammer erzeugt, wobei das Substrat darin eingebettet ist.

Dies wird typischerweise durch ein kapazitiv gekoppeltes Plasma (CCP) oder ein induktiv gekoppeltes Plasma (ICP) erreicht. PECVD ist eine Arbeitspferdtechnologie für die Abscheidung von Materialien wie Siliziumnitrid (SiN) und Siliziumdioxid (SiO₂) in der Halbleiterfertigung.

Mikrowellenunterstützte chemische Gasphasenabscheidung (MPCVD)

MPCVD verwendet Mikrowellen (typischerweise bei 2,45 GHz), um ein Plasma mit sehr hoher Dichte zu erzeugen. Diese hohe Konzentration reaktiver Spezies ermöglicht hohe Wachstumsraten und die Bildung hochwertiger kristalliner Materialien.

Ihre bemerkenswerteste Anwendung ist die Synthese von hochreinen Diamantfilmen, was mit anderen CVD-Methoden nur schwer zu erreichen ist.

Ferngesteuerte plasmaverstärkte chemische Gasphasenabscheidung (RPECVD)

Bei RPECVD wird das Plasma in einer separaten Kammer erzeugt und die reaktiven Spezies werden dann in die Hauptabscheidungskammer geleitet, in der sich das Substrat befindet.

Der Hauptvorteil besteht darin, dass das Substrat nicht direkt mit den energiereichsten Teilen des Plasmas in Kontakt kommt. Dies reduziert die Schäden durch Ionenbeschuss drastisch und macht RPECVD ideal für die Abscheidung von Filmen auf extrem empfindlichen elektronischen Materialien.

Energiearme plasmaverstärkte chemische Gasphasenabscheidung (LEPECVD)

LEPECVD ist eine spezialisierte Variante, die sich auf die Herstellung hochwertiger Einkristallfilme konzentriert, insbesondere für Halbleiter wie Silizium-Germanium (SiGe).

Es verwendet eine Niederspannungs-, Hochstrom-Bogenentladung, um ein Plasma mit einer hohen Dichte an Ionen, aber sehr geringer Ionenenergie zu erzeugen. Diese Kombination ermöglicht hohe Abscheideraten bei gleichzeitiger Minimierung von Kristallfehlern im wachsenden Film.

Verständnis der Kompromisse

Die Verwendung von Plasma führt zwar zu leistungsstarken neuen Fähigkeiten, bringt aber auch eine Reihe neuer Prozessvariablen und potenzieller Herausforderungen mit sich, die bewältigt werden müssen.

Temperatur vs. Filmqualität

Obwohl die Tieftemperaturverarbeitung der Hauptvorteil der Plasma-CVD ist, können bei niedrigeren Temperaturen abgeschiedene Filme manchmal eine geringere Dichte oder einen höheren Wasserstoffgehalt aufweisen als ihre thermischen CVD-Pendants bei höheren Temperaturen. Die Prozessoptimierung ist entscheidend, um die Anforderungen an die Filmqualität zu erfüllen.

Plasma-induzierte Schäden

Bei direkten Plasmaverfahren wie PECVD können energiereiche Ionen in Richtung des Substrats beschleunigt werden, was potenziell zu physischen Schäden oder zur Bildung von Defekten im Film führen kann. Dies ist das Hauptproblem, das Techniken wie RPECVD zu lösen versuchen, indem sie die Plasmaquelle vom Substrat trennen.

Systemkomplexität und Kosten

Plasma-CVD-Systeme sind von Natur aus komplexer als einfache thermische CVD-Öfen. Sie erfordern Vakuumsysteme, Gasversorgung, HF- oder Mikrowellenleistungsgeneratoren und Impedanzanpassungsnetzwerke, was ihre Kosten und Wartungsanforderungen erhöht.

Die richtige Wahl für Ihre Anwendung treffen

Die Auswahl des richtigen Plasma-CVD-Verfahrens hängt vollständig von dem Material ab, das Sie abscheiden, und den Eigenschaften Ihres Substrats.

- Wenn Ihr Hauptaugenmerk auf der allgemeinen Abscheidung auf robusten Substraten liegt: Standard-PECVD bietet das beste Gleichgewicht zwischen Leistung, Flexibilität und Kosten für gängige dielektrische Filme.

- Wenn Ihr Hauptaugenmerk auf der Abscheidung auf extrem empfindlichen elektronischen Materialien liegt: RPECVD ist die überlegene Wahl, da es speziell zur Minimierung von Plasma-induzierten Schäden entwickelt wurde.

- Wenn Ihr Hauptaugenmerk auf dem Wachstum hochreiner kristalliner Filme wie Diamant liegt: MPCVD ist der Industriestandard aufgrund seiner Fähigkeit, das erforderliche Plasma mit hoher Dichte zu erzeugen.

- Wenn Ihr Hauptaugenmerk auf hochratigem, epitaktischem Halbleiterwachstum liegt: LEPECVD bietet eine einzigartige Fähigkeit zur Herstellung hochwertiger kristalliner Schichten mit minimalen Defekten.

Letztendlich geht es bei der Wahl der richtigen Plasma-Technik darum, den spezifischen Energieliefermechanismus des Werkzeugs auf die Anforderungen Ihres Materials und Substrats abzustimmen.

Zusammenfassungstabelle:

| Plasma-CVD-Verfahren | Hauptmerkmale | Häufige Anwendungen |

|---|---|---|

| PECVD | Direkte Plasmaerzeugung, vielseitig | Siliziumnitrid, Siliziumdioxid in Halbleitern |

| MPCVD | Plasma mit hoher Dichte, hohe Wachstumsraten | Hochreine Diamantfilme |

| RPECVD | Ferne Plasmaquelle, minimale Substratschäden | Empfindliche elektronische Materialien |

| LEPECVD | Niedrige Ionenenergie, hohe Abscheideraten | Einkristalline Halbleiter wie SiGe |

Benötigen Sie eine maßgeschneiderte Plasma-CVD-Lösung für Ihr Labor? Bei KINTEK sind wir auf fortschrittliche Hochtemperatur-Ofensysteme spezialisiert, einschließlich CVD/PECVD-Setups, gestützt auf außergewöhnliche F&E und Eigenfertigung. Unsere tiefgreifenden Anpassungsfähigkeiten gewährleisten eine präzise Abstimmung auf Ihre einzigartigen experimentellen Anforderungen, unabhängig davon, ob Sie mit empfindlichen Substraten oder anspruchsvollen hochreinen Filmen arbeiten. Kontaktieren Sie uns noch heute, um Ihre Abscheidungsprozesse zu verbessern und überlegene Ergebnisse zu erzielen!

Visuelle Anleitung

Ähnliche Produkte

- MPCVD-Maschinensystem Reaktor Glockentopf-Resonator für Labor und Diamant-Züchtung

- Zylindrisches Resonator-MPCVD-Maschinensystem für die Diamantzüchtung im Labor

- RF-PECVD-System Hochfrequenzplasma-unterstützte chemische Gasphasenabscheidung

- CVD-Rohrofenmaschine mit mehreren Heizzonen für die chemische Gasphasenabscheidung

- Sonderanfertigung Vielseitiger CVD-Rohrofen Chemische Gasphasenabscheidung CVD-Ausrüstung Maschine

Andere fragen auch

- Was ist das Grundprinzip der Funktionsweise eines Mikrowellen-Plasma-CVD-Systems? Hochreine Materialzüchtung freischalten

- Wie wird MPCVD bei der Herstellung polykristalliner Diamant-Optikkomponenten eingesetzt? Erzielen Sie überlegene optische Leistung

- Wie erreicht MPCVD hohe Wachstumsraten bei der Diamantsynthese? Erzielen Sie schnelles, hochwertiges Diamantwachstum

- Wie schneidet MPCVD im Vergleich zu anderen CVD-Methoden wie HFCVD und Plasmabrenner ab? Entdecken Sie überlegene Filmreinheit und -gleichmäßigkeit

- Was sind die beiden Hauptmethoden der synthetischen Diamantenproduktion? Entdecken Sie HPHT vs. CVD für im Labor gezüchtete Edelsteine