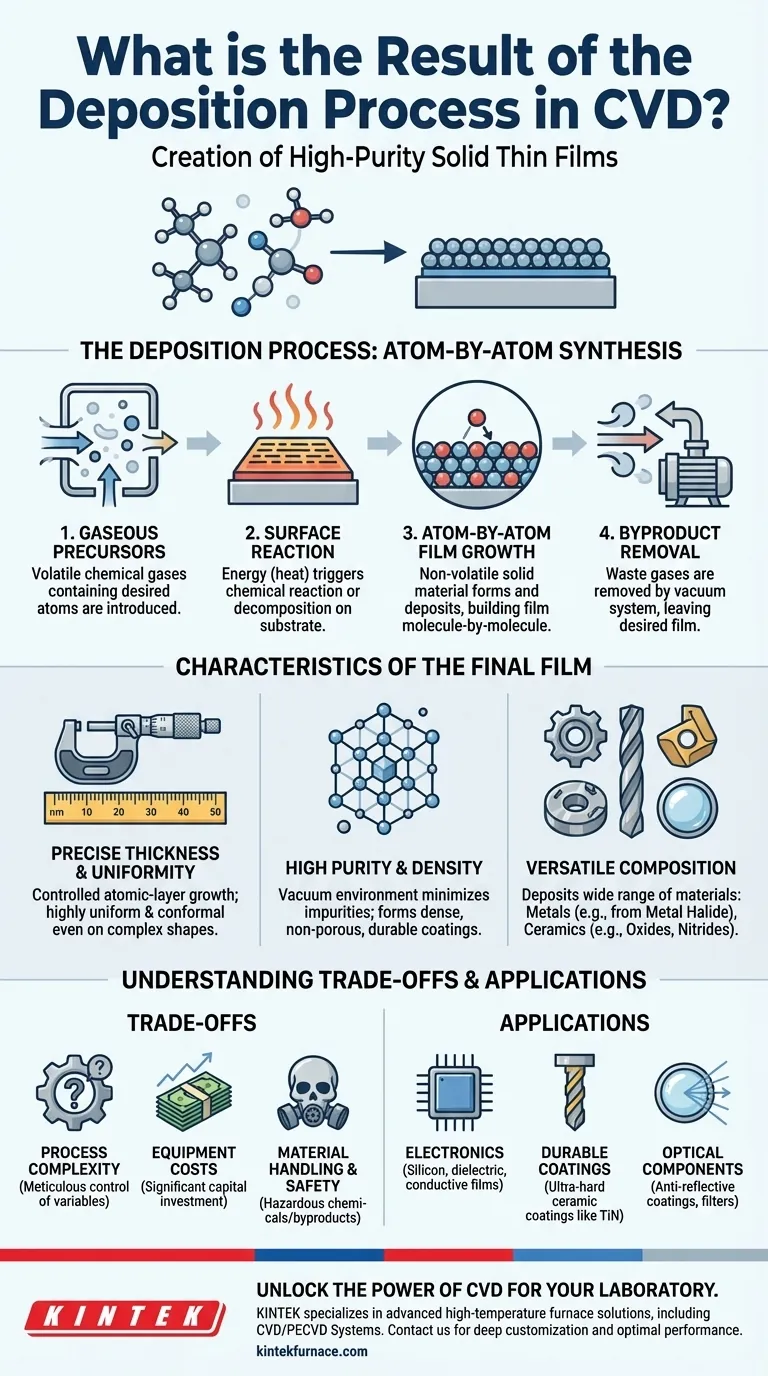

Das Ergebnis des chemischen Gasphasenabscheidungsverfahrens (CVD) ist die Bildung eines hochreinen, festen Dünnfilms oder einer Beschichtung auf der Oberfläche eines Substratmaterials. Diese neue Schicht wird Atom für Atom oder Molekül für Molekül aus gasförmigen Vorläuferchemikalien aufgebaut, die reagieren oder sich zersetzen, wodurch eine langlebige und hochkontrollierte Materialschicht entsteht, die chemisch mit der Oberfläche verbunden ist.

CVD ist nicht einfach das Hinzufügen einer Schicht; es ist ein präziser Ingenieurprozess zur Schaffung eines funktionalen, festen Materials mit spezifischen, kontrollierbaren Eigenschaften. Das Kernergebnis ist ein Dünnfilm, dessen Qualität, Dicke und chemische Zusammensetzung sorgfältig durch die Prozessbedingungen bestimmt werden.

Wie die Abscheidung grundlegend funktioniert

Die Erzeugung eines Dünnfilms mittels CVD ist ein kontrollierter, mehrstufiger Prozess, der Gas in einen Feststoff umwandelt. Es ist im Grunde ein Syntheseprozess direkt auf einer Oberfläche.

Die Rolle von gasförmigen Vorläufern

Der Prozess beginnt mit einem oder mehreren flüchtigen chemischen Gasen, bekannt als Precursor (Vorläufer), die die Atome enthalten, die Sie abscheiden möchten. Diese Gase werden in eine Vakuumkammer eingeführt, die den zu beschichtenden Gegenstand, das sogenannte Substrat, enthält.

Die chemische Reaktion auf der Oberfläche

Energie, typischerweise in Form von hoher Hitze, wird auf das Substrat angewendet. Diese Energie bewirkt, dass die Precursor-Gase eine chemische Reaktion eingehen oder sich direkt auf der heißen Oberfläche des Substrats zersetzen.

Atom für Atom Filmwachstum

Diese Reaktion führt zur Bildung einer neuen, nichtflüchtigen festen Substanz. Dieses feste Material lagert sich auf dem Substrat ab und baut einen Film Molekül für Molekül oder Atom für Atom auf.

Die Entstehung von Nebenprodukten

Die chemischen Reaktionen erzeugen auch andere flüchtige gasförmige Substanzen, bekannt als Nebenprodukte. Diese Abgase werden durch das Vakuumsystem aus der Kammer entfernt, wobei nur der gewünschte feste Film zurückbleibt.

Eigenschaften des Endfilms

Das Ergebnis dieses hochkontrollierten Prozesses ist ein Film mit ausgeprägten und wertvollen Eigenschaften, die mit anderen Beschichtungsverfahren wie Lackieren oder Galvanisieren schwer zu erreichen sind.

Präzise Dicke und Gleichmäßigkeit

Da der Film atomar Schicht für Schicht wächst, kann seine Dicke extrem präzise gesteuert werden, oft bis in den Nanometerbereich. Die gasförmige Natur der Precursor ermöglicht es ihnen, alle Teile eines Substrats zu erreichen, was zu einer hoch gleichmäßigen und konformen Beschichtung führt, selbst bei komplexen Formen.

Hohe Reinheit und Dichte

Die Vakuumumgebung minimiert die Einarbeitung von Verunreinigungen in den Film. Der chemische Reaktionsprozess neigt dazu, dichte, nicht poröse Beschichtungen zu bilden, was zu einem hochdichten, langlebigen Material von hoher Reinheit führt.

Vielseitige Materialzusammensetzung

CVD ist unglaublich vielseitig. Durch die Wahl verschiedener Precursor-Gase können Sie eine breite Palette von Materialien abscheiden. Zum Beispiel:

- Metalle: Ein Metallhalogenidgas kann sich zersetzen, um einen reinen Metallfilm zu bilden (

Metallhalogenid (g) → Metall (s) + Nebenprodukt (g)). - Keramiken: Ein Metallhalogenidgas kann mit einer Sauerstoff- oder Stickstoffquelle kombiniert werden, um eine harte Keramikbeschichtung wie ein Oxid oder Nitrid zu bilden.

Die Kompromisse verstehen

Obwohl leistungsstark, bringt die Präzision der CVD inhärente Komplexitäten und Überlegungen mit sich, die entscheidend zu verstehen sind.

Prozesskomplexität

Das Erreichen eines hochwertigen Films erfordert penible Kontrolle über zahlreiche Variablen. Temperatur, Druck, Gasflussraten und Precursor-Chemie müssen präzise verwaltet werden, was die Prozessentwicklung zu einer komplexen Aufgabe macht.

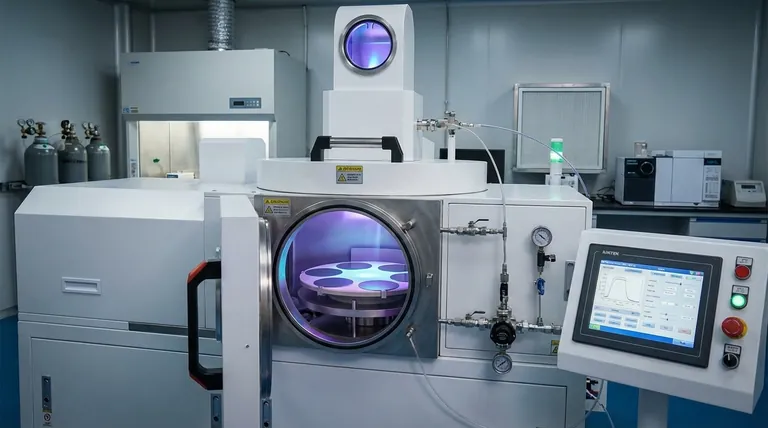

Gerätekosten

CVD-Systeme umfassen Vakuumkammern, Hochtemperatur-Heizelemente und ausgeklügelte Gasführungssysteme. Diese spezialisierte Ausrüstung stellt eine erhebliche Kapitalinvestition dar.

Materialhandling und Sicherheit

Viele bei CVD verwendete Precursor-Chemikalien sind hochgiftig, brennbar oder ätzend. Auch die Prozessnebenprodukte können gefährlich sein, was strenge Sicherheitsprotokolle und Abgasmanagementsysteme erfordert.

CVD für Ihr Materialziel anwenden

Die Entscheidung für CVD wird durch die spezifischen funktionalen Eigenschaften bestimmt, die Sie auf einer Oberfläche erzeugen müssen.

- Wenn Ihr Hauptaugenmerk auf der Herstellung hochreiner elektronischer Materialien liegt: CVD ist der Industriestandard für die Abscheidung von Silizium-, Dielektrikums- und leitfähigen Filmen, die die Grundlage von Mikrochips bilden.

- Wenn Ihr Hauptaugenmerk auf der Verbesserung der Oberflächenhaltbarkeit liegt: CVD wird verwendet, um ultrahart Keramikbeschichtungen (wie Titannitrid) auf Schneidwerkzeuge aufzubringen, um deren Lebensdauer zu verlängern und die Leistung zu verbessern.

- Wenn Ihr Hauptaugenmerk auf der Herstellung fortschrittlicher optischer Komponenten liegt: Die präzise Dickenkontrolle, die CVD bietet, ist entscheidend für die Erstellung von Antireflexionsbeschichtungen und komplexen optischen Filtern.

Letztendlich bedeutet das Verständnis des CVD-Ergebnisses, seine Kraft zu verstehen, die Oberfläche eines Materials von den Atomen an aufzubauen.

Zusammenfassungstabelle:

| Merkmal | Beschreibung |

|---|---|

| Filmbildung | Hochreiner fester Dünnfilm oder Beschichtung auf Substrat |

| Wachstumsprozess | Atom für Atom oder Molekül für Molekül aus gasförmigen Vorläufern |

| Schlüsseleigenschaften | Präzise Dicke, Gleichmäßigkeit, hohe Reinheit, Dichte und vielseitige Zusammensetzung |

| Typische Anwendungen | Elektronik, langlebige Beschichtungen, optische Komponenten |

Entfesseln Sie die Kraft von CVD für Ihr Labor

Bei KINTEK sind wir darauf spezialisiert, fortschrittliche Hochtemperaturofenlösungen anzubieten, die auf Ihre individuellen Bedürfnisse zugeschnitten sind. Durch außergewöhnliche F&E und hauseigene Fertigung gewährleistet unsere Produktpalette – einschließlich Muffel-, Rohr-, Drehrohröfen, Vakuum- & Atmosphäre-Öfen sowie CVD/PECVD-Systeme – präzise, zuverlässige Dünnfilmabscheidung. Ob Sie die Oberflächenhaltbarkeit verbessern, elektronische Materialien herstellen oder optische Komponenten entwickeln, unsere starke und tiefgreifende Anpassungsfähigkeit garantiert optimale Leistung und Effizienz.

Bereit, Ihre Forschung und Produktion voranzutreiben? Kontaktieren Sie uns noch heute, um zu besprechen, wie KINTEK Ihre Ziele mit modernster Technologie und Expertenlösungen unterstützen kann!

Visuelle Anleitung

Ähnliche Produkte

- RF-PECVD-System Hochfrequenzplasma-unterstützte chemische Gasphasenabscheidung

- Sonderanfertigung Vielseitiger CVD-Rohrofen Chemische Gasphasenabscheidung CVD-Ausrüstung Maschine

- Geneigte rotierende plasmaunterstützte chemische Abscheidung PECVD-Rohrofenmaschine

- CVD-Rohrofenmaschine mit mehreren Heizzonen für die chemische Gasphasenabscheidung

- Dia-PECVD-Rohrofen mit Flüssigvergaser PECVD-Maschine

Andere fragen auch

- Was sind die Hauptkomponenten eines PECVD-Systems? Entdecken Sie die Niedertemperatur-Dünnschichtabscheidung

- Wie funktioniert Plasma-Gasphasenabscheidung? Eine Niedertemperaturlösung für fortschrittliche Beschichtungen

- Welche Rolle spielt PECVD bei optischen Beschichtungen? Unerlässlich für die Niedertemperatur-Hochpräzisions-Filmdeposition

- Was ist PECVD und wie unterscheidet es sich von herkömmlichem CVD? Entriegelung der Abscheidung von dünnen Schichten bei niedrigen Temperaturen

- Wie wird Siliziumdioxid (SiO2) in PECVD-Anwendungen eingesetzt? Schlüsselrollen in der Mikrofabrikation