Im Kern ergeben sich die primären Sicherheitsbedenken im Zusammenhang mit der Chemical Vapor Deposition (CVD) direkt aus den verwendeten Materialien. Der Prozess stützt sich auf Vorläuferchemikalien, die oft hochentzündlich, toxisch und korrosiv sind, was erhebliche Risiken für Personal, Ausrüstung und Umwelt birgt, die eine strenge Kontrolle erfordern.

Die grundlegende Herausforderung der CVD-Sicherheit besteht nicht nur im Umgang mit gefährlichen Chemikalien, sondern auch in der Verwaltung eines komplexen Systems, in dem Hochvakuum, hohe Temperaturen und reaktive Gase interagieren. Wahre Sicherheit ergibt sich aus einem integrierten Ansatz, bei dem der gesamte Prozess – von der Gasquelle bis zum Abzug – als eine einzige gefährliche Umgebung betrachtet wird.

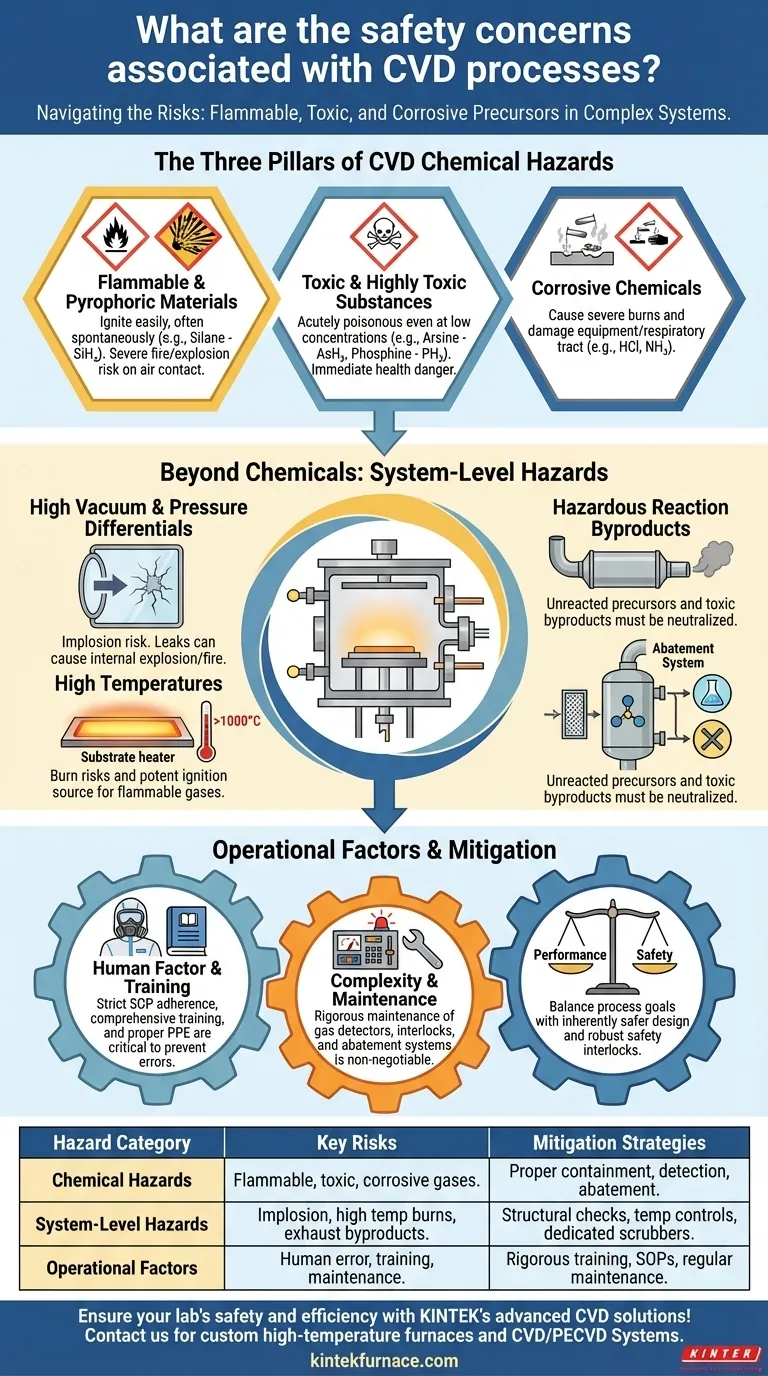

Die drei Säulen der CVD-Chemikaliengefahren

Die unmittelbarsten Gefahren bei jedem CVD-Prozess sind die Vorläufergase und deren Nebenprodukte. Diese lassen sich grob in drei verschiedene Arten von Gefahrenkategorien einteilen.

Entzündliche und pyrophore Materialien

Viele CVD-Vorläufer sind brennbar, was bedeutet, dass sie bei Vorhandensein einer Zündquelle und eines Oxidationsmittels wie Luft entzündet werden können.

Eine extremere und häufigere Unterklasse sind pyrophore Gase, wie Silan (SiH₄). Diese Materialien entzünden sich spontan bei Kontakt mit Luft, was bei einem Leck ein erhebliches Brand- und Explosionsrisiko darstellt.

Toxische und hochtoxische Substanzen

Die Vorläufer und Reaktionsnebenprodukte bei der CVD können akut toxisch sein und stellen bei Exposition eine unmittelbare Gefahr für Leben und Gesundheit dar.

Gase wie Arsen (AsH₃) und Phosphin (PH₃), die in der Halbleiterindustrie zum Dotieren von Schichten verwendet werden, sind selbst in sehr geringen Konzentrationen extrem giftig. Eine ordnungsgemäße Eindämmung und Abzugsverwaltung sind daher von entscheidender Bedeutung.

Korrosive Chemikalien

Korrosive Substanzen wie Chlorwasserstoff (HCl) oder Ammoniak (NH₃) werden häufig als Vorläufer oder zur In-situ-Kammerreinigung verwendet.

Diese Chemikalien können bei Hautkontakt schwere Verätzungen verursachen und sind bei Einatmen hochgradig schädlich für die Atemwege. Sie greifen auch inkompatible Materialien an, was mit der Zeit die Integrität von Gasleitungen und Geräten beeinträchtigen und zu Lecks führen kann.

Über Chemikalien hinaus: Systembedingte Gefahren

Eine umfassende Betrachtung der CVD-Sicherheit geht über die chemischen Eigenschaften hinaus und erstreckt sich auf die Betriebsbedingungen der Anlage selbst. Das Prozessumfeld schafft eine eigene Reihe von Risiken.

Hochvakuum und Druckunterschiede

CVD-Systeme arbeiten unter Hochvakuum, was einen massiven Druckunterschied zwischen dem Kammerinneren und der Außenatmosphäre erzeugt. Ein strukturelles Versagen könnte zu einer gefährlichen Implosion führen.

Noch kritischer ist, dass ein kleines Leck Atmosphäre in die Kammer eindringen lässt. Wenn pyrophore oder brennbare Gase vorhanden sind, kann dies zu einer Explosion oder einem Brand innerhalb der Prozesskammer führen.

Hohe Temperaturen

Der Abscheidungsprozess ist oft thermisch angetrieben und erfordert Substrattemperaturen von mehreren hundert oder sogar über tausend Grad Celsius.

Dies birgt offensichtliche Verbrennungsrisiken und dient als starke Zündquelle, wodurch sich die Gefahr durch brennbare Gase bei einem Systemausfall verschärft.

Gefährliche Reaktionsnebenprodukte

Nicht das gesamte Vorläufermaterial wird bei der Reaktion verbraucht. Der Abgasstrom enthält eine Mischung aus nicht umgesetzten Vorläufern und neuen, oft gefährlichen, chemischen Nebenprodukten.

Dieses Abgas muss zu einem speziellen Abbeizsystem (oder Wäscher) geleitet werden, das die Gefahrstoffe neutralisiert, bevor sie sicher an die Atmosphäre abgeleitet werden. Ein Ausfall des Abbeizsystems stellt einen größeren Sicherheits- und Umweltvorfall dar.

Verständnis der Kompromisse und Fallstricke

Ein effektives Sicherheitsmanagement erfordert die Anerkennung der inhärenten Konflikte zwischen Prozesszielen und absoluter Sicherheit. Die häufigsten Fehler treten auf, wenn diese Kompromisse nicht berücksichtigt werden.

Die Notwendigkeit reaktiver Vorläufer

Oft erzeugen die chemisch reaktivsten und damit gefährlichsten Vorläufer die Filme höchster Qualität mit der gewünschten Geschwindigkeit. Es besteht ein direkter Kompromiss zwischen der Verwendung eines stabileren, sichereren Vorläufers und dem Erreichen optimaler Prozessergebnisse.

Die Komplexität von Sicherheitssystemen

Gaswarnanlagen, Hardware-Verriegelungen und Abgasreinigungssysteme erhöhen die Kosten und die Komplexität erheblich. Diese als optional zu behandeln oder es zu versäumen, sie regelmäßig und rigoros zu warten, ist ein kritischer Fehler, der ihre Schutzfunktion aufhebt.

Der menschliche Faktor: Schulung und Nachlässigkeit

Selbst das fortschrittlichste Sicherheitssystem kann durch menschliches Versagen außer Kraft gesetzt werden. Unzureichende Schulung zu Standardbetriebsverfahren, Notfallprotokollen und dem korrekten Gebrauch persönlicher Schutzausrüstung (PSA) ist nach wie vor eine Hauptursache für Zwischenfälle. Nachlässigkeit bei einem vertrauten Prozess ist eine ständige Bedrohung.

Die richtige Wahl für Ihr Ziel treffen

Ihre Sicherheitsstrategie sollte auf Ihre spezifische Rolle und Verantwortung innerhalb der CVD-Umgebung zugeschnitten sein.

- Wenn Ihr Hauptaugenmerk auf dem Prozessdesign liegt: Priorisieren Sie inhärent sicherere Konstruktionen, indem Sie die am wenigsten gefährlichen Vorläufer auswählen, die Ihre Filmanforderungen erfüllen, und sicherstellen, dass alle Sicherheitsverriegelungen robust sind.

- Wenn Ihr Hauptaugenmerk auf dem Facility Management liegt: Implementieren Sie einen strengen präventiven Wartungsplan für alle Abbeizsysteme, Gasdetektoren und lebenserhaltenden Geräte.

- Wenn Ihr Hauptaugenmerk auf der Sicherheit der Bediener liegt: Erzwingen Sie die strikte Einhaltung der Standardbetriebsverfahren und schreiben Sie umfassende, wiederkehrende Schulungen sowohl für den normalen Betrieb als auch für Notfälle vor.

Indem Sie Sicherheit als eine nicht verhandelbare, integrale Komponente des gesamten CVD-Prozesses betrachten, können Sie diese inhärenten Risiken wirksam mindern und mit Zuversicht arbeiten.

Zusammenfassungstabelle:

| Gefahrenkategorie | Schlüsselrisiken | Minderungsstrategien |

|---|---|---|

| Chemische Gefahren | Entzündliche/pyrophore Gase (z. B. Silan), toxische Substanzen (z. B. Arsen), korrosive Chemikalien (z. B. HCl) | Verwendung geeigneter Eindämmungs-, Gasdetektions- und Abgasreinigungssysteme |

| Systembedingte Gefahren | Risiken durch Hochvakuum-Implosion, hohe Temperaturen, die Verbrennungen/Entzündungen verursachen, gefährliche Nebenprodukte im Abgas | Implementierung von Integritätsprüfungen der Struktur, Temperaturkontrollen und speziellen Wäschern |

| Betriebliche Faktoren | Menschliches Versagen, unzureichende Schulung, Nachlässigkeit und Systemkomplexität | Durchsetzung rigoroser Schulungen, Einhaltung der SOPs und regelmäßiger Wartungspläne |

Gewährleisten Sie die Sicherheit und Effizienz Ihres Labors mit den fortschrittlichen CVD-Lösungen von KINTEK! Durch die Nutzung hervorragender F&E- und Eigenfertigung bieten wir Hochtemperaturofen an, einschließlich CVD/PECVD-Systemen, die auf vielfältige Labore zugeschnitten sind. Unsere tiefgreifenden Anpassungsfähigkeiten erfüllen präzise Ihre einzigartigen experimentellen Anforderungen und helfen Ihnen, Risiken durch brennbare, toxische und korrosive Chemikalien zu mindern und gleichzeitig die Leistung zu optimieren. Gehen Sie bei der Sicherheit keine Kompromisse ein – kontaktieren Sie uns noch heute, um zu besprechen, wie unser Fachwissen Ihr Team schützen und Ihre Prozesse verbessern kann!

Visuelle Anleitung

Ähnliche Produkte

- Sonderanfertigung Vielseitiger CVD-Rohrofen Chemische Gasphasenabscheidung CVD-Ausrüstung Maschine

- Geneigte rotierende plasmaunterstützte chemische Abscheidung PECVD-Rohrofenmaschine

- CVD-Rohrofenmaschine mit mehreren Heizzonen für die chemische Gasphasenabscheidung

- Dia-PECVD-Rohrofen mit Flüssigvergaser PECVD-Maschine

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

Andere fragen auch

- Welche Branchen und Forschungsbereiche profitieren von CVD-Rohrofen-Sinteranlagen für 2D-Materialien? Entsperren Sie Technologieinnovationen der nächsten Generation

- Warum sind fortschrittliche Materialien und Verbundwerkstoffe wichtig? Entfesseln Sie Leistung der nächsten Generation in Luft- und Raumfahrt, Automobilindustrie und mehr

- Wie funktioniert ein CVD-Rohrofen? Präzise Dünnschichtabscheidung für Ihr Labor erreichen

- Wo wird ein CVD-Rohrofen häufig eingesetzt? Unverzichtbar für Hightech-Materialien und Elektronik

- Warum ist das Rohrdesign bei CVD-Öfen wichtig? Gleichmäßige Abscheidung für hochwertige Filme gewährleisten