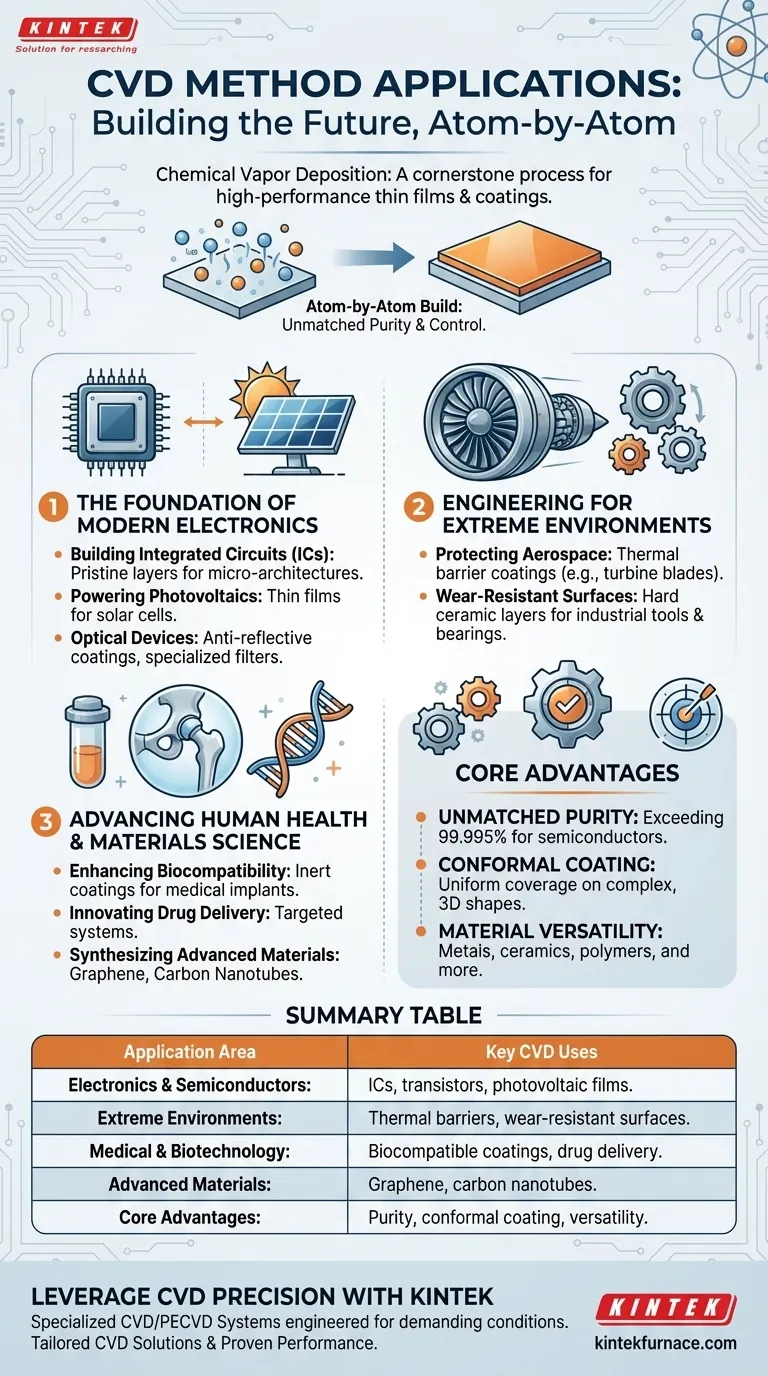

Im Kern ist die chemische Gasphasenabscheidung (CVD) ein Eckpfeiler des Herstellungsprozesses zur Erzeugung von Hochleistungsdünnschichten und -beschichtungen. Ihre Anwendungen sind bemerkenswert vielfältig und reichen von der Herstellung von Mikrochips in der Halbleiterindustrie bis zur Erzeugung von Schutzschichten auf Flugzeugturbinenschaufeln und biokompatiblen Beschichtungen für medizinische Implantate.

Der wahre Wert von CVD liegt nicht nur in der breiten Palette der Anwendungen, sondern auch darin, warum sie so vielseitig ist. Ihre Stärke liegt in ihrer einzigartigen Fähigkeit, Materialien Atom für Atom aus einer Gasphase aufzubauen, was die Erzeugung außergewöhnlich reiner, gleichmäßiger und konformer Beschichtungen auf nahezu jeder Oberfläche, unabhängig von ihrer Form, ermöglicht.

Die Grundlage der modernen Elektronik

CVD ist nicht nur ein Werkzeug in der Halbleiterindustrie; es ist der grundlegende Prozess, der die moderne Elektronik erst ermöglicht. Die Fähigkeit, makellose, ultradünne Schichten verschiedener Materialien abzuscheiden, ist die Basis für die Herstellung komplexer Mikroarchitekturen.

Aufbau integrierter Schaltungen (ICs)

Die Transistoren und Leiterbahnen, aus denen ein Computerchip besteht, werden aus geschichteten Materialschichten aufgebaut. CVD ist die Hauptmethode zur Abscheidung dieser kritischen Schichten, einschließlich Isolierschichten wie Siliziumnitrid, leitfähigen Metallschichten und den halbleitenden Schichten, die das Herzstück des Transistors bilden.

Stromversorgung von Photovoltaik und optischen Geräten

CVD ist unerlässlich für die Herstellung der Dünnschichten in photovoltaischen Geräten (Solarzellen), die Sonnenlicht in Elektrizität umwandeln. In der Optikindustrie wird sie zur präzisen Aufbringung von Antireflexionsbeschichtungen auf Linsen und zur Herstellung anderer spezialisierter optischer Filter verwendet.

Konstruktion für extreme Umgebungen

Viele Industrien sind auf Komponenten angewiesen, die unter intensiver Hitze, Druck und chemischer Einwirkung einwandfrei funktionieren müssen. CVD bietet eine Möglichkeit, diese Komponenten mit konstruierten Oberflächen zu verstärken.

Schutz von Luft- und Raumfahrtkomponenten

CVD wird zur Aufbringung von Wärmebarrierebeschichtungen auf Luft- und Raumfahrtteile, wie Turbinenschaufeln in Strahltriebwerken, eingesetzt. Diese Keramikbeschichtungen schützen das darunter liegende Metall vor extremen Temperaturen und verlängern so die Lebensdauer und Zuverlässigkeit der Komponente erheblich.

Erzeugung verschleißfester Oberflächen

Für Industrowerkzeuge, Lager und andere Teile, die Reibung und Verschleiß ausgesetzt sind, kann CVD extrem harte Keramikbeschichtungen abscheiden. Diese Schichten verbessern die Haltbarkeit dramatisch und reduzieren den Wartungsaufwand.

Fortschritte in der menschlichen Gesundheit und Materialwissenschaft

Die Präzision von CVD ermöglicht es, an der Schnittstelle von Materialwissenschaft und Biologie zu arbeiten und Oberflächen mit spezialisierten Funktionen zu schaffen.

Verbesserung der Biokompatibilität

Medizinische Implantate, von künstlichen Gelenken bis hin zu Zahnimplantaten, müssen vom Körper angenommen werden, ohne eine unerwünschte Reaktion hervorzurufen. CVD wird zur Beschichtung mit inerten, biokompatiblen Schichten verwendet, die die Integration verbessern und das Abstoßungsrisiko verringern.

Innovationen in der Medikamentenabgabe

Der Prozess kann zur Herstellung hochspezifischer Beschichtungen und Strukturen für fortschrittliche Medikamentenabgabesysteme genutzt werden. Diese Systeme können so konzipiert werden, dass sie Medikamente effizienter freisetzen oder gezielt bestimmte Zellen im Körper ansteuern.

Synthese fortschrittlicher Materialien

CVD ist eine Schlüsselmethode zur Synthese von Materialien der nächsten Generation wie Graphen und Kohlenstoffnanoröhren. Diese Materialien weisen außergewöhnliche elektrische, thermische und mechanische Eigenschaften auf, und CVD bietet die Kontrolle, die für das Wachstum dieser Materialien für Forschungs- und kommerzielle Anwendungen erforderlich ist.

Die Kernvorteile verstehen

Die breite Akzeptanz von CVD ist ein direktes Ergebnis mehrerer wichtiger technischer Vorteile, die andere Abscheidungsmethoden oft nicht bieten können.

Vorteil: Unübertroffene Reinheit und Kontrolle

Da die Ausgangsmaterialien als hochreine Gase zugeführt werden, kann CVD Schichten mit außergewöhnlicher Reinheit erzeugen, die oft 99,995 % übersteigt. Dies ist für die Halbleiterfertigung nicht verhandelbar, da selbst winzigste Verunreinigungen ein Bauteil ruinieren können.

Vorteil: Konforme Beschichtung auf jeder Form

Reaktantengase fließen natürlich um und in jede Struktur eines Substrats hinein. Dies ermöglicht es CVD, einen perfekt gleichmäßigen oder konformen Film über komplexe, dreidimensionale und unregelmäßig geformte Oberflächen abzuscheiden – eine entscheidende Fähigkeit für die Mikroelektronik und komplizierte mechanische Teile.

Vorteil: Materialvielfalt

CVD ist nicht auf eine Materialklasse beschränkt. Der Prozess kann angepasst werden, um eine breite Palette von Materialien abzuscheiden, darunter Metalle, Legierungen, Keramiken (wie Nitride und Oxide) und sogar Polymere.

Der Vorbehalt: Prozessbedingungen

Der Hauptkompromiss bei CVD sind die betrieblichen Anforderungen. Viele CVD-Prozesse erfordern hohe Temperaturen und beinhalten Ausgangsgase, die gefährlich oder teuer sein können. Die Beherrschung dieser Bedingungen ist eine zentrale technische Herausforderung, aber notwendig, um die hochqualitativen Ergebnisse zu erzielen, für die die Methode bekannt ist.

Die richtige Wahl für Ihr Ziel treffen

Die Entscheidung, ob CVD die geeignete Methode ist, hängt vollständig von Ihren primären Material- und Leistungsanforderungen ab.

- Wenn Ihr Hauptaugenmerk auf der elektronischen Leistung liegt: CVD ist der Industriestandard für die Herstellung der ultrareinen, fehlerfreien Dünnschichten, die für Halbleiter erforderlich sind.

- Wenn Ihr Hauptaugenmerk auf der Haltbarkeit in rauen Umgebungen liegt: CVD bietet robuste Keramik- und Metallbeschichtungen, die ideal für den Schutz von Komponenten in der Luft- und Raumfahrt sowie in Industrieanwendungen sind.

- Wenn Ihr Hauptaugenmerk auf der Biokompatibilität liegt: CVD ist eine ausgezeichnete Wahl zur Modifizierung der Oberfläche von medizinischen Implantaten, um deren sichere Aufnahme durch den Körper zu gewährleisten.

- Wenn Ihr Hauptaugenmerk auf der gleichmäßigen Beschichtung komplexer Formen liegt: Die gasphasenbasierte Natur von CVD macht sie vielen Sichtlinienmethoden überlegen, wenn es darum geht, konforme Schichten auf komplizierten Geometrien zu erzeugen.

Letztendlich ist CVD der definitive Prozess, wenn die Leistung und Zuverlässigkeit Ihres Endprodukts durch die Qualität und Präzision seiner Oberfläche bestimmt werden.

Tabellarische Zusammenfassung:

| Anwendungsbereich | Wichtige CVD-Anwendungen |

|---|---|

| Elektronik & Halbleiter | Aufbau integrierter Schaltungen (ICs), Transistoren und photovoltaischer Filme. |

| Extreme Umgebungen | Wärmebarrierebeschichtungen für die Luft- und Raumfahrt, verschleißfeste Oberflächen für Industrowerkzeuge. |

| Medizin & Biotechnologie | Biokompatible Beschichtungen für Implantate, fortschrittliche Medikamentenabgabesysteme. |

| Fortschrittliche Materialien | Synthese von Graphen, Kohlenstoffnanoröhren und anderen Materialien der nächsten Generation. |

| Kernvorteile | Unübertroffene Reinheit, konforme Beschichtung komplexer Formen, Materialvielfalt. |

Sind Sie bereit, die Präzision von CVD für Ihre fortschrittlichen Fertigungs- oder F&E-Ziele zu nutzen?

Bei KINTEK wissen wir, dass außergewöhnliche Dünnschicht-Ergebnisse mehr als nur einen Standardofen erfordern. Unsere Expertise liegt in der Bereitstellung fortschrittlicher Hochtemperatur-Ofenlösungen, einschließlich unserer spezialisierten CVD/PECVD-Systeme, die darauf ausgelegt sind, die anspruchsvollen Prozessbedingungen der chemischen Gasphasenabscheidung zu erfüllen.

Durch die Nutzung außergewöhnlicher F&E- und Eigenfertigung bieten wir:

- Maßgeschneiderte CVD-Lösungen: Unsere starke Fähigkeit zur Tiefenanpassung ermöglicht es uns, Systeme präzise auf Ihre einzigartigen Material-, Substrat- und Leistungsanforderungen zuzuschneiden.

- Bewährte Leistung: Von der Halbleiterforschung bis zur Beschichtung komplexer Industriekomponenten liefern unsere Öfen die Reinheit, Gleichmäßigkeit und Kontrolle, die CVD erfordert.

Lassen Sie uns besprechen, wie ein KINTEK CVD-System zum Eckpfeiler Ihrer nächsten Innovation werden kann. Kontaktieren Sie noch heute unsere Experten für eine Beratung, um die perfekte Lösung für Ihre Anwendung zu finden.

Visuelle Anleitung

Ähnliche Produkte

- RF-PECVD-System Hochfrequenzplasma-unterstützte chemische Gasphasenabscheidung

- Geneigte rotierende plasmaunterstützte chemische Abscheidung PECVD-Rohrofenmaschine

- Dia-PECVD-Rohrofen mit Flüssigvergaser PECVD-Maschine

- Sonderanfertigung Vielseitiger CVD-Rohrofen Chemische Gasphasenabscheidung CVD-Ausrüstung Maschine

- Geneigte rotierende plasmaunterstützte chemische Abscheidung PECVD-Rohrofenmaschine

Andere fragen auch

- Wie wirkt sich ein hochpräziser MFC auf das MoS2-Wachstum aus? Beherrschung der epitaxialen Qualität in CVD

- Was ist die Rolle von Chemical Vapor Deposition (CVD)-Anlagen in der Fertigung? Erschließen Sie atomare Präzision für fortschrittliche Materialien

- Welche Schutzfunktionen bietet ein zirkulierendes Wasserkühlsystem während CVD? Sichern Sie heute die Vakuumintegrität

- Was sind die Anwendungen der chemischen Gasphasenabscheidung? Energieversorgung moderner Technologien von Chips bis hin zu Solarmodulen

- Warum wird industrieller Kupferschaum als Wachstumssubstrat für ReO3–Cu2Te verwendet? Verbesserung der CVD-Katalysatorleistung

- Was sind die Haupttypen von CVD-Prozessen? Vergleichen Sie APCVD, LPCVD, PECVD und MOCVD für Ihr Labor

- Welche Faktoren sollten bei der Auswahl eines CVD-Ofens berücksichtigt werden? Wichtige Tipps für die optimale Dünnschichtsynthese

- Welche Funktionen erfüllen hochreine Graphittiegel und -dorne bei der CVD von ZnS? Wesentliche Komponenten für den Erfolg