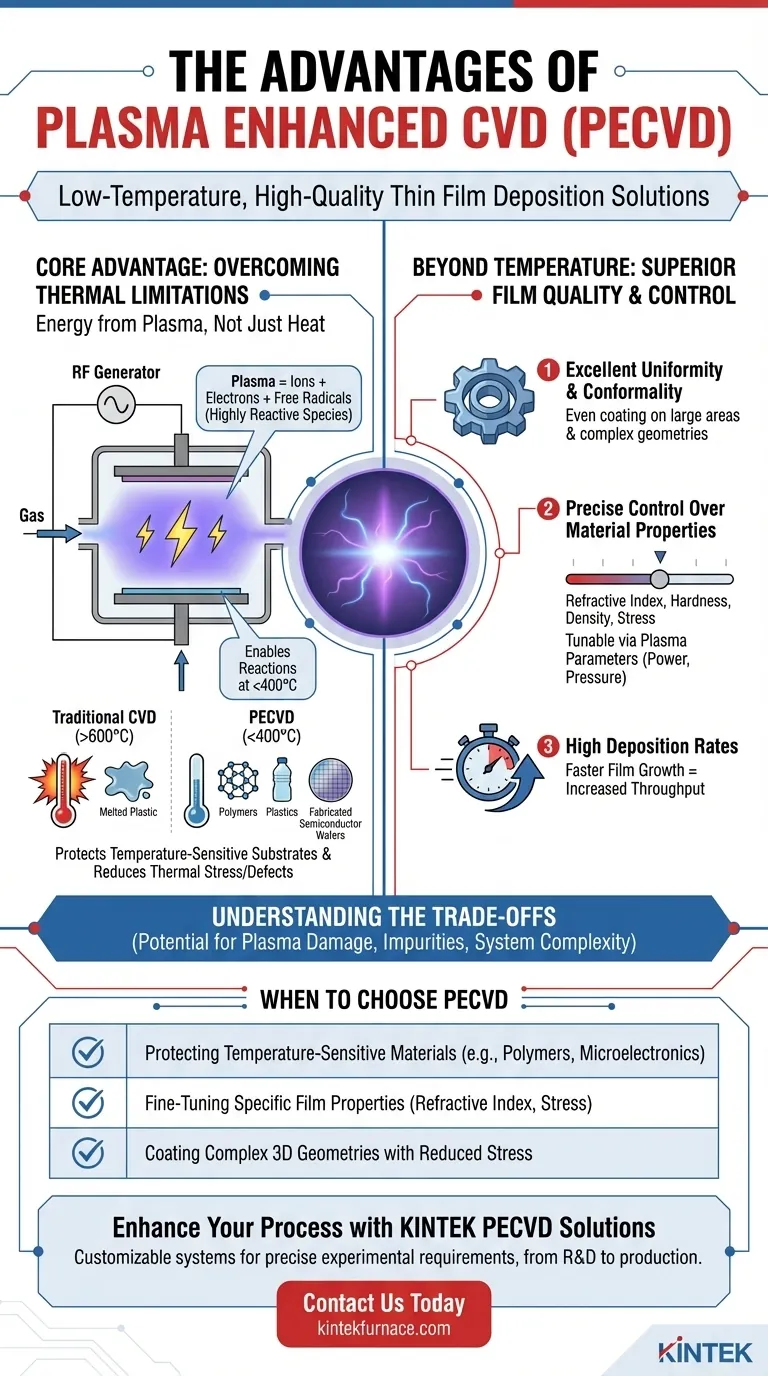

Grundsätzlich besteht der Hauptvorteil der plasmaunterstützten chemischen Gasphasenabscheidung (PECVD) darin, dass sie bei deutlich niedrigeren Temperaturen als die herkömmliche chemische Gasphasenabscheidung (CVD) arbeiten kann. Dies wird erreicht, indem ein energiereiches Plasma verwendet wird, um die chemischen Reaktionen anzutreiben, die zur Bildung einer dünnen Schicht erforderlich sind, anstatt sich ausschließlich auf hohe Hitze zu verlassen. Dieser entscheidende Unterschied ermöglicht die Abscheidung hochwertiger Schichten auf Materialien, die durch herkömmliche Hochtemperaturprozesse sonst beschädigt oder zerstört würden.

Die zentrale Innovation von PECVD ist die Nutzung eines energiereichen Plasmas zur Ergänzung oder zum Ersatz thermischer Energie. Diese Entkopplung der Reaktion von hoher Hitze ermöglicht die Abscheidung hochwertiger Schichten bei Temperaturen, die niedrig genug sind, um empfindliche darunterliegende Substrate zu schützen – eine Fähigkeit, die herkömmliche CVD nicht bieten kann.

Der Kernvorteil: Überwindung thermischer Grenzen

Herkömmliche CVD erfordert hohe Temperaturen, oft über 600 °C, um genügend Energie bereitzustellen, um die Precursor-Gase aufzuspalten und die chemische Reaktion zur Filmbildung einzuleiten. PECVD umgeht diese thermische Barriere.

Wie PECVD funktioniert: Energie aus dem Plasma, nicht nur aus der Hitze

Bei einem PECVD-Prozess wird ein elektrisches Feld (typischerweise Hochfrequenz) auf die Precursor-Gasmischung in einer Vakuumkammer angelegt. Dieses Feld regt das Gas an, entreißt den Atomen Elektronen und erzeugt ein Plasma – einen hochreaktiven Materiezustand, der Ionen, Elektronen und freie Radikale enthält.

Diese reaktiven Spezies besitzen genügend Energie, um die gewünschte Schicht auf der Substratoberfläche bei viel niedrigeren Temperaturen, oft unter 400 °C, zu bilden.

Schutz temperatursensibler Substrate

Der bedeutendste Vorteil dieses Niedertemperaturbetriebs ist die Möglichkeit, Materialien zu beschichten, die hoher Hitze nicht standhalten. Dies eröffnet Anwendungen, die für herkömmliche CVD unmöglich sind.

Beispiele hierfür sind die Abscheidung von Schichten auf Polymeren, Kunststoffen oder bereits fertiggestellten Halbleiterwafern, die bereits metallische Verbindungen oder andere Strukturen mit niedrigem Schmelzpunkt enthalten.

Reduzierung von thermischer Spannung und Defekten

Wenn eine Schicht bei hohen Temperaturen abgeschieden wird, kann der Unterschied in der Wärmeausdehnung zwischen der Schicht und dem Substrat beim Abkühlen erhebliche mechanische Spannungen erzeugen. Diese Spannung kann zu Schichtrissen, Delamination oder Verzug des Substrats führen.

Durch den Betrieb bei niedrigeren Temperaturen reduziert PECVD diese thermisch induzierte Spannung dramatisch, was die Haftung der Schicht und die Gesamtzuverlässigkeit des Bauteils verbessert.

Jenseits der Temperatur: Überlegene Schichtqualität und -kontrolle

Obwohl die niedrigere Temperatur der Hauptgrund für die Einführung von PECVD ist, bietet die Verwendung von Plasma mehrere weitere deutliche Vorteile im Hinblick auf die Qualität und Präzision der abgeschiedenen Schicht.

Ausgezeichnete Schichtuniformität und Konformität

Das Plasma hilft, die reaktiven Precursor-Spezies gleichmäßiger in der gesamten Kammer zu verteilen. Dies führt zu einer hochgradig uniformen Schichtdicke über das gesamte Substrat, selbst über große Flächen.

Dieser Prozess bietet auch eine ausgezeichnete Konformität, was bedeutet, dass er komplexe, nicht ebene oder dreidimensionale Oberflächen gleichmäßig beschichten kann. In der Halbleiterindustrie wird dies oft als gute „Stufenabdeckung“ bezeichnet.

Präzise Kontrolle der Materialeigenschaften

Bei PECVD sind die Eigenschaften der Schicht nicht nur eine Funktion von Temperatur und Gaschemie; sie werden auch stark vom Plasma selbst beeinflusst.

Durch die präzise Abstimmung der Plasma-Parameter wie Leistung, Druck und Frequenz können Ingenieure wichtige Materialeigenschaften fein steuern. Dazu gehören der Brechungsindex der Schicht (entscheidend für optische Beschichtungen), Härte, Dichte und innere mechanische Spannung.

Hohe Abscheidungsraten

Die hochreaktive Natur der Spezies im Plasma kann zu einem schnelleren Schichtwachstum im Vergleich zu anderen Niedertemperaturabscheidungsverfahren führen. Dies erhöht den Durchsatz und macht den Prozess für die industrielle Fertigung effizienter.

Die Kompromisse verstehen

Keine Technologie ist ohne ihre Einschränkungen. Objektivität erfordert die Anerkennung der potenziellen Nachteile bei der Verwendung eines plasma-basierten Prozesses.

Potenzial für Plasmainduzierte Schäden

Die energiereichen Ionen im Plasma können während der Abscheidung auf die Substratoberfläche einwirken. Obwohl dies manchmal vorteilhaft sein kann (z. B. zur Verbesserung der Schichtdichte), kann es auch zu kristallographischen Schäden oder Defekten in empfindlichen Substraten wie Siliziumwafern führen.

Schichtzusammensetzung und Reinheit

PECVD-Schichten können manchmal Elemente aus den Precursor-Gasen, insbesondere Wasserstoff, einbauen. Während dies absichtlich zur „Passivierung“ von Defekten genutzt werden kann, kann es auch eine unerwünschte Verunreinigung sein, wenn das Ziel eine extrem reine Schicht ist. Herkömmliche Hochtemperatur-CVD liefert oft reinere Schichten.

Systemkomplexität

PECVD-Systeme erfordern hochentwickelte Hardware, einschließlich HF-Leistungsgeneratoren, Anpassungsnetzwerke und robuste Vakuumsysteme. Dies kann sie im Vergleich zu einfacheren Atmosphärendruck- oder thermischen CVD-Reaktoren in Anschaffung und Wartung komplexer und kostspieliger machen.

Wann Sie PECVD wählen sollten

Ihre Wahl der Abscheidungstechnologie sollte von den spezifischen Anforderungen Ihres Endprodukts geleitet werden.

- Wenn Ihr Hauptaugenmerk auf der Abscheidung auf temperatursensiblen Materialien liegt: PECVD ist die definitive Wahl, um thermische Schäden an Substraten wie Polymeren, Kunststoffen oder komplexer Mikroelektronik zu verhindern.

- Wenn Ihr Hauptaugenmerk auf der Feinabstimmung spezifischer Schichteigenschaften liegt: PECVD bietet eine überlegene Kontrolle über Brechungsindex, Spannung und Dichte, indem Sie die Plasma-Parameter unabhängig von der Temperatur einstellen können.

- Wenn Ihr Hauptaugenmerk auf der höchstmöglichen Schichtreinheit liegt: Die herkömmliche Hochtemperatur-CVD könnte eine bessere Option sein, da sie die potenzielle Wasserstoffeinlagerung und plasmainduzierte Schäden vermeidet.

- Wenn Ihr Hauptaugenmerk auf der Beschichtung komplexer 3D-Geometrien liegt: Sowohl CVD als auch PECVD bieten eine ausgezeichnete Konformität, aber PECVD erreicht dies bei niedrigerer Temperatur, was entscheidend ist, um thermische Spannungen am Bauteil zu reduzieren.

Letztendlich ist die Wahl von PECVD eine strategische Entscheidung, um die Plasmaenergie für eine kontrollierte Niedertemperatur-Abscheidung von Schichten auf einer breiteren Palette von Materialien zu nutzen.

Zusammenfassungstabelle:

| Hauptvorteil | Kernnutzen |

|---|---|

| Niedertemperaturbetrieb | Schützt Polymere, Kunststoffe und vorgefertigte Halbleiterwafer vor thermischen Schäden. |

| Reduzierte thermische Spannung | Verbessert die Schichthaftung und Bauteilzuverlässigkeit durch Minimierung von Wärmeausdehnungskoeffizienten-Unterschieden. |

| Überlegene Schichtuniformität & Konformität | Gewährleistet eine gleichmäßige Beschichtung über große Flächen und komplexe 3D-Geometrien. |

| Präzise Kontrolle der Schichteigenschaften | Abstimmung von Brechungsindex, Härte, Dichte und Spannung über Plasma-Parameter. |

| Hohe Abscheidungsraten | Erhöht den Fertigungsdurchsatz durch schnelleres Schichtwachstum. |

Sind Sie bereit, Ihre Dünnschichtprozesse mit fortschrittlichen Niedertemperaturlösungen zu verbessern?

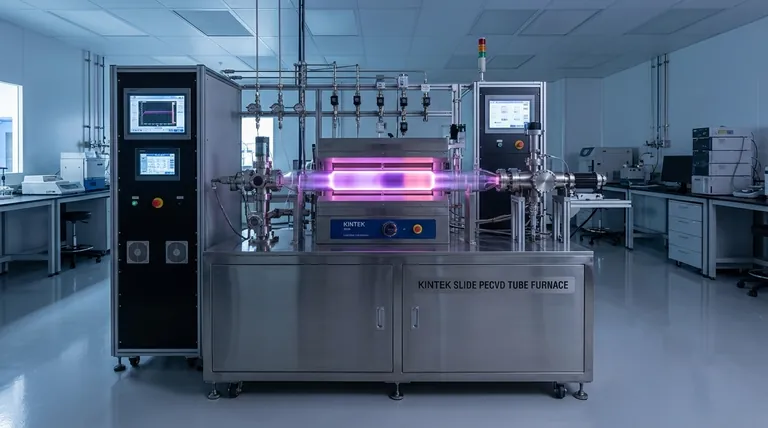

Bei KINTEK nutzen wir herausragende F&E und Eigenfertigung, um Labore mit hochmodernen Hochtemperatur-Ofenlösungen zu versorgen. Unsere Produktlinie, einschließlich CVD/PECVD-Systeme, wird durch starke Tiefenanpassungsfähigkeiten ergänzt, um Ihre einzigartigen experimentellen Anforderungen präzise zu erfüllen.

Ob Sie mit temperatursensiblen Substraten arbeiten oder eine präzise Kontrolle der Schichteigenschaften benötigen, unsere Experten helfen Ihnen bei der Auswahl oder Anpassung des idealen PECVD-Systems für Ihre Anwendung.

Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere PECVD-Technologie Ihre spezifischen Abscheidungsprobleme lösen und Ihre Forschung oder Produktion voranbringen kann!

Visuelle Anleitung

Ähnliche Produkte

- RF-PECVD-System Hochfrequenzplasma-unterstützte chemische Gasphasenabscheidung

- Dia-PECVD-Rohrofen mit Flüssigvergaser PECVD-Maschine

- Geneigte rotierende plasmaunterstützte chemische Abscheidung PECVD-Rohrofenmaschine

- Geneigte rotierende plasmaunterstützte chemische Abscheidung PECVD-Rohrofenmaschine

- MPCVD-Maschinensystem Reaktor Glockentopf-Resonator für Labor und Diamant-Züchtung

Andere fragen auch

- Wie funktioniert Plasma-Gasphasenabscheidung? Eine Niedertemperaturlösung für fortschrittliche Beschichtungen

- Wie wird Siliziumdioxid (SiO2) in PECVD-Anwendungen eingesetzt? Schlüsselrollen in der Mikrofabrikation

- Welche Rolle spielt PECVD bei optischen Beschichtungen? Unerlässlich für die Niedertemperatur-Hochpräzisions-Filmdeposition

- Was ist PECVD und wie unterscheidet es sich von herkömmlichem CVD? Entriegelung der Abscheidung von dünnen Schichten bei niedrigen Temperaturen

- Wie funktioniert die plasmaunterstützte chemische Gasphasenabscheidung? Erzielung von Niedertemperatur-Dünnschichtabscheidung hoher Qualität