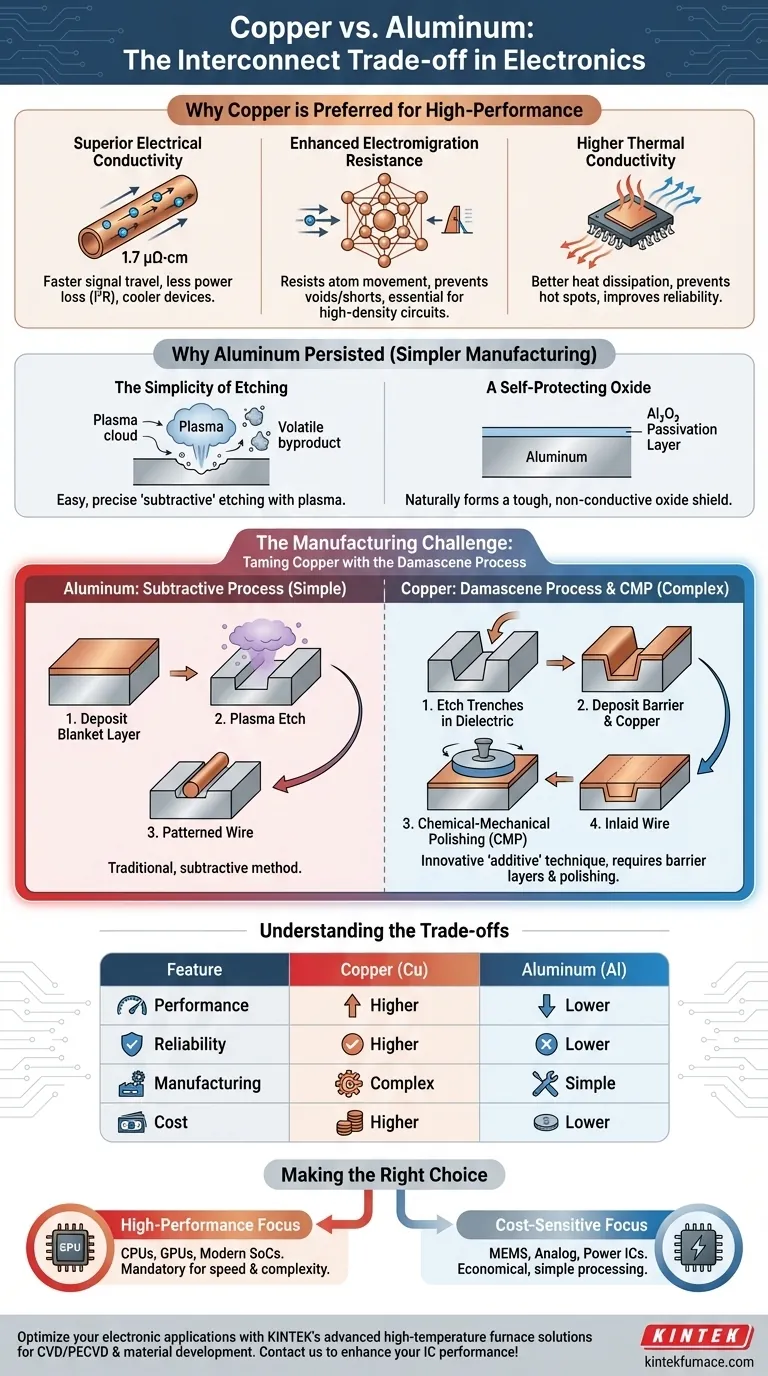

In der modernen Elektronik werden Kupferfilme in Hochleistungsanwendungen aufgrund ihrer überlegenen elektrischen Leitfähigkeit und ihrer signifikant höheren Beständigkeit gegen Elektromigration entscheidend gegenüber Aluminium bevorzugt. Dies ermöglicht die Schaffung schnellerer, energieeffizienterer und zuverlässigerer integrierter Schaltungen (ICs) mit dichterer Verdrahtung.

Die Wahl zwischen Kupfer und Aluminium ist nicht nur die Wahl des besten Leiters; es ist ein grundlegender technischer Kompromiss. Kupfer bietet überlegene elektrische Leistung und Langlebigkeit, aber zu Lasten deutlich komplexerer und teurerer Herstellungsverfahren im Vergleich zu den etablierten, einfacheren Methoden, die für Aluminium verwendet werden.

Die Kernvorteile von Kupfer-Interconnects

Jahrzehntelang war Aluminium der Standard für die Metallverdrahtungsschichten (Interconnects), die Transistoren auf einem Chip verbinden. Die Umstellung auf Kupfer, die Ende der 1990er Jahre begann, war ein entscheidender Wendepunkt in der Halbleiterfertigung, angetrieben durch klare Leistungsanforderungen.

Überlegene elektrische Leitfähigkeit

Der bekannteste Vorteil von Kupfer ist sein geringerer elektrischer Widerstand (ca. 1,7 µΩ·cm) im Vergleich zu Aluminium (ca. 2,7 µΩ·cm).

Dieser geringere Widerstand führt direkt zu weniger Signalverzögerung, wodurch elektrische Signale schneller durch die Verdrahtung des Chips gelangen können. Er reduziert auch den ohmschen Leistungsverlust (I²R-Verlust), was bedeutet, dass weniger Energie als Wärme verschwendet wird, was zu energieeffizienteren und kühler laufenden Geräten führt.

Verbesserte Elektromigrationsbeständigkeit

Elektromigration ist die allmähliche Bewegung von Metallatomen in einem Leiter, verursacht durch den „Druck“ fließender Elektronen. Im Laufe der Zeit kann dies zu Hohlräumen führen, die offene Schaltkreise verursachen, oder zu Höckern, die Kurzschlüsse verursachen, was letztendlich zum Ausfall des Chips führt.

Kupferatome sind schwerer und haben einen höheren Schmelzpunkt, wodurch sie wesentlich widerstandsfähiger gegen Elektromigration sind als Aluminiumatome. Diese erhöhte Haltbarkeit ist für moderne, hochdichte Schaltungen unerlässlich, bei denen Drähte unglaublich dünn sind und hohe Stromdichten führen.

Höhere Wärmeleitfähigkeit

Kupfer ist auch ein besserer Wärmeleiter als Aluminium. Es ist effizienter bei der Ableitung der erzeugten Wärme und verhindert die Bildung lokaler Hot Spots auf dem Chip.

Diese Eigenschaft wirkt im Einklang mit seinem geringeren elektrischen Widerstand, um das gesamte Wärmemanagement und die Zuverlässigkeit des Geräts zu verbessern.

Warum Aluminium Bestand hatte (und immer noch seinen Platz hat)

Wenn Kupfer überlegen ist, stellt sich die logische Frage, warum Aluminium so lange verwendet wurde. Die Antwort liegt nicht in der Leistung, sondern in der Herstellbarkeit.

Die Einfachheit des Ätzens

Die traditionelle Methode zum Strukturieren von Drähten auf einem Chip ist ein „subtraktiver“ Prozess: Eine flächige Metallschicht wird abgeschieden, dann wird ein Plasmaätzprozess verwendet, um das unerwünschte Material zu entfernen.

Aluminium reagiert bereitwillig in Chlor- oder Fluor-basierten Plasmen zu flüchtigen Nebenprodukten, wodurch es sehr einfach mit hoher Präzision geätzt werden kann. Dies machte die Herstellung einfach und kostengünstig.

Ein selbstschützendes Oxid

Aluminium bildet bei Luftkontakt auf natürliche und sofortige Weise eine dünne, zähe und nichtleitende Schicht aus Aluminiumoxid (Al₂O₃). Diese „Passivierungsschicht“ schützt das darunter liegende Metall vor Korrosion und dient als hervorragende Haftfläche für die darüber liegenden isolierenden Dielektrikumsmaterialien.

Die Herausforderung in der Fertigung: Kupfer bändigen

Das Haupthindernis für die Einführung von Kupfer war, dass es extrem schwierig ist, es mit Plasma zu ätzen. Es bildet unter typischen Ätzbedingungen keine flüchtigen Verbindungen, so dass die für Aluminium verwendete subtraktive Methode einfach nicht funktioniert.

Die Damascene-Prozesslösung

Die Industrie löste dieses Problem, indem sie eine völlig neue „additive“ Fertigungstechnik namens Damascene-Prozess erfand.

Anstatt das Metall selbst zu ätzen, werden zunächst Gräben und Vias (vertikale Verbindungen) in die isolierende Siliziumdioxidschicht geätzt, wo die Drähte vorgesehen sind.

Abscheidung und Polieren

Als Nächstes wird eine dünne Barriereschicht (oft Tantal/Tantalnitrid) abgeschieden, um zu verhindern, dass Kupfer in das Silizium diffundiert, was die Transistoren vergiften würde. Dann wird eine flächige Kupferschicht über den gesamten Wafer abgeschieden, die die Gräben vollständig füllt.

Schließlich wird ein Prozess namens Chemisch-Mechanisches Polieren (CMP) verwendet, um das überschüssige Kupfer von der Oberfläche zu polieren und abzuschleifen, wobei das Metall nur „eingelegt“ in den vordefinierten Gräben verbleibt. Diese revolutionäre Technik war der Schlüssel, der den Einsatz von Kupfer in ICs ermöglichte.

Die Kompromisse verstehen

Die Entscheidung, Kupfer oder Aluminium zu verwenden, ist ein klares Beispiel dafür, Leistung gegen Komplexität und Kosten abzuwägen.

| Merkmal | Kupfer (Cu) | Aluminium (Al) |

|---|---|---|

| Leistung | Höher. Geringerer Widerstand und Signalverzögerung. | Niedriger. Höherer Widerstand und Leistungsverlust. |

| Zuverlässigkeit | Höher. Ausgezeichnete Elektromigrationsbeständigkeit. | Niedriger. Anfällig für Elektromigrationsausfälle. |

| Fertigung | Komplex. Erfordert Damascene/CMP und Barriereschichten. | Einfach. Verwendet etabliertes subtraktives Ätzen. |

| Materialkosten | Höher. | Niedriger. |

Die richtige Wahl für Ihre Anwendung treffen

Letztendlich wird die Materialwahl vollständig von den spezifischen Anforderungen der Anwendung bestimmt.

- Wenn Ihr Hauptaugenmerk auf maximaler Leistung und Dichte liegt (CPUs, GPUs, moderne SoCs): Kupfer ist die zwingende Wahl. Seine überlegene Leitfähigkeit und Zuverlässigkeit sind unerlässlich, um die Geschwindigkeit und Komplexität fortschrittlicher Logikgeräte zu ermöglichen.

- Wenn Ihr Hauptaugenmerk auf Kostensensibilität oder spezifischen Anwendungen liegt (einige Leistungs-ICs, MEMS, analoge Schaltungen): Aluminium bleibt eine völlig praktikable und wirtschaftliche Option, wo seine Leistungsbeschränkungen akzeptabel sind und seine einfache Verarbeitung ein großer Vorteil ist.

- Wenn Ihr Hauptaugenmerk auf Chipgehäusen liegt (Drahtbonden): Aluminium wird immer noch stark für die oberen Bondpads bevorzugt, da sein stabiles natives Oxid eine zuverlässige Oberfläche für die Befestigung der Gold- oder Aluminiumdrähte bietet, die den Chip mit seinem Gehäuse verbinden.

Das Verständnis dieser grundlegenden Materialkompromisse ermöglicht es Ihnen, die Interconnect-Strategie auszuwählen, die wirklich mit den Leistungs-, Kosten- und Zuverlässigkeitszielen Ihres Projekts übereinstimmt.

Zusammenfassungstabelle:

| Merkmal | Kupfer (Cu) | Aluminium (Al) |

|---|---|---|

| Elektrische Leitfähigkeit | Höher (1,7 µΩ·cm) | Niedriger (2,7 µΩ·cm) |

| Elektromigrationsbeständigkeit | Ausgezeichnet | Schlecht |

| Wärmeleitfähigkeit | Höher | Niedriger |

| Fertigungskomplexität | Hoch (Damascene/CMP) | Niedrig (Subtraktives Ätzen) |

| Kosten | Höher | Niedriger |

| Ideale Anwendungen | Hochleistungs-ICs, CPUs, GPUs | Kostensensitive ICs, MEMS, Analogschaltungen |

Optimieren Sie Ihre elektronischen Anwendungen mit den fortschrittlichen Hochtemperatur-Ofenlösungen von KINTEK! Mit unserer außergewöhnlichen F&E und hauseigenen Fertigung bieten wir verschiedenen Laboren Produkte wie Muffel-, Rohr-, Drehrohröfen, Vakuum- und Atmosphäreöfen sowie CVD/PECVD-Systeme. Unsere starke Fähigkeit zur tiefgreifenden Anpassung stellt sicher, dass wir Ihre einzigartigen experimentellen Anforderungen für die Entwicklung zuverlässiger Kupfer- oder Aluminiumfilme präzise erfüllen. Kontaktieren Sie uns noch heute, um die IC-Leistung und Effizienz zu steigern!

Visuelle Anleitung

Ähnliche Produkte

- Dia-PECVD-Rohrofen mit Flüssigvergaser PECVD-Maschine

- Geneigte rotierende plasmaunterstützte chemische Abscheidung PECVD-Rohrofenmaschine

- Ultra-Vakuum-Elektroden-Durchführungsstecker Flansch-Stromkabel für Hochpräzisionsanwendungen

Andere fragen auch

- Wie wird Siliziumdioxid aus Tetraethoxysilan (TEOS) in PECVD abgeschieden? Erzielung von Niedertemperatur-Hochqualitäts-SiO2-Filmen

- Welche Parameter steuern die Qualität von PECVD-abgeschiedenen Schichten? Die wichtigsten Schlüsselvariablen für überlegene Filmeigenschaften

- Welche Nachteile hat CVD im Vergleich zu PECVD? Wichtige Einschränkungen für Ihr Labor

- Wie trägt PECVD zur Halbleiterfertigung bei? Ermöglicht Niedertemperatur-, hochwertige Schichtabscheidung

- Was ist Widerstandsheizung und wie wird sie klassifiziert? Entdecken Sie die beste Methode für Ihre thermischen Anforderungen