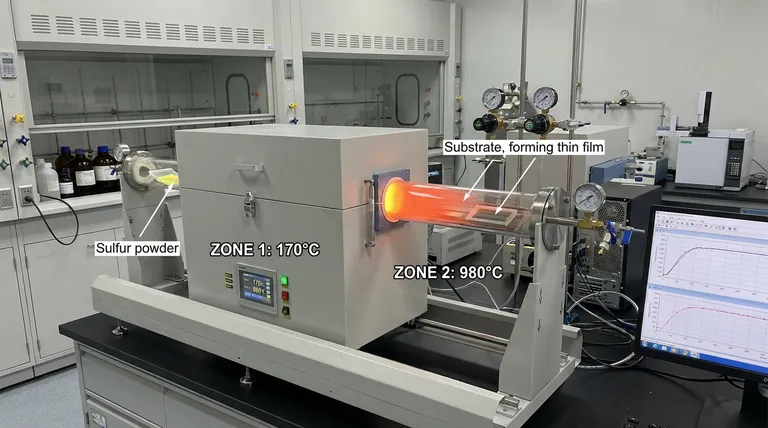

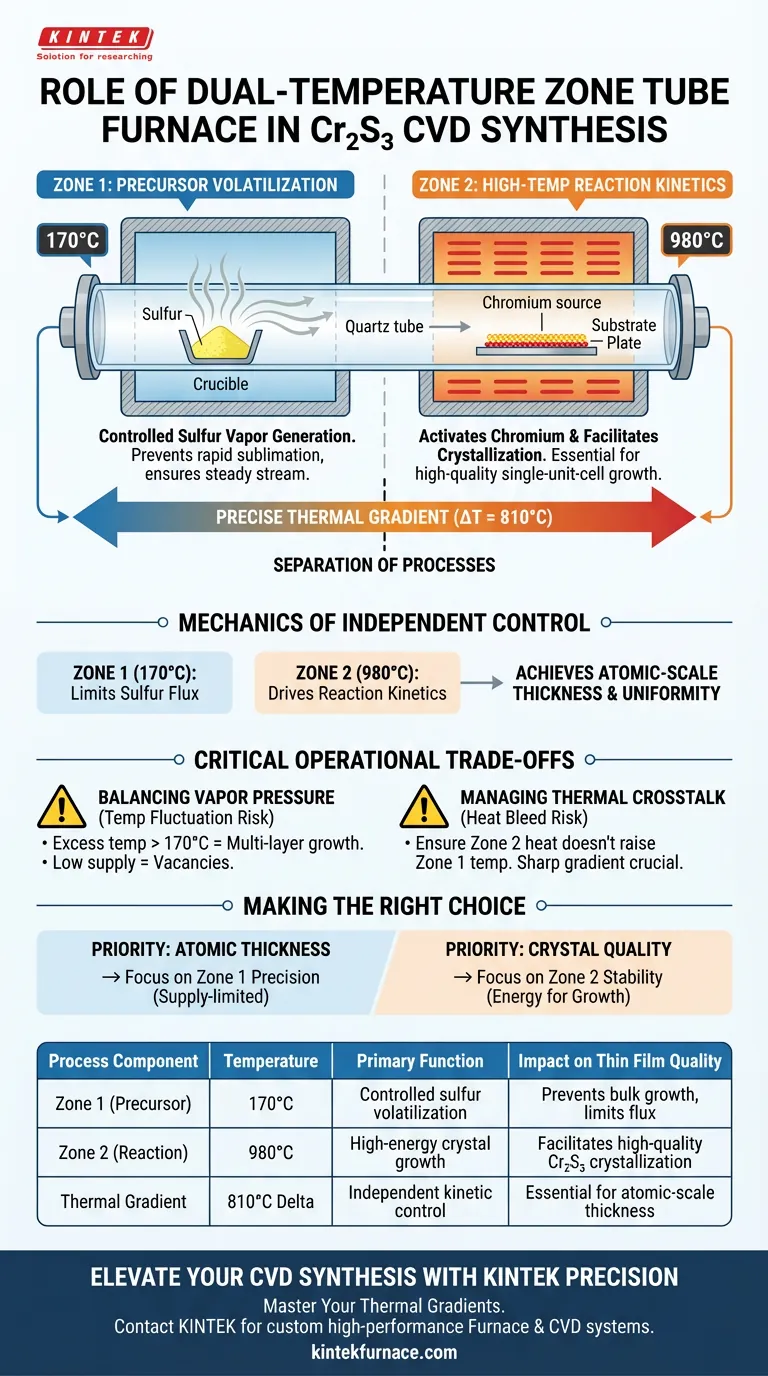

Der Zweizonen-Rohrofen mit zwei Temperaturzonen fungiert als primäres Regelsystem für die Synthese von nur eine Einheitszelle dicken Chromsulfids ($Cr_2S_3$) mittels chemischer Gasphasenabscheidung (CVD). Er erzeugt einen präzise kontrollierten Temperaturgradienten, der die Verdampfung des Schwefelvorläufers bei $170^{\circ}C$ von der Hochtemperatur-Wachstumsreaktion bei $980^{\circ}C$ trennt. Diese Trennung ermöglicht eine unabhängige Steuerung der Vorläuferzufuhr und der Reaktionskinetik, was für das Erreichen von atomarer Dicke und Gleichmäßigkeit unerlässlich ist.

Die Kernfähigkeit dieser Ausrüstung ist die Entkopplung der Vorläuferverdampfung vom Kristallwachstum. Durch die Aufrechterhaltung zweier getrennter thermischer Umgebungen stellt das System sicher, dass die Flüchtigkeit von Schwefel nicht die hohe Energie beeinträchtigt, die für die Kristallisation von Chromsulfid auf dem Substrat erforderlich ist.

Die Mechanik der unabhängigen thermischen Steuerung

Um Materialien so dünn wie eine einzelne Einheitszelle zu züchten, muss die Umgebung streng kontrolliert werden. Ein Zweizonenofen erreicht dies, indem er den CVD-Prozess in zwei physikalisch und thermisch getrennte Stufen unterteilt.

Zone 1: Kontrollierte Vorläuferverflüchtigung

Die erste Temperaturzone ist ausschließlich der Schwefelquelle gewidmet.

In dieser Zone hält der Ofen eine relativ niedrige Temperatur von $170^{\circ}C$.

Das Ziel hier ist es, einen gleichmäßigen, kontrollierten Schwefeldampfstrom zu erzeugen, ohne eine schnelle, unkontrollierte Sublimation zu induzieren, die die nachgeschaltete Reaktion überfordern würde.

Zone 2: Hochtemperatur-Reaktionskinetik

Die zweite Temperaturzone beherbergt die Chromquelle und das Wachstsubstrat.

Diese Zone wird auf eine viel höhere Temperatur von $980^{\circ}C$ erhitzt.

Diese hohe thermische Energie ist notwendig, um den Chromvorläufer zu aktivieren und die chemische Reaktion auf der Substratoberfläche zu erleichtern, was eine hochwertige Kristallisation gewährleistet.

Regulierung der Schichtdicke durch Gradienten

Die Wechselwirkung zwischen diesen beiden Zonen bestimmt die Dicke des Endmaterials.

Durch die unabhängige Regulierung der Verdampfungsrate von Schwefel (Zone 1) und der Kristallisationsrate (Zone 2) verhindert das System die Abscheidung von überschüssigem Material.

Dieses Gleichgewicht ist der spezifische Mechanismus, der die Bildung von atomaren Dünnschichten anstelle von Massenkristallen ermöglicht.

Kritische betriebliche Kompromisse

Während ein Zweizonenofen Präzision bietet, bringt er Komplexitäten mit sich, die verwaltet werden müssen, um Reproduzierbarkeit zu gewährleisten.

Ausgleich von Dampfdruck und Abscheidungsrate

Es gibt einen feinen Kompromiss zwischen der Zufuhrrate von Schwefel und der Wachstumsrate des Films.

Wenn die Temperatur in Zone 1 auch nur geringfügig über $170^{\circ}C$ schwankt, kann der Schwefeldampfdruck ansteigen, was zu einem mehrschichtigen Wachstum anstelle der gewünschten Dicke einer einzelnen Einheitszelle führt.

Umgekehrt, wenn die Zufuhr zu gering ist, kann der Film unter Vakanzen oder unvollständiger Bedeckung leiden.

Management von thermischer Überlagerung

Obwohl die Zonen unabhängig voneinander gesteuert werden, kann es zu Wärmeübertragung zwischen den Zonen kommen.

Die Bediener müssen sicherstellen, dass die hohe Wärme aus Zone 2 ($980^{\circ}C$) nicht nach stromaufwärts dringt und unbeabsichtigt die Temperatur der Schwefelquelle in Zone 1 erhöht.

Ein Versäumnis, diesen scharfen Temperaturgradienten aufrechtzuerhalten, führt zu einem instabilen Vorläuferfluss und ungleichmäßigem Schichtwachstum.

Die richtige Wahl für Ihr Ziel treffen

Um die Effektivität eines Zweizonen-Temperaturrohrofens für die $Cr_2S_3$-Synthese zu maximieren, müssen Sie Ihre Parameter auf der Grundlage Ihrer spezifischen Qualitätsmetriken abstimmen.

- Wenn Ihr Hauptaugenmerk auf atomarer Dicke liegt: Priorisieren Sie die Präzision der ersten Zone ($170^{\circ}C$), um die Schwefeldampfzufuhr streng zu begrenzen und sicherzustellen, dass die Reaktion limitierend ist.

- Wenn Ihr Hauptaugenmerk auf Kristallqualität und Domänengröße liegt: Konzentrieren Sie sich auf die Stabilisierung der zweiten Zone ($980^{\circ}C$), um die thermodynamische Energie für fehlerfreie Keimbildung und Wachstum zu maximieren.

Die Beherrschung des Temperaturgradienten ist der einzige Weg, um von zufälliger Abscheidung zur kontrollierten Synthese einzelner Einheitszellen überzugehen.

Zusammenfassungstabelle:

| Prozesskomponente | Temperatur | Hauptfunktion | Auswirkung auf die Dünnschichtqualität |

|---|---|---|---|

| Zone 1 (Vorläufer) | 170°C | Kontrollierte Schwefelverflüchtigung | Verhindert Massenwachstum durch Begrenzung des Vorläuferflusses |

| Zone 2 (Reaktion) | 980°C | Hoch-energetisches Kristallwachstum | Ermöglicht hochwertige Kristallisation von Cr2S3 |

| Temperaturgradient | 810°C Delta | Unabhängige kinetische Kontrolle | Unerlässlich für das Erreichen atomarer Dicke |

Verbessern Sie Ihre CVD-Synthese mit KINTEK Präzision

Präzise Temperaturgradienten sind der Unterschied zwischen Massenmaterial und atomarer Innovation. Bei KINTEK verstehen wir die strengen Anforderungen der $Cr_2S_3$-Synthese. Unterstützt durch erstklassige F&E und Weltklasse-Fertigung bieten wir Hochleistungs-Rohr-, Muffel-, Dreh-, Vakuum- und CVD-Systeme, die entwickelt wurden, um thermische Überlagerung zu eliminieren und unabhängige Zonenstabilität zu gewährleisten.

Ob Sie Filme mit einer Dicke von einer Einheitszelle züchten oder komplexe chemische Gasphasenabscheidungsprozesse skalieren, unsere Laboröfen sind vollständig anpassbar, um Ihre einzigartigen Forschungsanforderungen zu erfüllen.

Bereit, Ihre Temperaturgradienten zu meistern?

Kontaktieren Sie KINTEK noch heute, um Ihre kundenspezifische Ofenlösung zu besprechen.

Visuelle Anleitung

Referenzen

- Luying Song, Jun He. Robust multiferroic in interfacial modulation synthesized wafer-scale one-unit-cell of chromium sulfide. DOI: 10.1038/s41467-024-44929-5

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- Labor-Quarz-Rohrofen RTP Heiz-Rohrofen

- 1200℃ Kontrollierter Ofen mit Stickstoffatmosphäre

- Vertikaler Labor-Quarz-Rohrofen Rohrofen

- CVD-Rohrofenmaschine mit mehreren Heizzonen für die chemische Gasphasenabscheidung

- Mehrzonen-Labor-Quarz-Rohrofen Rohrofen

Andere fragen auch

- Welche Arten von Oberflächenbeschichtungen können mit CVD-Öfen aufgebracht werden? Entdecken Sie vielseitige Lösungen für Ihre Bedürfnisse

- Welche Arten der Atmosphärenkontrolle unterstützt ein CVD-Rohrofen? Meister-Vakuum- und Gasregelung für Präzision

- Was ist ein CVD-Rohrofen und was ist sein Hauptzweck? Präzisions-Dünnschichtabscheidung freischalten

- Welche Anwendungen hat die chemische Gasphasenabscheidung? Stromversorgung von Elektronik, Beschichtungen und Sensoren

- Warum ist ein präziser Massendurchflussregler für GaN-Dünnschichten unerlässlich? Hochreine Halbleiterzüchtung erreichen

- Was sind die Hauptanwendungen von CVD-Öfen in der Halbleiterfertigung? Wesentlich für die Abscheidung hochreiner Filme

- Wie funktionieren der Schrittmotor und die Vakuum-Durchführung für Drehbewegungen zusammen in einer R2R-CNT-Produktionslinie?

- Was ist die Funktion einer angepassten Sprühpyrolysekammer? Optimierung der ZnSe- und PbSe-Dünnschichtabscheidung