Im Wesentlichen ist ein CVD-Rohrofen ein hochspezialisiertes Laborgerät, das einen Hochtemperaturofen mit einem versiegelten Prozessrohr kombiniert. Sein Hauptzweck besteht darin, eine äußerst präzise und kontrollierte Umgebung aus Temperatur und Atmosphäre zu schaffen, die für den Prozess der chemischen Gasphasenabscheidung (CVD) erforderlich ist. Dies ermöglicht es Wissenschaftlern und Ingenieuren, hochwertige, leistungsstarke feste Materialien und Dünnschichten auf einem Substrat wachsen zu lassen.

Die entscheidende Erkenntnis ist, dass ein CVD-Rohrofen nicht nur ein Hochtemperaturofen ist. Es handelt sich um ein komplettes Reaktorsystem, das darauf ausgelegt ist, die Bedingungen für eine chemische Reaktion präzise zu steuern, die Gase in feste Dünnschichten umwandelt und so die Herstellung fortschrittlicher Materialien ermöglicht.

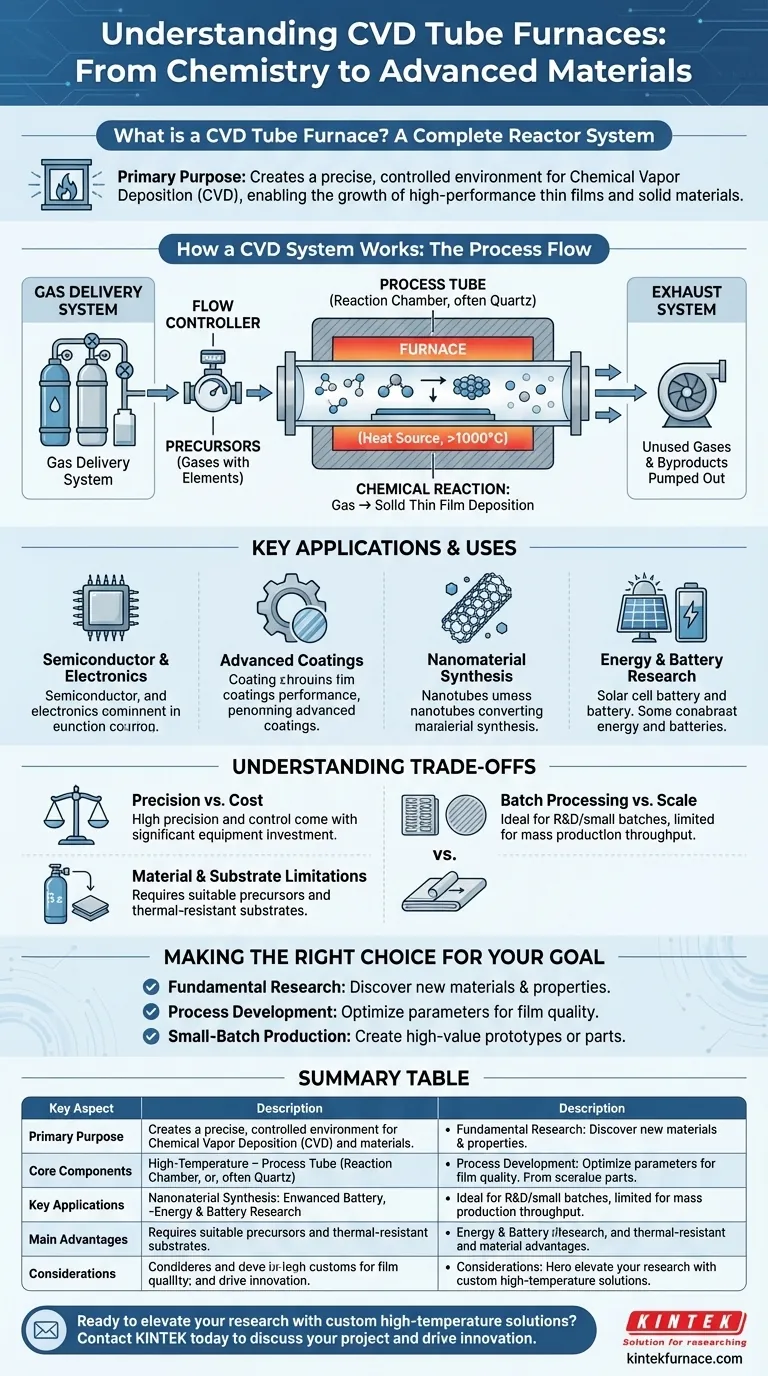

Wie ein CVD-System funktioniert

Um den Ofen zu verstehen, muss man zunächst den Prozess verstehen, den er ermöglicht. Das System ist eine Anordnung von Komponenten, die zusammenarbeiten, um eine präzise chemische Reaktion zu ermöglichen.

Der Ofen: Die Wärmequelle

Der Ofen selbst ist die äußere Heizeinheit. Er verwendet robuste Heizelemente, um sehr hohe, gleichmäßige Temperaturen zu erzeugen und aufrechtzuerhalten, die oft 1000 °C überschreiten.

Diese Temperaturstabilität ist entscheidend, da die chemischen Reaktionen bei CVD sehr empfindlich auf thermische Schwankungen reagieren.

Das Prozessrohr: Die Reaktionskammer

Im Herzen des Ofens befindet sich ein langes, versiegeltes Rohr, das typischerweise aus Quarz, Aluminiumoxid oder einem anderen inerten Material besteht. Die Probe oder das Substrat, auf dem der Film wachsen soll, wird in dieses Rohr gelegt.

Quarz wird oft bevorzugt, weil es bei hohen Temperaturen chemisch inert und transparent ist, was es Forschern ermöglicht, den Prozess visuell zu überwachen.

Das Gaszuführungssystem: Die Vorläuferstoffe

Ein ausgeklügeltes System aus Rohren, Ventilen und Massendurchflussreglern ist an das Rohr angeschlossen. Dieses System leitet präzise ein oder mehrere Gase, sogenannte Vorläuferstoffe (Precursors), in die versiegelte Umgebung ein.

Diese Vorläuferstoffe enthalten die chemischen Elemente, aus denen der endgültige abgeschiedene Film bestehen wird.

Die chemische Reaktion: Von Gas zu Feststoff

In der heißen Zone des Rohres liefert die hohe Temperatur die Energie für die Reaktion der Vorläufergase. Diese chemische Reaktion bewirkt, dass sich ein fester Stoff bildet und als dünne, gleichmäßige Schicht – eine Dünnschicht – auf der Oberfläche des Substrats abgeschieden wird.

Unverbrauchte Gase und Reaktionsnebenprodukte werden dann sicher über ein Abluftsystem abgepumpt.

Hauptanwendungen und Verwendungszwecke

Die Fähigkeit, hochreine, leistungsstarke Dünnschichten herzustellen, macht CVD-Rohröfen in vielen fortschrittlichen Bereichen unerlässlich.

Halbleiter und Elektronik

CVD ist ein Eckpfeiler der Halbleiterindustrie. Es wird zur Abscheidung der verschiedenen Schichten aus isolierenden, leitenden und halbleitenden Materialien verwendet, aus denen integrierte Schaltkreise bestehen.

Fortschrittliche Beschichtungen

Der Prozess erzeugt extrem harte und langlebige Beschichtungen für Schneidwerkzeuge, verschleißfeste Beschichtungen für mechanische Teile sowie Antireflex- oder Schutzbeschichtungen für Optiken.

Nanomaterialsynthese

In Forschungseinrichtungen werden diese Öfen zur Züchtung eindimensionaler Nanomaterialien wie Nanodrähten und -röhren oder zweidimensionaler Materialien wie Graphen eingesetzt.

Energie- und Batterieforschung

Forscher nutzen CVD-Öfen zur Entwicklung neuer Materialien für Solarzellen, Brennstoffzellen und Hochleistungsbatterieelektroden, um deren Effizienz und Lebensdauer zu optimieren.

Abwägungen verstehen

Obwohl der CVD-Prozess und die dafür erforderliche Ausrüstung leistungsstark sind, beinhalten sie wichtige Überlegungen und Einschränkungen.

Präzision vs. Kosten

CVD-Rohröfen bieten eine beispiellose Kontrolle über Temperatur, Druck und Gasfluss. Diese Präzision geht mit erheblichen Kosten einher und macht die Ausrüstung zu einer großen Investition für jedes Labor.

Chargenverarbeitung vs. Skalierung

Ein herkömmlicher Rohrofen ist im Grunde ein Chargenprozess, was bedeutet, dass er jeweils nur eine begrenzte Anzahl von Substraten bearbeiten kann. Obwohl dies für Forschung und Entwicklung ideal ist, begrenzt es den Durchsatz für die Massenproduktion.

Material- und Substratbeschränkungen

Der CVD-Prozess hängt von der Verfügbarkeit geeigneter Vorläufergase ab, die bei Raumtemperatur stabil, aber bei hohen Temperaturen reaktiv sind. Darüber hinaus muss das Substratmaterial in der Lage sein, die hohen Prozesstemperaturen ohne Zersetzung zu überstehen.

Die richtige Wahl für Ihr Ziel treffen

Die Anwendung eines CVD-Rohrofens hängt vollständig von Ihrem Ziel ab, von der grundlegenden Entdeckung bis zur Produktentwicklung.

- Wenn Ihr Hauptaugenmerk auf der Grundlagenforschung liegt: Die präzise Steuerung der Prozessvariablen durch den Ofen ist unerlässlich für das Experimentieren mit und die Entdeckung neuer Materialien und Eigenschaften.

- Wenn Ihr Hauptaugenmerk auf der Prozessentwicklung liegt: Diese Ausrüstung eignet sich perfekt zur Optimierung der Abscheidungsparameter, um eine bestimmte Filmqualität, Dicke und Leistung für ein neues Produkt zu erzielen.

- Wenn Ihr Hauptaugenmerk auf der Kleinserienproduktion liegt: Ein CVD-Rohrofen kann zur Herstellung von hochwertigen Komponenten, Prototypen oder speziell beschichteten Teilen verwendet werden, bei denen die Qualität die Quantität überwiegt.

Letztendlich ist der CVD-Rohrofen ein kritisches Werkzeug, das die Lücke zwischen chemischer Theorie und greifbaren, hochleistungsfähigen Materialien schließt.

Zusammenfassungstabelle:

| Wesentlicher Aspekt | Beschreibung |

|---|---|

| Hauptzweck | Schaffung einer kontrollierten Umgebung für die chemische Gasphasenabscheidung (CVD), die das Wachstum fester Materialien und Dünnschichten auf Substraten ermöglicht. |

| Kernkomponenten | Ofen (Wärmequelle), Prozessrohr (Reaktionskammer), Gaszuführungssystem (Vorläuferstoffe), Abluftsystem. |

| Hauptanwendungen | Halbleiterfertigung, fortschrittliche Beschichtungen, Synthese von Nanomaterialien, Energie- und Batterieforschung. |

| Hauptvorteile | Präzise Temperatur- und Atmosphärenkontrolle, hochwertige Filmbeschichtung, Vielseitigkeit bei der Materialssynthese. |

| Überlegungen | Hohe Kosten, Chargenverarbeitung begrenzt den Durchsatz, Abhängigkeit von Vorläufergasen und Substratkompatibilität. |

Bereit, Ihre Materialforschung mit einem kundenspezifischen CVD-Rohrofen voranzubringen? KINTEK ist spezialisiert auf fortschrittliche Hochtemperaturlösungen, einschließlich Rohröfen und CVD/PECVD-Systemen, gestützt durch außergewöhnliche F&E und Eigenfertigung für tiefgreifende Anpassungsmöglichkeiten. Ob Sie in der Halbleiter-, Nanomaterial- oder Energieforschung tätig sind, wir passen einen Ofen an Ihre spezifischen experimentellen Anforderungen an. Kontaktieren Sie uns noch heute, um Ihr Projekt zu besprechen und herauszufinden, wie unsere Expertise Ihre Innovationen vorantreiben kann!

Visuelle Anleitung

Ähnliche Produkte

- Sonderanfertigung Vielseitiger CVD-Rohrofen Chemische Gasphasenabscheidung CVD-Ausrüstung Maschine

- CVD-Rohrofenmaschine mit mehreren Heizzonen für die chemische Gasphasenabscheidung

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- CVD-Rohrofen mit geteilter Kammer und Vakuumstation CVD-Maschine

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

Andere fragen auch

- Welche Temperaturbereiche können ein CVD-Rohrofen mit unterschiedlichen Rohrmaterialien erreichen? Schalten Sie hochpräzise Hochtemperaturmessungen für Ihr Labor frei

- Warum sind CVD-Rohrofen-Sinteranlagen für die Forschung und Produktion von 2D-Materialien unverzichtbar? Erschließen Sie atomare Präzision

- Welche Branchen und Forschungsbereiche profitieren von CVD-Rohrofen-Sinteranlagen für 2D-Materialien? Entsperren Sie Technologieinnovationen der nächsten Generation

- Warum ist ein CVD-Rohrofen für die Materialwissenschaft und Nanotechnologie unerlässlich? Erschließen Sie Präzision bei der Materialsynthese

- Wo wird ein CVD-Rohrofen häufig eingesetzt? Unverzichtbar für Hightech-Materialien und Elektronik