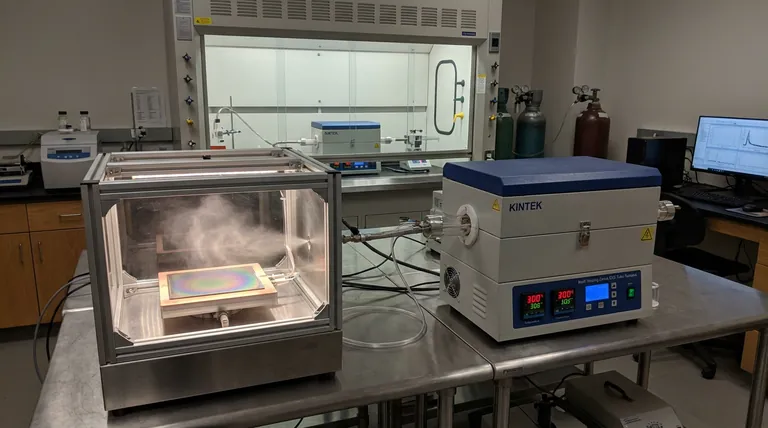

Eine angepasste Sprühpyrolysekammer fungiert als kritische physikalische Schnittstelle, an der flüssige Vorläuferlösungen in feste Dünnschichten umgewandelt werden. Sie ist speziell dafür ausgelegt, eine Zerstäubungsvorrichtung aufzunehmen, die diese Lösungen in mikrometergroße Tröpfchen umwandelt und sicherstellt, dass diese präzise und gleichmäßig auf einem erhitzten Substrat abgeschieden werden, um Antimon-dotierte ZnSe- und PbSe-Schichten zu bilden.

Kernbotschaft Die Kammer ist nicht nur ein Behälter, sondern ein Präzisionsinstrument zur Steuerung der Flugbahn und der thermischen Umgebung der Vorläufertröpfchen. Ihre Hauptaufgabe besteht darin, den unmittelbaren Übergang von flüssigem Nebel zu fester Schicht über große Flächen zu ermöglichen und damit die Grundlage für die strukturelle Integrität des Materials zu schaffen, noch bevor eine Nachbehandlung erfolgt.

Die Mechanik der Abscheidungskontrolle

Präzisionszerstäubung

Die erste Aufgabe der Kammer ist die Aufnahme der Zerstäubungsvorrichtung.

Diese Komponente zerlegt die Vorläuferlösung in einen feinen Nebel aus mikrometergroßen Tröpfchen. Diese Größenreduzierung ist entscheidend, um sicherzustellen, dass die Chemikalien gleichmäßig verteilt werden und nicht auf der Oberfläche verklumpen.

Flugbahn und Abdeckung

Nach der Zerstäubung müssen die Tröpfchen zum Substrat gelangen, ohne vorzeitig zu koaleszieren.

Die angepasste Kammer ist so konzipiert, dass sie diesen Nebel leitet, um eine präzise und gleichmäßige Abdeckung zu gewährleisten. Dies ist besonders wichtig bei der Synthese von Schichten über große Flächen, wo Standardaufbauten oft zu ungleichmäßigen Dicken führen.

Die Rolle des Wärmemanagements

Bereitstellung von Aktivierungsenergie

Innerhalb der Kammer ist das Substrat nicht passiv; es befindet sich auf einer beheizten Plattform.

Zusätzliche Daten deuten darauf hin, dass diese Plattform oft eine Temperatur von etwa 80 °C aufrechterhält. Diese thermische Zufuhr liefert die notwendige Aktivierungsenergie, damit die Vorläufertröpfchen bei Kontakt eine thermische Zersetzung erfahren.

Förderung der Lösungsmittelverdampfung

Die kontrollierte Umgebung innerhalb der Kammer steuert die Geschwindigkeit der Lösungsmittelentfernung.

Die beheizte Plattform fördert die schnelle Verdampfung der Trägerflüssigkeit. Dies ermöglicht, dass die festen Antimon-dotierten ZnSe- oder PbSe-Materialien sofort nach dem Auftreffen auf der Substratoberfläche keimen und wachsen.

Verständnis der Kompromisse

Abscheidung vs. Kristallisation

Es ist entscheidend, die Funktion der Sprühkammer von der von Nachbehandlungsgeräten zu unterscheiden.

Die Sprühkammer übernimmt die Abscheidung und Keimbildung bei niedrigeren Temperaturen (z. B. 80 °C). Sie ist nicht typischerweise für die Hochtemperatur-Rekristallisation zuständig.

Die Notwendigkeit einer Nachbehandlung

Obwohl die Kammer den Film erzeugt, finalisiert sie nicht die Materialeigenschaften.

Um innere Spannungen zu beseitigen und die Korngröße zu erhöhen, benötigt der Film normalerweise eine separate Stufe in einem Rohrofen bei deutlich höheren Temperaturen (ca. 300 °C). Wenn man sich ausschließlich auf die Sprühkammer ohne diesen sekundären Schritt verlässt, erhält man wahrscheinlich Filme mit geringerer Ladungsträgermobilität und optischer Leitfähigkeit.

Die richtige Wahl für Ihr Ziel treffen

Um die Qualität Ihrer Antimon-dotierten ZnSe- und PbSe-Dünnschichten zu maximieren, müssen Sie die Sprühkammer als ersten Schritt eines zweiteiligen Systems betrachten.

- Wenn Ihr Hauptaugenmerk auf der Filmuniformität liegt: Priorisieren Sie die Anpassung der Düsenjustierung und des Luftstroms der Sprühkammer, um eine gleichmäßige Tröpfchenverteilung über das gesamte Substrat zu gewährleisten.

- Wenn Ihr Hauptaugenmerk auf der elektronischen Leistung liegt: Stellen Sie sicher, dass Ihr Prozess den Transfer von der Sprühkammer in einen Rohrofen beinhaltet, da die Kammer allein die Keimbildung, aber nicht die für optimale Leitfähigkeit erforderliche Hochtemperatur-Rekristallisation liefert.

Die angepasste Kammer garantiert die physikalische Architektur des Films, während die anschließende Wärmebehandlung sein elektronisches Potenzial freisetzt.

Zusammenfassungstabelle:

| Merkmal | Funktion in der Sprühpyrolysekammer | Auswirkung auf die Dünnschichtqualität |

|---|---|---|

| Zerstäubungsvorrichtung | Wandelt Vorläufer in mikrometergroße Tröpfchen um | Gewährleistet gleichmäßige Verteilung und verhindert Verklumpung |

| Flugbahnkontrolle | Leitet den Nebel präzise zum Substrat | Ermöglicht gleichmäßige Abdeckung über große Flächen |

| Beheizte Plattform | Hält die Substrattemperatur (ca. 80 °C) aufrecht | Liefert Aktivierungsenergie für die thermische Zersetzung |

| Lösungsmittelverdampfung | Entfernt schnell die Trägerflüssigkeit während des Aufpralls | Fördert effektive Keimbildung und Wachstum fester Schichten |

Verbessern Sie Ihre Dünnschichtforschung mit KINTEK

Die Erzielung der perfekten physikalischen Architektur für Antimon-dotierte ZnSe- und PbSe-Dünnschichten erfordert Präzision in jeder Phase. KINTEK liefert die fortschrittliche Ausrüstung, die notwendig ist, um sowohl die anfängliche Abscheidung als auch den kritischen Hochtemperatur-Rekristallisationsprozess zu beherrschen.

Unterstützt durch F&E und Fertigung auf Expertenniveau bietet KINTEK anpassbare Muffel-, Rohr-, Rotations-, Vakuum- und CVD-Systeme, die auf Ihre spezifischen Laboranforderungen zugeschnitten sind. Egal, ob Sie die Filmuniformität in einer Sprühkammer optimieren oder die elektronische Leistung durch Hochtemperaturbehandlung verbessern möchten, unsere Lösungen liefern die Zuverlässigkeit, die Sie benötigen.

Bereit, das volle Potenzial Ihrer Materialien zu erschließen? Kontaktieren Sie KINTEK noch heute, um sich mit unseren Spezialisten zu beraten.

Referenzen

- Ikechukwu Christian Nworie, B. Ojobo. Comparative Assessment of Optical and Solid-State Characteristics in Antimony-Doped Chalcogenide Thin Films of ZnSe and PbSe to Boost Photovoltaic Performance in Solar Cells. DOI: 10.62292/njp.v33i1.2024.202

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- CVD-Rohrofenmaschine mit mehreren Heizzonen für die chemische Gasphasenabscheidung

- CVD-Rohrofen mit geteilter Kammer und Vakuumstation CVD-Maschine

- Chairside Dental Porzellan-Zirkonoxid-Sinterofen mit Transformator für keramische Restaurationen

- Kondensationsrohr-Ofen zur Magnesiumgewinnung und -reinigung

- Spark-Plasma-Sintern SPS-Ofen

Andere fragen auch

- Was sind die typischen Dickenbereiche für Beschichtungen, die durch CVD im Vergleich zu herkömmlichen Abscheidemethoden erzeugt werden? Entdecken Sie Präzision vs. Masse

- Welche Rolle spielt ein Open-Flow-Kaltwand-CVD-System bei der HfO2-Herstellung? Hohe Reinheit & Gleichmäßigkeit erzielen

- Wie wird ein Chemical Vapor Deposition (CVD)-System bei der Herstellung von Graphen-basierten Feldeffekttransistoren (FETs) eingesetzt? Erschließung von Hochleistungs-Nanoelektronik

- Welche Rolle spielt CVD in der Halbleiterfertigung? Präzise Dünnschichtabscheidung für Mikrochips ermöglichen

- Wie funktioniert die chemische Gasphaseninfiltration? Ein Leitfaden zur Herstellung von Hochleistungskompositen

- Welche gängigen Anwendungen hat CVD? Entdecken Sie vielseitige Beschichtungslösungen für Ihre Branche

- Welche Temperaturspanne haben CVD-Öfen? Von 700°C bis 1950°C für die präzise Materialsynthese

- Welche Rolle spielt der Quarzrohr-CVD-Ofen bei der Synthese von 2D-In2Se3-Nanoschichten? Leitfaden zur Experten-Synthese