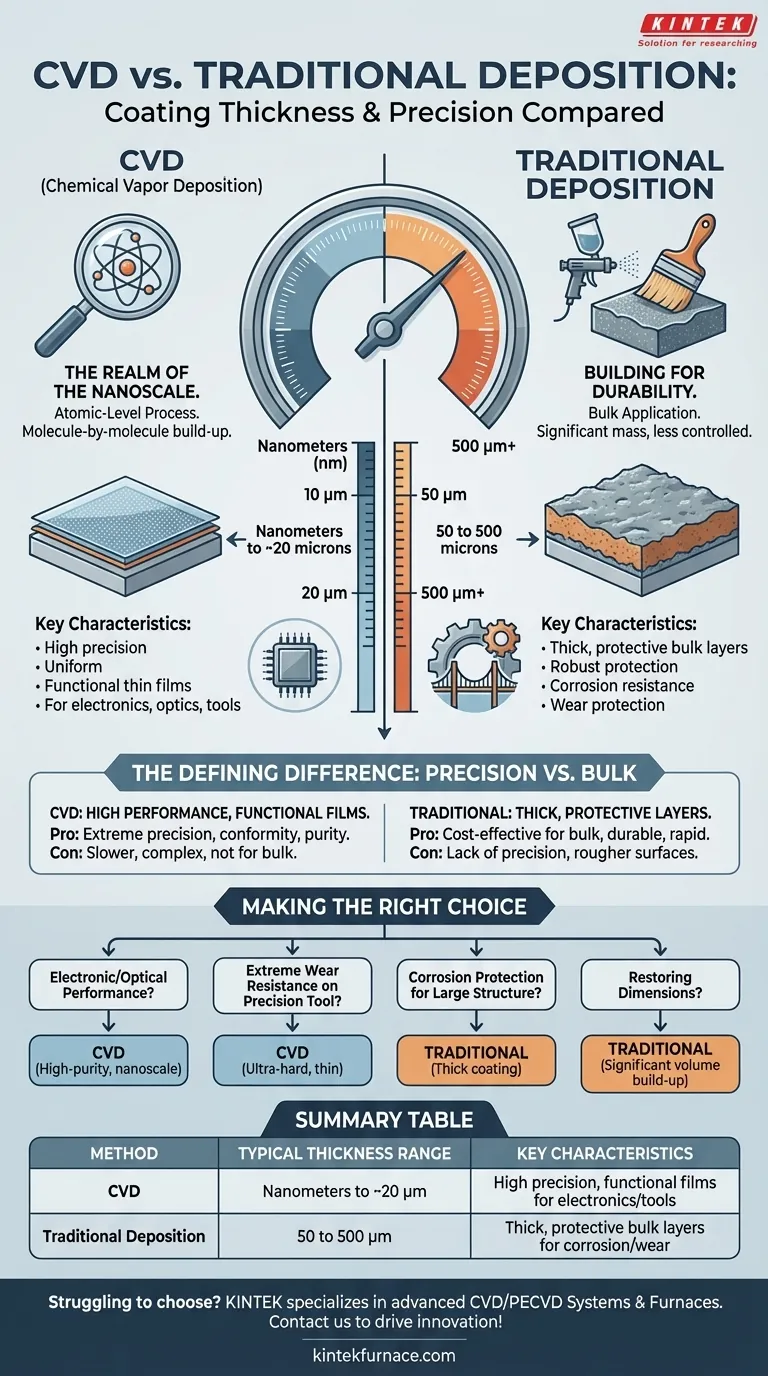

Im direkten Vergleich sind Beschichtungen, die durch chemische Gasphasenabscheidung (CVD) erzeugt werden, von Grund auf dünner und präziser als solche aus herkömmlichen Methoden. CVD erzeugt dünne Schichten, die in Nanometern bis zu etwa 20 Mikrometern gemessen werden, während herkömmliche Abscheidemethoden typischerweise viel dickere Beschichtungen erzeugen, die von 50 bis 500 Mikrometern reichen.

Der Kernunterschied liegt im Zweck. CVD ist ein atomarer Prozess, der für die Herstellung hochleistungsfähiger, funktioneller Dünnschichten entwickelt wurde, während herkömmliche Methoden für das Auftragen dicker, schützender Masseschichten konzipiert sind.

Der definierende Unterschied: Präzision vs. Masse

Das Verständnis der Dickenunterschiede beginnt mit dem Verständnis der radikal unterschiedlichen beteiligten Prozesse. Jede Methode ist ein Werkzeug, das für eine sehr unterschiedliche Skala und ein anderes Ergebnis optimiert ist.

Chemische Gasphasenabscheidung (CVD): Das Reich der Nanometerskala

CVD ist ein Prozess, bei dem ein Substrat flüchtigen chemischen Vorläufern ausgesetzt wird, die auf der Oberfläche reagieren oder sich zersetzen, um den gewünschten Dünnfilm zu erzeugen. Dies geschieht auf Molekül-für-Molekül-Basis.

Diese atomare Kontrolle ist der Grund, warum CVD sich bei der Herstellung extrem dünner, reiner und gleichmäßiger Beschichtungen auszeichnet. Die typischen Dicken reichen von nur wenigen Nanometern bis zu knapp unter 20 Mikrometern.

Der Hauptvorteil von CVD ist nicht nur die Dünnheit, sondern die präzise Kontrolle über die Eigenschaften des Films, wie z. B. seine Kristallstruktur, Reinheit und elektrische Eigenschaften.

Herkömmliche Methoden: Aufbau für Haltbarkeit

„Herkömmliche Methoden“ ist eine breite Kategorie, die Techniken wie thermisches Spritzen, Galvanisieren, Plattieren und sogar Lackieren umfasst. Diese Prozesse lagern Material auf eine weitaus weniger kontrollierte, massenhafte Weise ab.

Ihr Ziel ist es oft, eine erhebliche Materialmasse auf eine Oberfläche aufzutragen, um robusten Schutz zu bieten oder abgenutzte Stellen aufzubauen. Dies führt zu Beschichtungen, die um Größenordnungen dicker sind und typischerweise von 50 bis 500 Mikrometer reichen, manchmal sogar mehr.

Hier ist die Dicke selbst oft das Hauptmerkmal, da sie eine opferbare Schicht gegen Korrosion oder eine wesentliche Barriere gegen Verschleiß und Abrieb bietet.

Die Abwägungen verstehen

Die Wahl einer Beschichtungstechnologie hängt davon ab, die Prozessfähigkeiten an die Anforderungen der Anwendung anzupassen. Es gibt keine universell „bessere“ Methode, sondern nur eine besser geeignete für ein gegebenes Problem.

Die Grenzen von CVD

Obwohl hochpräzise, ist CVD im Allgemeinen ein komplexerer und langsamerer Prozess, um Dicke aufzubauen. Es ist weder praktikabel noch kosteneffizient für Anwendungen, die eine dicke, dicke Beschichtung für allgemeinen Korrosionsschutz erfordern. Seine Stärke liegt in der Funktion, nicht in der Masse.

Die Grenzen herkömmlicher Methoden

Diesen Methoden fehlt die Präzision, Konformität und Reinheit von CVD. Sie können nicht die ultradünnen, fehlerfreien Schichten erzeugen, die für Halbleiterbauelemente, fortschrittliche Optik oder hochwertige Werkzeugbeschichtungen erforderlich sind, bei denen die Maßtoleranz entscheidend ist. Die resultierenden Oberflächen sind im Allgemeinen auch rauer.

Die richtige Wahl für Ihre Anwendung treffen

Die Auswahl der richtigen Technologie erfordert ein klares Verständnis Ihres primären Ziels.

- Wenn Ihr Hauptaugenmerk auf der elektronischen oder optischen Leistung liegt: CVD ist die einzige Wahl, um die notwendigen hochreinen, funktionalen Filme im Nanometerbereich zu erzeugen.

- Wenn Ihr Hauptaugenmerk auf extremer Verschleißfestigkeit bei einem Präzisionswerkzeug liegt: Eine dünne, ultraharte CVD-Beschichtung bietet die notwendigen Oberflächeneigenschaften, ohne die kritischen Abmessungen des Teils zu verändern.

- Wenn Ihr Hauptaugenmerk auf dem Korrosionsschutz einer großen Struktur liegt: Eine dicke Beschichtung, die durch eine herkömmliche Methode wie thermisches Spritzen oder Lackieren aufgetragen wird, bietet die kostengünstigste, langfristige Lösung.

- Wenn Ihr Hauptaugenmerk auf der Wiederherstellung der Abmessungen eines verschlissenen Bauteils liegt: Ein herkömmlicher Aufbauprozess ist erforderlich, um die notwendige erhebliche Materialmenge hinzuzufügen.

Letztendlich hängt Ihre Entscheidung davon ab, ob Ihre Anwendung die präzise Konstruktion einer funktionalen Oberfläche oder die robuste Anwendung einer Schutzbarriere erfordert.

Zusammenfassungstabelle:

| Methode | Typischer Dickenbereich | Schlüsselmerkmale |

|---|---|---|

| CVD (Chemische Gasphasenabscheidung) | Nanometer bis ~20 Mikrometer | Hochpräzise, gleichmäßige, funktionale Dünnschichten für Elektronik, Optik und Werkzeuge |

| Herkömmliche Abscheidung (z. B. thermisches Spritzen, Galvanisieren) | 50 bis 500 Mikrometer | Dicke, schützende Masseschichten für Korrosionsschutz und Verschleißschutz |

Fällt es Ihnen schwer, die richtige Beschichtungsmethode für die speziellen Anforderungen Ihres Labors auszuwählen? Bei KINTEK sind wir spezialisiert auf fortschrittliche Hochtemperatur-Ofenlösungen, einschließlich CVD/PECVD-Systemen, Muffel-, Rohr- und Drehrohröfen, die alle durch außergewöhnliche F&E und tiefgreifende Anpassungsfähigkeiten unterstützt werden. Ob Sie ultradünne, präzise Beschichtungen für die Elektronik oder langlebige Schichten zum Schutz benötigen, unser Team kann eine Lösung zuschneiden, um Ihre experimentellen Ergebnisse zu verbessern. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihre spezifische Anwendung unterstützen und Innovationen in Ihrem Labor vorantreiben können!

Visuelle Anleitung

Ähnliche Produkte

- RF-PECVD-System Hochfrequenzplasma-unterstützte chemische Gasphasenabscheidung

- CVD-Rohrofenmaschine mit mehreren Heizzonen für die chemische Gasphasenabscheidung

- Sonderanfertigung Vielseitiger CVD-Rohrofen Chemische Gasphasenabscheidung CVD-Ausrüstung Maschine

- Geneigte rotierende plasmaunterstützte chemische Abscheidung PECVD-Rohrofenmaschine

- Geneigte rotierende plasmaunterstützte chemische Abscheidung PECVD-Rohrofenmaschine

Andere fragen auch

- Was sind die Hauptkomponenten eines PECVD-Systems? Entdecken Sie die Niedertemperatur-Dünnschichtabscheidung

- Was ist der zweite Vorteil der Abscheidung innerhalb einer Entladung in der PECVD? Verbesserung der Filmqualität durch Ionenbombardement

- Welche Rolle spielt PECVD bei optischen Beschichtungen? Unerlässlich für die Niedertemperatur-Hochpräzisions-Filmdeposition

- Wie wird Siliziumdioxid (SiO2) in PECVD-Anwendungen eingesetzt? Schlüsselrollen in der Mikrofabrikation

- Wie funktioniert Plasma-Gasphasenabscheidung? Eine Niedertemperaturlösung für fortschrittliche Beschichtungen