Kurz gesagt, die chemische Gasphasenabscheidung (CVD) ist ein grundlegender Herstellungsprozess, der zur Erzeugung der Hochleistungsdünnschichten dient, die unzählige moderne Technologien antreiben. Ihre Anwendungen reichen von Mikroprozessoren in Smartphones und Computern über langlebige Beschichtungen auf Schneidwerkzeugen bis hin zu fortschrittlichen Sensoren in Autos und Smart Homes.

Der wahre Wert von CVD liegt nicht nur in den Produkten, die es herstellt, sondern in seiner fundamentalen Methode: Materialien Atom für Atom aufzubauen. Diese Kontrolle auf atomarer Ebene ermöglicht die Schaffung ultrareiner, außergewöhnlich dünner und hochtechnisierter Schichten, die für Hochleistungselektronik und fortschrittliche Materialien unerlässlich sind.

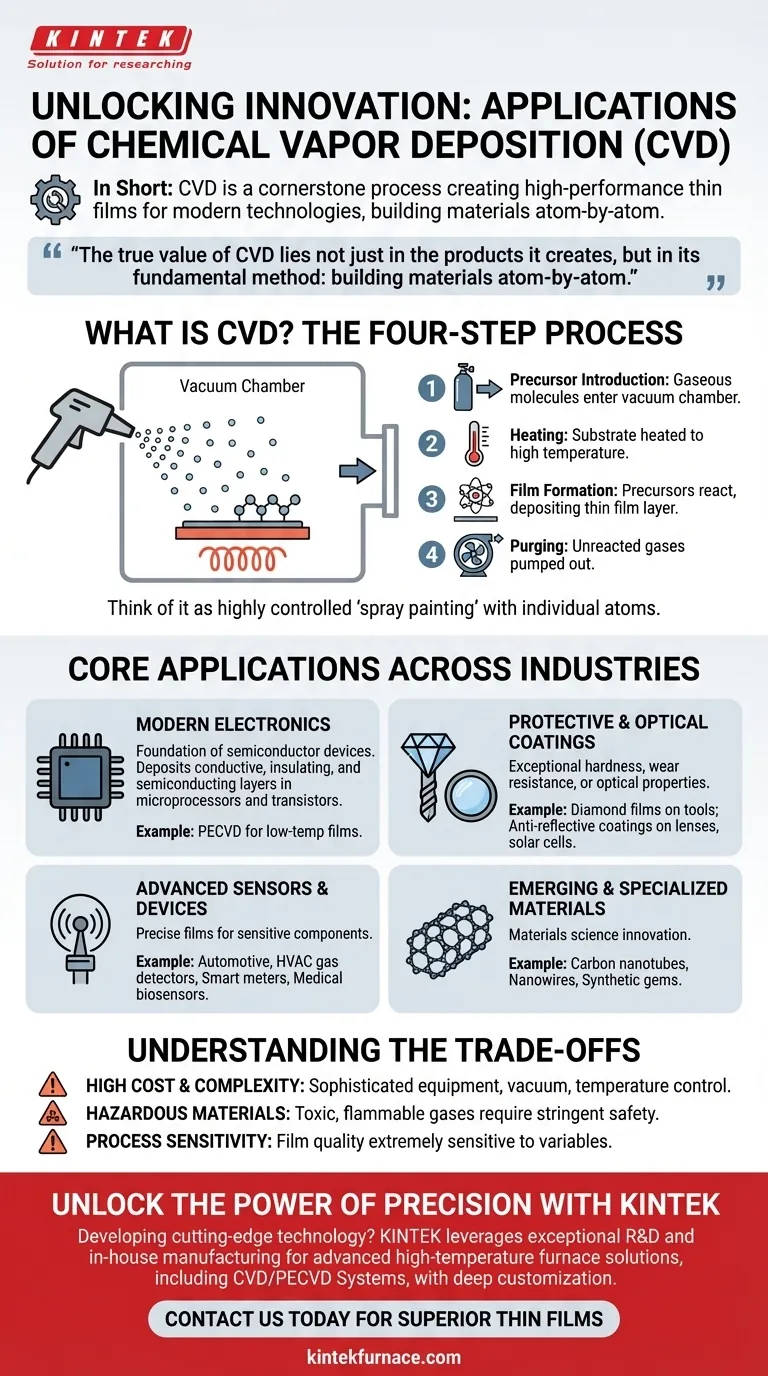

Zuerst: Was ist chemische Gasphasenabscheidung?

Im Kern ist die chemische Gasphasenabscheidung ein Prozess zur Abscheidung eines festen Materials aus einem gasförmigen Zustand auf eine Oberfläche, die als Substrat bezeichnet wird. Man kann es sich wie eine hochkontrollierte und präzise Form des "Spritzlackierens" mit einzelnen Atomen oder Molekülen vorstellen.

Der vierstufige Prozess

Der Vorgang findet in einer Vakuumkammer statt und folgt im Allgemeinen vier kritischen Schritten:

- Precursor-Einführung: Gasförmige Moleküle, sogenannte Precursor, werden in die Kammer eingeführt. Diese Gase enthalten die für den endgültigen Film benötigten Atome (z. B. Silizium, Kohlenstoff).

- Erhitzen: Das Substrat wird auf eine bestimmte, hohe Temperatur erhitzt. Diese Energie treibt die chemische Reaktion an.

- Filmbildung: Die heiße Oberfläche bewirkt, dass die Precursorgase reagieren oder sich zersetzen und eine feste, dünne Schicht auf dem Substrat, Molekül für Molekül, abscheiden.

- Spülen: Sobald die gewünschte Dicke erreicht ist, wird die Kammer abgekühlt und alle nicht reagierten Gase werden abgepumpt.

Diese hochkontrollierte Umgebung gewährleistet, dass der resultierende Film außergewöhnlich rein und gleichmäßig ist.

Kernanwendungen in verschiedenen Branchen

Die Fähigkeit, solch präzise Schichten zu erzeugen, macht CVD in einem breiten Spektrum von Bereichen unverzichtbar. Bei den Anwendungen geht es nicht nur darum, eine Oberfläche zu beschichten, sondern darum, spezifische elektronische, optische oder schützende Eigenschaften einzubauen.

Die Grundlage der modernen Elektronik

Dies ist die wichtigste Anwendung von CVD. Praktisch jedes moderne Halbleiterbauelement ist davon abhängig.

CVD wird verwendet, um die kritischen Dünnschichten – leitende, isolierende und halbleitende – abzuscheiden, die die Transistoren und Verdrahtungen innerhalb eines Mikrochips bilden. Dazu gehört eine spezielle Variante, die Plasma-Enhanced CVD (PECVD), die die Abscheidung bei niedrigeren Temperaturen ermöglicht.

Schutz- und optische Beschichtungen

CVD wird zur Herstellung von Oberflächen mit außergewöhnlicher Härte, Verschleißfestigkeit oder spezifischen optischen Eigenschaften verwendet.

Zum Beispiel können Diamantfilme auf Schneidwerkzeuge aufgebracht werden, um deren Lebensdauer drastisch zu erhöhen. In der Optik werden mit CVD Antireflex- oder Schutzbeschichtungen auf Linsen und Solarzellen (Photovoltaik) aufgetragen.

Fortschrittliche Sensoren und Geräte

Die Präzision von CVD ist ideal für die Herstellung empfindlicher Komponenten in modernen Sensoren.

Diese Filme sind entscheidend für Automobilsensoren (zur Messung von Druck und Beschleunigung), HLK-Sensoren (zum Nachweis von Gasen), intelligente Stromzähler und sogar medizinische Biosensoren, die spezifische biologische Moleküle erkennen.

Neue und spezialisierte Materialien

CVD steht an der Spitze der Innovation in der Materialwissenschaft.

Spezielle Systeme werden verwendet, um fortschrittliche Materialien wie Kohlenstoffnanoröhren und Nanodrähte zu züchten, die ein revolutionäres Potenzial in der Elektronik, Medizin und Materialverarbeitung haben. Es wird auch zur Herstellung hochreiner synthetischer Edelsteine für industrielle und elektronische Anwendungen verwendet.

Die Kompromisse verstehen

Obwohl leistungsstark, ist CVD keine Universallösung. Seine Präzision bringt erhebliche technische und finanzielle Überlegungen mit sich.

Hohe Kosten und Komplexität

CVD-Systeme sind hochentwickelte Maschinen, die Hochvakuum, präzise Temperaturregelung (von 600°C bis über 2300°C) und automatisiertes Gashandling erfordern. Dies stellt eine erhebliche Kapitalinvestition dar und erfordert spezialisiertes operatives Fachwissen.

Gefährliche Materialien

Die in CVD verwendeten Precursorgase sind oft toxisch, brennbar oder korrosiv. Dies erfordert strenge Sicherheitsprotokolle, Handhabungsinfrastruktur und Abgasmanagement, was die Gesamtkomplexität und die Kosten erhöht.

Prozessemfindlichkeit

Die Qualität des Endfilms ist extrem empfindlich gegenüber Variationen in Temperatur, Druck und Gasfluss. Die Erzielung perfekter Gleichmäßigkeit, insbesondere über große Substrate, ist eine ständige technische Herausforderung, die eine kontinuierliche Prozessoptimierung erfordert.

Wie Sie dies auf Ihr Ziel anwenden können

Ihre Entscheidung, einen CVD-Prozess zu verwenden oder zu spezifizieren, hängt vollständig von den Eigenschaften ab, die Sie in die Oberfläche eines Materials einbringen müssen.

- Wenn Ihr Hauptaugenmerk auf der elektronischen Leistung liegt: CVD ist der unverzichtbare Industriestandardprozess für den Aufbau der grundlegenden Schichten von Mikrochips und Halbleitern.

- Wenn Ihr Hauptaugenmerk auf Oberflächenbeständigkeit oder -funktion liegt: CVD bietet einen Weg zur Schaffung ultraharter, verschleißfester oder optisch abgestimmter Oberflächen, die auf atomarer Ebene integriert sind und nicht nur aufgemalt wurden.

- Wenn Ihr Hauptaugenmerk auf Materialinnovation liegt: Fortschrittliche CVD-Systeme sind das unverzichtbare Werkzeug zur Herstellung von Materialien der nächsten Generation wie Kohlenstoffnanoröhren und synthetischen Diamantfilmen.

Letztendlich ist die chemische Gasphasenabscheidung der grundlegende Prozess, der atomare Präzision in realen technologischen Fortschritt umwandelt.

Zusammenfassungstabelle:

| Anwendungsbereich | Schlüsselbeispiele |

|---|---|

| Elektronik | Mikroprozessoren, Halbleiter, PECVD für Niedertemperaturfilme |

| Schutz- und optische Beschichtungen | Diamantfilme auf Werkzeugen, Antireflexbeschichtungen auf Linsen und Solarzellen |

| Sensoren | Automobilsensoren, HLK-Gasdetektoren, medizinische Biosensoren |

| Fortschrittliche Materialien | Kohlenstoffnanoröhren, Nanodrähte, synthetische Edelsteine |

Entfesseln Sie die Kraft der Präzision mit KINTEK

Entwickeln Sie hochmoderne Elektronik, langlebige Beschichtungen oder innovative Sensoren? KINTEK nutzt außergewöhnliche Forschung und Entwicklung sowie eigene Fertigung, um fortschrittliche Hochtemperaturofenlösungen anzubieten, die auf Ihre Bedürfnisse zugeschnitten sind. Unser Produktportfolio – einschließlich Muffel-, Rohr-, Drehrohröfen, Vakuum- & Atmosphäre-Öfen sowie CVD-/PECVD-Systeme – wird durch starke, tiefgreifende Anpassungsmöglichkeiten unterstützt, um Ihre einzigartigen experimentellen Anforderungen präzise zu erfüllen.

Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere CVD-Systeme Ihre Forschung und Produktion verbessern, überlegene Dünnschichten liefern und Ihre technologischen Fortschritte beschleunigen können!

Visuelle Anleitung

Ähnliche Produkte

- Dia-PECVD-Rohrofen mit Flüssigvergaser PECVD-Maschine

- Geneigte rotierende plasmaunterstützte chemische Abscheidung PECVD-Rohrofenmaschine

- Sonderanfertigung Vielseitiger CVD-Rohrofen Chemische Gasphasenabscheidung CVD-Ausrüstung Maschine

- CVD-Rohrofenmaschine mit mehreren Heizzonen für die chemische Gasphasenabscheidung

- CVD-Rohrofen mit geteilter Kammer und Vakuumstation CVD-Maschine

Andere fragen auch

- Was ist plasmabeschichtetes Siliziumnitrid und welche Eigenschaften hat es? Entdecken Sie seine Rolle bei der Effizienz von Solarzellen

- Wie unterscheidet sich die chemische Gasphasenabscheidung (CVD) von der PVD? Wichtige Unterschiede bei Dünnschichtbeschichtungsverfahren

- Welche Nachteile hat CVD im Vergleich zu PECVD? Wichtige Einschränkungen für Ihr Labor

- Wie wird Siliziumdioxid aus Tetraethoxysilan (TEOS) in PECVD abgeschieden? Erzielung von Niedertemperatur-Hochqualitäts-SiO2-Filmen

- Wie trägt PECVD zur Halbleiterfertigung bei? Ermöglicht Niedertemperatur-, hochwertige Schichtabscheidung