Im Bereich der Materialvorbereitung werden Öfen für die chemische Gasphasenabscheidung (Chemical Vapor Deposition, CVD) hauptsächlich für zwei kritische Prozesse eingesetzt: die Abscheidung ultradünner Schichten auf einer Oberfläche und die Synthese fortschrittlicher Nanomaterialien. Durch die präzise Steuerung einer chemischen Reaktion in einer Hochtemperatur-Vakuumumgebung können diese Öfen hochreine, gleichmäßige Materialien erzeugen, die für die Halbleiter-, Energie- und Nanotechnologiebranchen von grundlegender Bedeutung sind.

Der wahre Wert eines CVD-Ofens liegt nicht nur in seiner Fähigkeit, Materialien zu erzeugen, sondern in seiner präzisen Kontrolle über deren grundlegende Bausteine. Durch die Beeinflussung von Gas, Temperatur und Druck ermöglicht er das auf atomarer Ebene erforderliche Engineering für die fortschrittlichsten Technologien von heute.

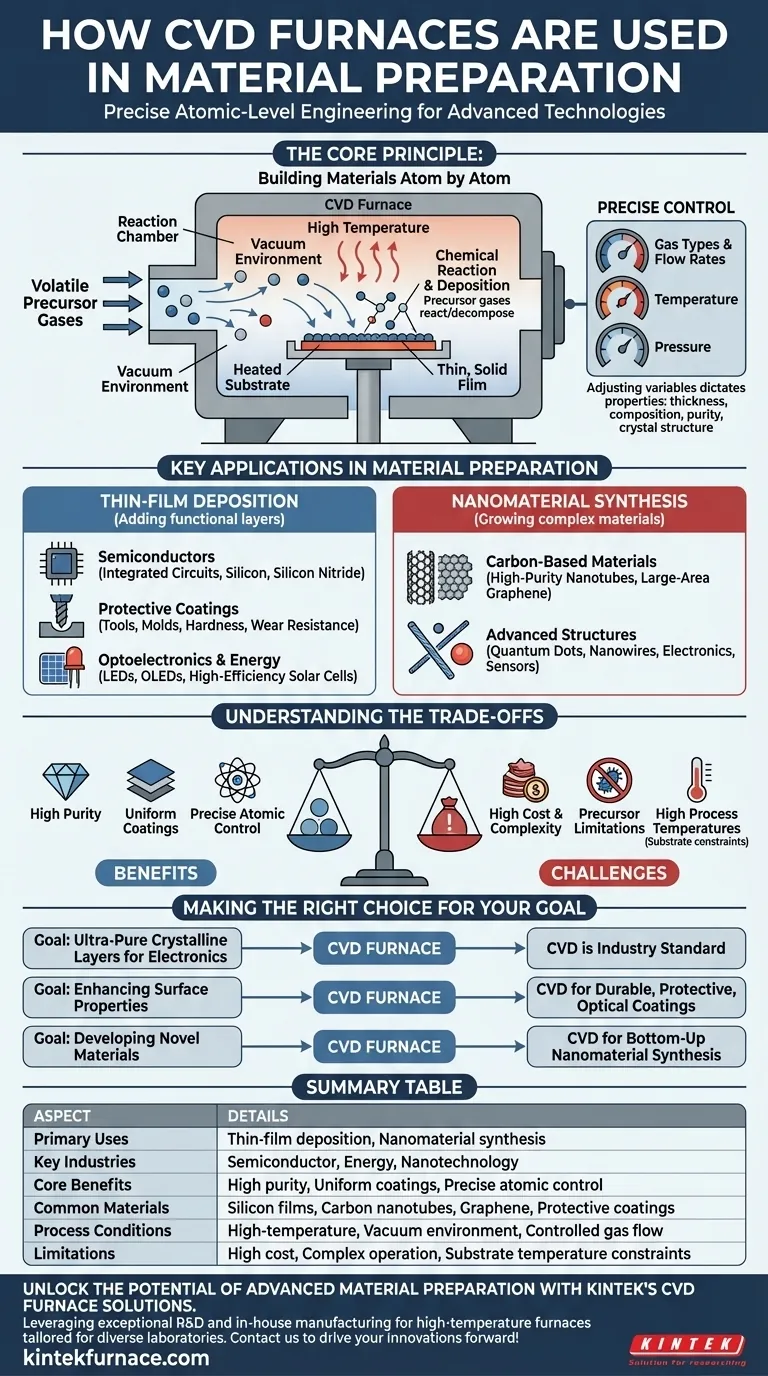

Das Kernprinzip: Materialien Atom für Atom aufbauen

CVD ist ein Prozess, der feste Materialien von Grund auf, ein Molekül nach dem anderen, aufbaut. Das Verständnis dieses Prinzips ist der Schlüssel, um seinen Wert zu erkennen.

Was ist chemische Gasphasenabscheidung (CVD)?

Der Prozess beginnt damit, dass ein oder mehrere flüchtige Ausgangsgase (Precursor-Gase) in die Reaktionskammer des Ofens eingeleitet werden.

Innerhalb der Kammer wird ein Substrat (das zu beschichtende Material) auf eine hohe Temperatur erhitzt. Diese Hitze bewirkt, dass die Ausgangsgase reagieren oder zersetzt werden, wodurch sich ein dünner, fester Film auf der Oberfläche des Substrats abscheidet.

Die Stärke der präzisen Steuerung

Die Stärke eines CVD-Systems liegt in seiner Fähigkeit, jede Variable dieser Reaktion akribisch zu kontrollieren. Durch die Anpassung der Gastypen, Durchflussraten, Temperatur und des Drucks können Bediener die Eigenschaften des Endmaterials bestimmen.

Diese Kontrolle ermöglicht die Herstellung von Schichten mit spezifischer Dicke, Zusammensetzung, Reinheit und Kristallstruktur, was es zu einem Engineering-Werkzeug und nicht nur zu einer einfachen Heizkammer macht.

Wichtige Anwendungen bei der Materialvorbereitung

Die Präzision von CVD ermöglicht seinen Einsatz in zwei Hauptbereichen: das Hinzufügen von Schichten zu bestehenden Objekten (Filme) und die Erzeugung völlig neuer, winziger Strukturen (Nanomaterialien).

Abscheidung von Dünnschichten

Dies ist die häufigste Anwendung, bei der eine funktionale Schicht auf ein Substrat aufgebracht wird.

- Halbleiter: CVD ist für die Herstellung integrierter Schaltkreise unerlässlich. Es wird zur Abscheidung kritischer Schichten wie Silizium, Siliziumnitrid und des Gate-Mediums in fortschrittlichen MOSFET-Transistoren verwendet.

- Schutzbeschichtungen: Harte Beschichtungen werden auf Werkzeuge und Formen aufgebracht, um deren Härte und Verschleißfestigkeit dramatisch zu verbessern und ihre Betriebsdauer zu verlängern.

- Optoelektronik & Energie: Die Technologie wird zur Herstellung der Dünnschichten verwendet, die für die Produktion von LEDs, OLEDs und hocheffizienten Dünnschicht-Solarzellen notwendig sind.

Synthese von Nanomaterialien

CVD wird auch verwendet, um komplexe Materialien mit einzigartigen Eigenschaften von Grund auf „wachsen“ zu lassen.

- Kohlenstoffbasierte Materialien: Es ist eine primäre Methode zur Synthese von hochreinen Kohlenstoffnanoröhrchen und großflächigen Graphenschichten, Materialien mit außergewöhnlicher Festigkeit und elektrischer Leitfähigkeit.

- Fortschrittliche Strukturen: Der Prozess kann andere Nanomaterialien wie Quantenpunkte und Nanodrähte erzeugen, die entscheidende Komponenten in der Elektronik und Sensorik der nächsten Generation sind.

Die Kompromisse verstehen

Obwohl CVD leistungsstark ist, ist es keine universelle Lösung. Seine Wirksamkeit wird durch wichtige praktische Überlegungen ausgeglichen.

Hohe Kosten und Komplexität

CVD-Systeme erfordern Vakuumkammern, hochreine Ausgangsgase und hochentwickelte Kontrollsysteme. Dies macht ihren Betrieb komplexer und teurer als viele andere Materialvorbereitungstechniken.

Einschränkungen bei den Ausgangsmaterialien

Der gesamte Prozess hängt von der Verfügbarkeit geeigneter Ausgangsgase ab, die flüchtig sind und sich bei handhabbaren Temperaturen sauber zersetzen. Die Suche nach dem richtigen Ausgangsmaterial für ein gewünschtes Schichtmaterial kann eine erhebliche Herausforderung darstellen.

Hohe Prozesstemperaturen

Viele CVD-Prozesse erfordern sehr hohe Temperaturen, um die chemische Reaktion auszulösen. Dies kann die Arten von Substratmaterialien einschränken, die verwendet werden können, da diese der Hitze standhalten müssen, ohne zu schmelzen, sich zu verziehen oder sich zu zersetzen.

Die richtige Wahl für Ihr Ziel treffen

Die Entscheidung für einen CVD-Ofen hängt vollständig von den Materialeigenschaften ab, die Sie erzielen möchten.

- Wenn Ihr Hauptaugenmerk auf der Herstellung ultrareiner, kristalliner Schichten für die Elektronik liegt: CVD ist der Industriestandard für die Abscheidung der kritischen Halbleiter- und Dielektrikumschichten, die für integrierte Schaltkreise erforderlich sind.

- Wenn Ihr Hauptaugenmerk auf der Verbesserung der Oberflächeneigenschaften einer Komponente liegt: CVD ist eine führende Wahl für die Anwendung langlebiger Schutz-, optischer oder verschleißfester Beschichtungen, die auf andere Weise nicht erreicht werden können.

- Wenn Ihr Hauptaugenmerk auf der Entwicklung neuartiger Materialien mit einzigartigen Strukturen liegt: CVD bietet die Bottom-up-Kontrolle, die zur Synthese fortschrittlicher Nanomaterialien wie Kohlenstoffnanoröhrchen und Graphen erforderlich ist.

Letztendlich ist ein CVD-Ofen ein grundlegendes Werkzeug zur Ingenieurskunst von Materialien von der molekularen Ebene aufwärts und ermöglicht die Innovationen, die die moderne Technologie definieren.

Zusammenfassungstabelle:

| Aspekt | Details |

|---|---|

| Hauptanwendungen | Abscheidung von Dünnschichten, Synthese von Nanomaterialien |

| Schlüsselindustrien | Halbleiter, Energie, Nanotechnologie |

| Kernvorteile | Hohe Reinheit, Gleichmäßige Beschichtungen, Präzise atomare Kontrolle |

| Häufige Materialien | Siliziumschichten, Kohlenstoffnanoröhrchen, Graphen, Schutzbeschichtungen |

| Prozessbedingungen | Hochtemperatur, Vakuumumgebung, Kontrollierte Gasströmung |

| Einschränkungen | Hohe Kosten, Komplexe Bedienung, Temperaturbeschränkungen des Substrats |

Entfesseln Sie das Potenzial der fortschrittlichen Materialvorbereitung mit den CVD-Ofenlösungen von KINTEK. Durch die Nutzung herausragender F&E und eigener Fertigung bieten wir Hochtemperaturöfen, einschließlich CVD/PECVD-Systemen, die auf diverse Laboranforderungen zugeschnitten sind. Unsere tiefgreifenden Anpassungsmöglichkeiten stellen die präzise Ausrichtung auf Ihre einzigartigen experimentellen Bedürfnisse sicher – sei es für die Halbleiterentwicklung, Energieanwendungen oder die Synthese von Nanomaterialien. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere zuverlässigen, hochleistungsfähigen Öfen Ihre Innovationen vorantreiben können!

Visuelle Anleitung

Ähnliche Produkte

- Geneigte rotierende plasmaunterstützte chemische Abscheidung PECVD-Rohrofenmaschine

- Dia-PECVD-Rohrofen mit Flüssigvergaser PECVD-Maschine

- Sonderanfertigung Vielseitiger CVD-Rohrofen Chemische Gasphasenabscheidung CVD-Ausrüstung Maschine

- CVD-Rohrofenmaschine mit mehreren Heizzonen für die chemische Gasphasenabscheidung

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

Andere fragen auch

- Wie stellt ein CVD-System die Qualität von Kohlenstoffschichten sicher? Nanometerpräzision mit KINTEK erreichen

- Was ist Widerstandsheizung und wie wird sie klassifiziert? Entdecken Sie die beste Methode für Ihre thermischen Anforderungen

- Was sind die Hauptvorteile von PECVD-Rohröfen im Vergleich zu CVD-Rohröfen? Niedrigere Temperatur, schnellere Abscheidung und mehr

- Welche zukünftigen Trends gibt es in der CVD-Technologie? KI, Nachhaltigkeit und fortschrittliche Materialien

- Wie unterscheidet sich die chemische Gasphasenabscheidung (CVD) von der PVD? Wichtige Unterschiede bei Dünnschichtbeschichtungsverfahren