Im Kern wird die Umgebung für die chemische Gasphasenabscheidung (CVD) durch die Einleitung spezifischer reaktiver Gase, bekannt als Vorläufer, in eine versiegelte Reaktionskammer geschaffen, die das zu beschichtende Objekt enthält. Die internen Bedingungen dieser Kammer – hauptsächlich Temperatur und Druck – werden präzise gesteuert, um eine chemische Reaktion auszulösen, bei der sich ein festes Material bildet und als Dünnschicht auf der Oberfläche des Objekts ablagert.

Die Schaffung einer CVD-Umgebung ist keine einzelne Handlung, sondern eine sorgfältig orchestrierte Abfolge. Sie umfasst die Isolierung eines Substrats in einer kontrollierten Kammer, die Einleitung präziser Mengen flüchtiger chemischer Vorläufer und die Anwendung einer spezifischen Energieform (typischerweise Wärme), um eine Oberflächenreaktion anzutreiben, die den gewünschten Film aufbaut.

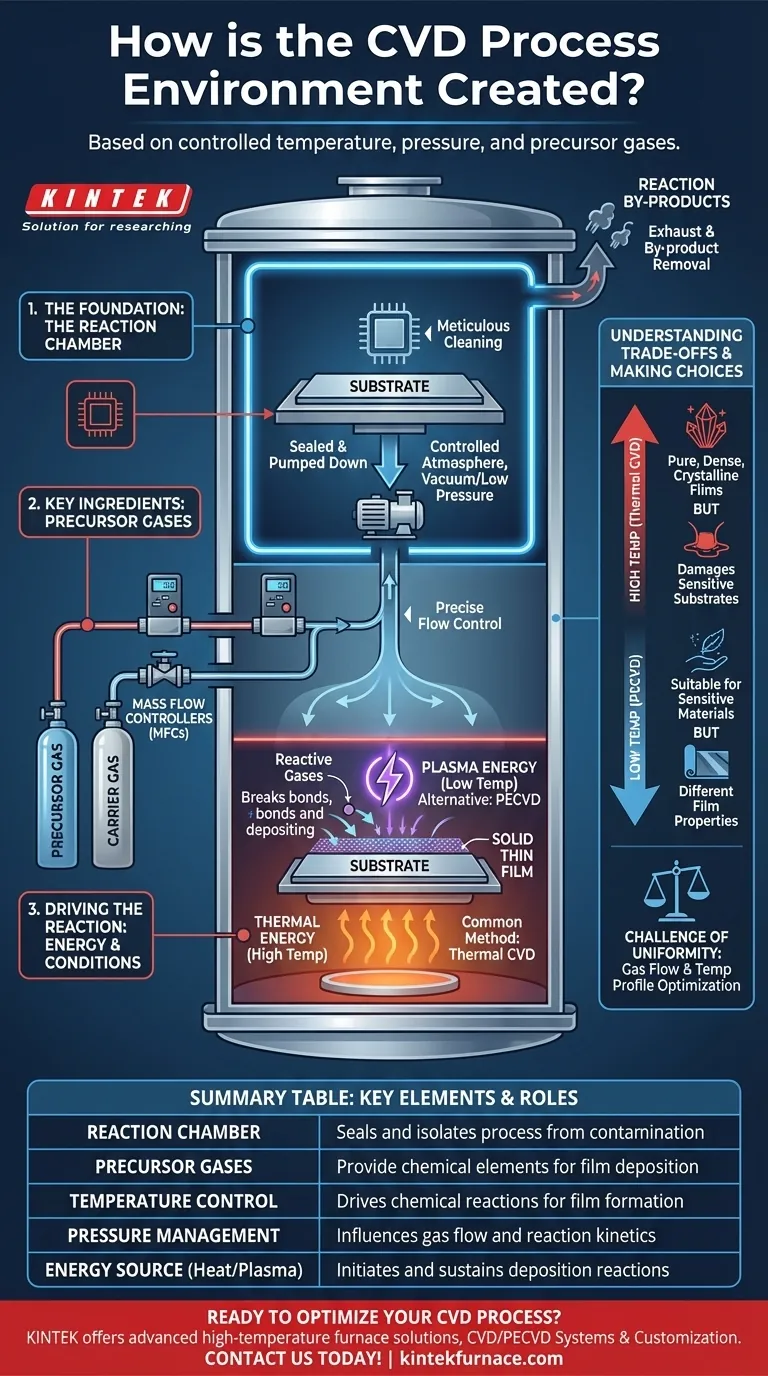

Die Grundlage: Die Reaktionskammer

Der gesamte CVD-Prozess findet in einem hochkontrollierten physikalischen Gehäuse statt. Die Qualität und Kontrolle dieser Kammerumgebung sind die ersten und kritischsten Erfolgsfaktoren.

Abdichten des Gehäuses

Der Prozess beginnt mit der Platzierung der zu beschichtenden Teile oder Materialien, bekannt als Substrate, in einer versiegelten Reaktionskammer. Dieses Gehäuse isoliert den Prozess von der Außenatmosphäre und verhindert Verunreinigungen durch Sauerstoff, Wasserdampf und andere Partikel.

Substratvorbereitung

Bevor das Substrat in der Kammer versiegelt wird, muss es sorgfältig gereinigt werden. Jegliche Oberflächenverunreinigungen können die chemische Reaktion hemmen oder zu Verunreinigungen im fertigen Film werden, was dessen Qualität und Leistung beeinträchtigt.

Schaffung einer kontrollierten Atmosphäre

Nach dem Abdichten wird die Kammer typischerweise evakuiert oder auf einen spezifischen niedrigen Druck gepumpt. Dieser Schritt dient zwei Zwecken: Er entfernt Restluft und Verunreinigungen und schafft einen kontrollierten Ausgangsdruck, bevor die reaktiven Gase eingeleitet werden.

Die Schlüsselkomponenten: Vorläufergase

Nachdem die Kammer vorbereitet ist, werden die spezifischen chemischen Bestandteile für den Film eingeleitet. Diese werden nicht zufällig, sondern mit extremer Präzision hinzugefügt.

Was sind Vorläufer?

Vorläufer sind flüchtige chemische Verbindungen, entweder Gase oder verdampfte Flüssigkeiten, die die spezifischen Elemente enthalten, die für den fertigen Film benötigt werden. Um beispielsweise einen Siliziumnitridfilm herzustellen, würden Vorläufer verwendet, die Silizium (wie Silan) und Stickstoff (wie Ammoniak) enthalten.

Die Rolle von Trägergasen

Oft sind die Vorläufergase zu konzentriert, um direkt verwendet zu werden. Sie werden mit einem inerten Trägergas, wie Argon oder Stickstoff, gemischt. Dieses Trägergas hilft, die Vorläufer mit einer stabilen, kontrollierten Rate in die Kammer zu transportieren, ohne selbst an der chemischen Reaktion teilzunehmen.

Präzise Durchflussregelung

Die genaue Menge jedes in die Kammer eintretenden Gases wird durch Geräte namens Massendurchflussregler (MFCs) gesteuert. Diese präzise Kontrolle über die Gasmischung ist entscheidend für die Bestimmung der endgültigen chemischen Zusammensetzung und Eigenschaften des abgeschiedenen Films.

Die Reaktion antreiben: Energie und Bedingungen

Einfaches Mischen von Gasen in einer Kammer reicht nicht aus. Energie muss zugeführt werden, um die chemischen Bindungen in den Vorläufermolekülen aufzubrechen und die Abscheidungsreaktion einzuleiten.

Die kritische Rolle der Temperatur

Bei der gebräuchlichsten Methode, der thermischen CVD, wird das Substrat auf eine spezifische, oft sehr hohe Temperatur erhitzt. Diese thermische Energie energetisiert die Vorläufermoleküle, wenn sie an der heißen Oberfläche ankommen, wodurch sie reagieren und den festen Film abscheiden. Die Temperatur ist eine der kritischsten Variablen, die die Struktur und Wachstumsrate des Films beeinflusst.

Druckmanagement

Der Druck in der Kammer wird während des gesamten Prozesses sorgfältig aufrechterhalten. Der Druck beeinflusst, wie Gase strömen, die Konzentration der Reaktanten an der Substratoberfläche und ob Reaktionen hauptsächlich an der Oberfläche oder in der Gasphase darüber stattfinden.

Entfernung von Reaktionsnebenprodukten

Die chemische Reaktion, die den festen Film bildet, erzeugt auch unerwünschte gasförmige Nebenprodukte. Ein kontinuierlicher, sanfter Gasfluss, gesteuert durch das Vakuum- und Abluftsystem, entfernt diese Nebenprodukte aus der Kammer. Werden sie nicht entfernt, könnten sie den Film kontaminieren oder den Abscheidungsprozess verlangsamen.

Die Kompromisse verstehen

Die Schaffung der idealen CVD-Umgebung ist ein Balanceakt. Die getroffenen Entscheidungen wirken sich direkt auf das Ergebnis aus und werden durch das abzuscheidende Material und das zu beschichtende Substrat bestimmt.

Hoch- vs. Tieftemperatur

Hohe Temperaturen, die bei der thermischen CVD verwendet werden, erzeugen typischerweise sehr reine, dichte und kristalline Filme. Sie können jedoch nicht auf Substraten verwendet werden, die schmelzen oder durch die Hitze beschädigt werden würden, wie Kunststoffe oder bestimmte elektronische Komponenten.

Der Bedarf an Energiealternativen

Für temperaturempfindliche Substrate werden alternative Methoden wie die Plasma-Enhanced CVD (PECVD) eingesetzt. Bei der PECVD erzeugt ein elektrisches Feld ein Plasma in der Kammer. Dieses Plasma liefert die Energie, um die Reaktion anzutreiben, wodurch die Abscheidung bei viel niedrigeren Temperaturen erfolgen kann. Der Kompromiss ist, dass diese Filme andere Eigenschaften aufweisen können als ihre Hochtemperatur-Pendants.

Die Herausforderung der Gleichmäßigkeit

Sicherzustellen, dass der Film auf dem gesamten Substrat dieselbe Dicke aufweist, ist eine große technische Herausforderung. Dies erfordert die Optimierung der Gasströmungsdynamik, die Aufrechterhaltung eines gleichmäßigen Temperaturprofils und die Verhinderung, dass die Vorläufergase aufgebraucht werden, bevor sie die andere Seite des Substrats erreichen.

Die richtige Wahl für Ihr Ziel treffen

Die spezifische Umgebungseinstellung wird immer an das gewünschte Ergebnis angepasst. Das Verständnis der Hebel, die Sie betätigen können, ist der Schlüssel, um die richtigen Filmeigenschaften zu erzielen.

- Wenn Ihr Hauptaugenmerk auf der Erzeugung eines hochreinen, kristallinen Films liegt: Sie müssen eine Hochvakuumkammer, hochreine Vorläufer und die hohen Temperaturen der thermischen CVD priorisieren.

- Wenn Ihr Hauptaugenmerk auf der Beschichtung eines temperaturempfindlichen Materials liegt: Ihre Umgebung muss auf einem Niedertemperaturprozess wie PECVD basieren, bei dem Plasma anstelle von Wärme die Reaktionsenergie liefert.

- Wenn Ihr Hauptaugenmerk auf der präzisen Kontrolle der Filmzusammensetzung liegt: Sie müssen in hochgenaue Massendurchflussregler investieren und eine stabile, wiederholbare Kontrolle über Druck und Temperatur während der Abscheidung sicherstellen.

Letztendlich ist die Beherrschung des CVD-Prozesses gleichbedeutend mit der Beherrschung der Kontrolle über seine Umgebung.

Zusammenfassungstabelle:

| Schlüsselelement | Rolle in der CVD-Umgebung |

|---|---|

| Reaktionskammer | Versiegelt und isoliert den Prozess, um Kontaminationen zu verhindern |

| Vorläufergase | Liefern chemische Elemente für die Filmabscheidung |

| Temperaturregelung | Treibt chemische Reaktionen zur Filmbildung an |

| Druckmanagement | Beeinflusst Gasfluss und Reaktionskinetik |

| Energiequelle (z. B. Wärme oder Plasma) | Leitet Abscheidungsreaktionen ein und hält sie aufrecht |

Bereit, Ihren CVD-Prozess mit maßgeschneiderten Lösungen zu optimieren? KINTEK nutzt außergewöhnliche Forschung und Entwicklung sowie eigene Fertigung, um fortschrittliche Hochtemperatur-Ofenlösungen anzubieten, einschließlich CVD/PECVD-Systeme, Muffel-, Rohr-, Rotations-, Vakuum- und Atmosphäreöfen. Unsere starke, tiefgreifende Anpassungsfähigkeit stellt sicher, dass wir Ihre einzigartigen experimentellen Anforderungen erfüllen – kontaktieren Sie uns noch heute, um die Leistung Ihres Labors zu verbessern!

Visuelle Anleitung

Ähnliche Produkte

- Dia-PECVD-Rohrofen mit Flüssigvergaser PECVD-Maschine

- Geneigte rotierende plasmaunterstützte chemische Abscheidung PECVD-Rohrofenmaschine

- Sonderanfertigung Vielseitiger CVD-Rohrofen Chemische Gasphasenabscheidung CVD-Ausrüstung Maschine

- CVD-Rohrofenmaschine mit mehreren Heizzonen für die chemische Gasphasenabscheidung

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

Andere fragen auch

- Was ist plasmabeschichtetes Siliziumnitrid und welche Eigenschaften hat es? Entdecken Sie seine Rolle bei der Effizienz von Solarzellen

- Wie trägt PECVD zur Halbleiterfertigung bei? Ermöglicht Niedertemperatur-, hochwertige Schichtabscheidung

- Welche Parameter steuern die Qualität von PECVD-abgeschiedenen Schichten? Die wichtigsten Schlüsselvariablen für überlegene Filmeigenschaften

- Was ist eine PECVD-Spezifikation? Ein Leitfaden zur Auswahl des richtigen Systems für Ihr Labor

- Welche Nachteile hat CVD im Vergleich zu PECVD? Wichtige Einschränkungen für Ihr Labor