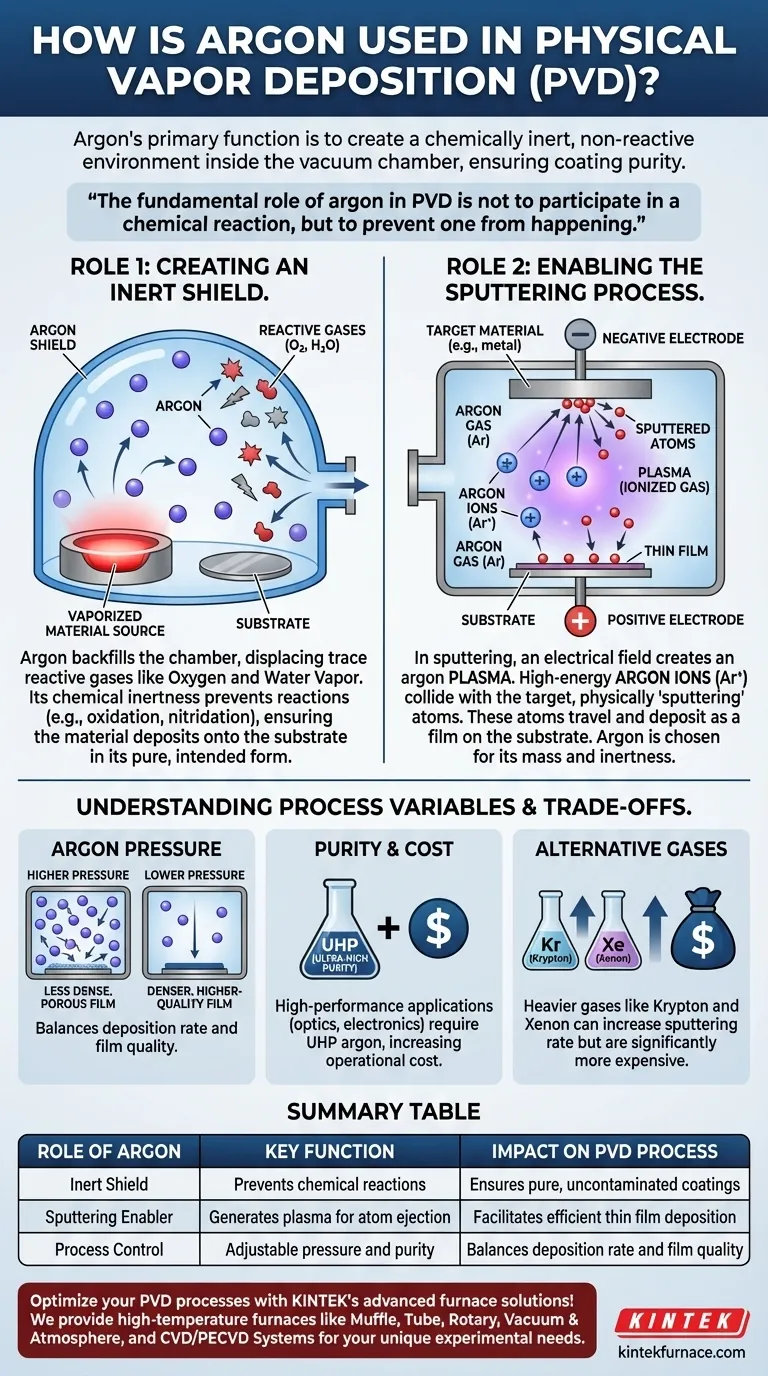

Bei der physikalischen Gasphasenabscheidung (PVD) besteht die Hauptfunktion von Argon darin, eine chemisch inerte, nicht reaktive Umgebung innerhalb der Vakuumkammer zu schaffen. Dies verhindert, dass das heiße, verdampfte Beschichtungsmaterial mit Restgasen wie Sauerstoff oder Wasserdampf reagiert. Durch die Abschirmung des Materials während seines Transports von der Quelle zum Substrat stellt Argon sicher, dass die endgültige Beschichtung rein und frei von Kontaminationen ist.

Die grundlegende Rolle von Argon bei PVD besteht nicht darin, an einer chemischen Reaktion teilzunehmen, sondern darin, diese zu verhindern. Es wirkt als inerter Schutzschild, der die Reinheit des Beschichtungsmaterials schützt und in vielen Fällen als physikalisches Mittel zur Erzeugung des Materialdampfs selbst dient.

Die Doppelrollen von Argon bei PVD

Argon ist das Arbeitspferdgas für PVD aus zwei unterschiedlichen, aber gleichermaßen wichtigen Gründen. Es dient sowohl als Schutzdecke als auch bei der gängigsten PVD-Methode als physisches Projektil.

Rolle 1: Schaffung eines inerten Schutzschilds

Der PVD-Prozess findet bei erhöhten Temperaturen in einem Hochvakuum statt – Bedingungen, die Materialien sehr anfällig für chemische Reaktionen machen.

Selbst Spuren reaktiver Gase können erhebliche negative Auswirkungen haben. Sauerstoff kann beispielsweise Oxide und Stickstoff Nitride auf dem verdampften Material bilden, wodurch dessen beabsichtigte Eigenschaften verändert werden.

Durch das Nachfüllen der Vakuumkammer mit hochreinem Argon werden diese restlichen reaktiven Gase verdrängt. Die chemische Inertheit von Argon bedeutet, dass es nicht mit dem Beschichtungsmaterial reagiert, wodurch sichergestellt wird, dass es in seiner reinen, beabsichtigten Form auf das Substrat abgeschieden wird.

Rolle 2: Ermöglichung des Sputterprozesses

Über die Bereitstellung einer Schutzatmosphäre hinaus ist Argon der Schlüsselfaktor für die Sputterabscheidung, eine Hauptart von PVD.

Beim Sputtern wird in der mit Argon gefüllten Kammer ein elektrisches Feld angelegt, das Elektronen von den Argonatomen trennt und ein Plasma erzeugt – ein leuchtendes, ionisiertes Gas.

Diese neu gebildeten, positiv geladenen Argonionen werden dann durch ein starkes elektrisches Feld beschleunigt, wodurch sie mit dem Quellmaterial, dem sogenannten „Target“, kollidieren.

Die Kraft dieser Kollisionen ist stark genug, um Atome physisch vom Target loszuschlagen und sie in die Dampfphase zu „sputtern“. Diese gesputterten Atome wandern dann durch die Kammer und lagern sich als dünne Schicht auf dem Substrat ab. Argon wird verwendet, weil es eine ausreichende Masse hat, um Targetatome effektiv auszulösen, während es während des gesamten Prozesses chemisch inert bleibt.

Verständnis der Kompromisse und Prozessvariablen

Obwohl Argon unerlässlich ist, erfordert sein Einsatz kritische Entscheidungen zur Prozesssteuerung, die sich direkt auf das Endprodukt auswirken. Eine falsche Steuerung dieser Variablen kann zu minderwertigen Beschichtungen führen.

Der Einfluss des Argondrucks

Der Druck des Argongases in der Kammer ist ein wichtiger Kontrollparameter. Er stellt einen Kompromiss zwischen Abscheiderate und Filmqualität dar.

Ein höherer Argondruck erhöht die Wahrscheinlichkeit von Kollisionen zwischen den gesputterten Atomen und dem Argongas. Dies kann das Beschichtungsmaterial streuen, seine Energie reduzieren und potenziell zu einem weniger dichten, poröseren Film führen.

Ein niedrigerer Argondruck ermöglicht es den gesputterten Atomen, mit höherer Energie direkter zum Substrat zu gelangen. Dies führt im Allgemeinen zu einem dichteren, qualitativ hochwertigeren Film, kann aber manchmal zu niedrigeren Abscheideraten oder Instabilität im Plasma führen.

Reinheit und Kosten

Für Hochleistungsanwendungen wie die Halbleiterfertigung oder optische Linsen ist die Reinheit des Argons nicht verhandelbar. Selbst winzige Verunreinigungen in der Gasversorgung können Defekte in die Beschichtung einschleusen.

Diese Anforderung an Argon ultrahoher Reinheit (UHP) kann erhebliche Betriebskosten verursachen und ein Gleichgewicht zwischen Prozessanforderungen und Budget schaffen.

Alternative Inertgase

Obwohl Argon aufgrund seines Gleichgewichts zwischen Leistung und Kosten die häufigste Wahl ist, werden manchmal andere Edelgase wie Krypton (Kr) und Xenon (Xe) verwendet.

Diese schwereren Gase können die Sputterrate (Sputterausbeute) für bestimmte Materialien erhöhen. Sie sind jedoch erheblich teurer als Argon, was ihren Einsatz auf spezielle Anwendungen beschränkt, bei denen die erhöhte Effizienz die Kosten rechtfertigt.

Die richtige Wahl für Ihr Ziel treffen

Die Kontrolle der Argonumgebung ist grundlegend für das Erreichen Ihrer gewünschten Beschichtungseigenschaften. Ihr spezifisches Ziel bestimmt, welche Aspekte seiner Verwendung Sie priorisieren müssen.

- Wenn Ihr Hauptaugenmerk auf hochreinen Beschichtungen liegt (z. B. Optik, Elektronik): Die Inertheit und Reinheit des Argongases sind die wichtigsten Merkmale, um chemische Kontaminationen zu verhindern.

- Wenn Ihr Hauptaugenmerk auf der Abscheidegeschwindigkeit liegt (z. B. Dekor- oder Verschleißschutzbeschichtungen): Der Argondruck wird zu einer Schlüsselvariablen, die optimiert werden muss, um die Abscheiderate gegen die gewünschte Filmdichte und Haftung abzuwägen.

- Wenn Ihr Hauptaugenmerk auf dem Sputtern eines schwierigen Materials liegt: Bedenken Sie, dass schwerere Inertgase wie Krypton verwendet werden können, um die Sputterausbeute zu erhöhen, dies jedoch mit erheblichen Kostensteigerungen gegenüber Argon verbunden ist.

Letztendlich ist die Beherrschung des Einsatzes von Argon grundlegend für die Kontrolle der Qualität, Konsistenz und Leistung jeder PVD-Beschichtung.

Zusammenfassungstabelle:

| Rolle von Argon | Schlüsselfunktion | Auswirkung auf den PVD-Prozess |

|---|---|---|

| Inerter Schutzschild | Verhindert chemische Reaktionen | Gewährleistet reine, unbelastete Beschichtungen |

| Sputter-Ermöglicher | Erzeugt Plasma zur Atomfreisetzung | Ermöglicht effiziente Dünnschichtabscheidung |

| Prozesskontrolle | Einstellbarer Druck und Reinheit | Gleicht Abscheiderate und Filmqualität aus |

Optimieren Sie Ihre PVD-Prozesse mit KINTEKs fortschrittlichen Ofenlösungen! Durch die Nutzung herausragender F&E und hausinterner Fertigung bieten wir Hochtemperaturofen wie Muffel-, Rohr-, Rotations-, Vakuum- & Atmosphärenöfen sowie CVD/PECVD-Systeme an. Unsere umfassende Anpassungsfähigkeit gewährleistet präzise Lösungen für Ihre einzigartigen experimentellen Anforderungen. Kontaktieren Sie uns noch heute, um die Beschichtungspurezza und -effizienz in Ihrem Labor zu verbessern!

Visuelle Anleitung

Ähnliche Produkte

- RF-PECVD-System Hochfrequenzplasma-unterstützte chemische Gasphasenabscheidung

- Dia-PECVD-Rohrofen mit Flüssigvergaser PECVD-Maschine

- Geneigte rotierende plasmaunterstützte chemische Abscheidung PECVD-Rohrofenmaschine

- HFCVD-Maschinensystem Ausrüstung für Ziehstein Nano-Diamant-Beschichtung

- Geneigte rotierende plasmaunterstützte chemische Abscheidung PECVD-Rohrofenmaschine

Andere fragen auch

- Wie funktioniert Plasma-Gasphasenabscheidung? Eine Niedertemperaturlösung für fortschrittliche Beschichtungen

- Wie wird Siliziumdioxid (SiO2) in PECVD-Anwendungen eingesetzt? Schlüsselrollen in der Mikrofabrikation

- Was ist der zweite Vorteil der Abscheidung innerhalb einer Entladung in der PECVD? Verbesserung der Filmqualität durch Ionenbombardement

- Was ist PECVD und wie unterscheidet es sich von herkömmlichem CVD? Entriegelung der Abscheidung von dünnen Schichten bei niedrigen Temperaturen

- Welche Rolle spielt PECVD bei optischen Beschichtungen? Unerlässlich für die Niedertemperatur-Hochpräzisions-Filmdeposition