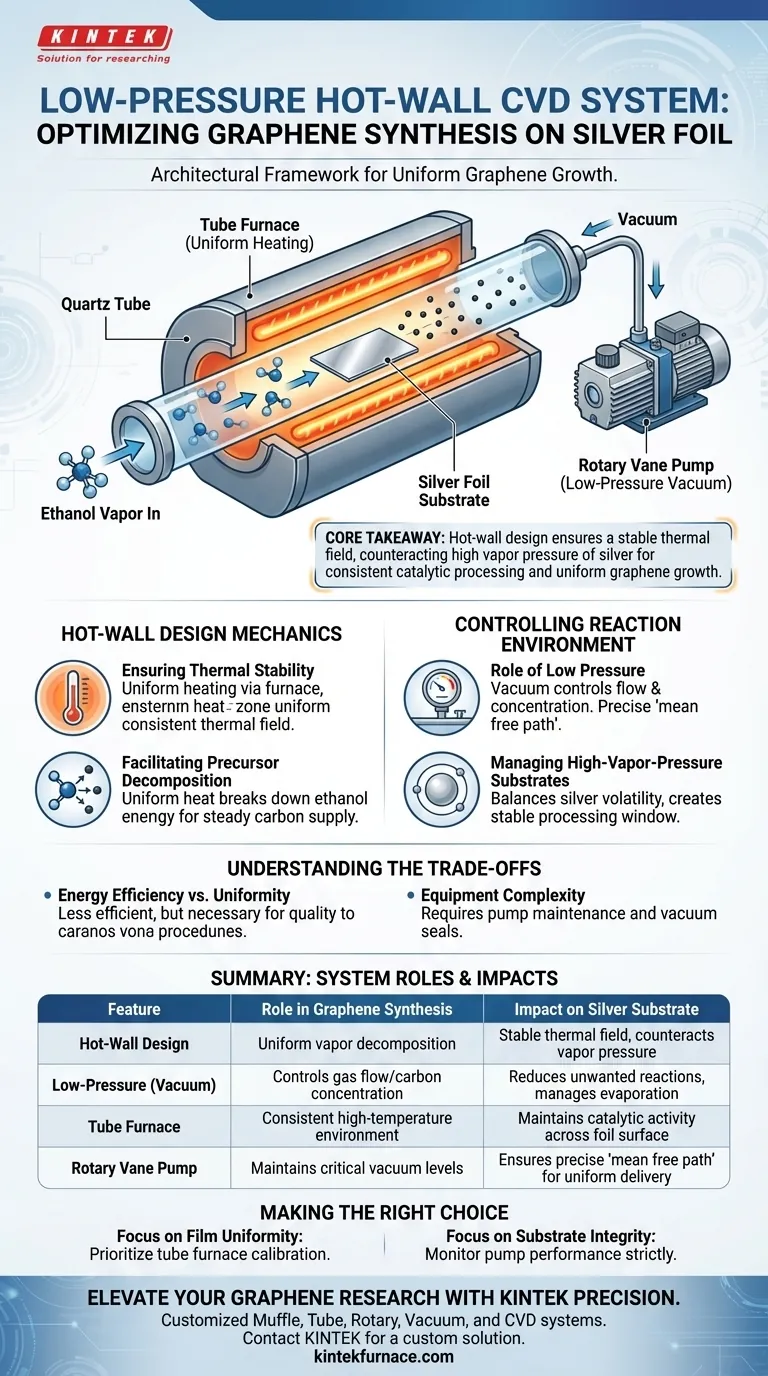

Ein Niederdruck-Heißwand-CVD-System (Chemical Vapor Deposition) fungiert als kritischer architektonischer Rahmen für die Synthese von Graphen, insbesondere bei Verwendung von Silberfolie als Substrat. Dieses System orchestriert eine Hochtemperatur- und Vakuum-gesteuerte Umgebung unter Verwendung eines Quarzrohrs, eines Rohrofens und einer Drehschieberpumpe, um die gleichmäßige Zersetzung von Ethanol-Dampf zu ermöglichen.

Kernbotschaft Während viele Systeme chemische Reaktionen auslösen können, besteht die spezifische Rolle des Niederdruck-Heißwand-Designs darin, ein stabiles thermisches Feld aufrechtzuerhalten, das dem hohen Dampfdruck von Silber entgegenwirkt und eine konsistente katalytische Verarbeitung und ein gleichmäßiges Graphenwachstum gewährleistet.

Die Mechanik des Heißwand-Designs

Sicherstellung der thermischen Stabilität

Die Bezeichnung "Heißwand" bezieht sich auf die Methode des Systems, die gesamte Reaktionskammer – insbesondere das Quarzrohr – über einen externen Rohrofen zu beheizen.

Dieses Design erzeugt ein gleichmäßiges Temperaturfeld in der gesamten Prozesszone. Im Gegensatz zu Systemen, die nur das Substrat erhitzen, wird so sichergestellt, dass die thermische Umgebung der Silberfolie von allen Seiten konsistent ist.

Ermöglichung der Vorläuferzersetzung

Die gleichmäßige Wärme, die das Heißwand-Design liefert, ist für die Chemie des Prozesses unerlässlich.

Sie stellt sicher, dass der Ethanol-Dampf, der als Kohlenstoffquelle dient, gleichmäßig zersetzt wird. Dieser gleichmäßige Abbau liefert eine stetige Versorgung mit Kohlenstoffatomen, die für die katalytische Reaktion auf der Silberoberfläche notwendig sind.

Kontrolle der Reaktionsumgebung

Die Rolle des niedrigen Drucks

Das System verwendet eine Drehschieberpumpe, um eine Niederdruck- (Vakuum-) Umgebung im Quarzrohr zu erzeugen und aufrechtzuerhalten.

Dieses Vakuumniveau ist entscheidend für die Kontrolle des Flusses und der Konzentration des Ethanol-Dampfes. Es ermöglicht einen präzisen "mittleren freien Weg" für Gasmoleküle und reduziert unerwünschte Gasphasenreaktionen, bevor der Kohlenstoff auf das Substrat trifft.

Umgang mit Substraten mit hohem Dampfdruck

Silberfolie stellt bei CVD-Prozessen eine besondere Herausforderung dar, da sie bei erhöhten Temperaturen einen hohen Dampfdruck aufweist.

Die Kombination aus Niederdruckumgebung und stabilem thermischem Feld hilft, diese Eigenschaft zu bewältigen. Sie schafft ein Prozessfenster, in dem das Silber stabil genug bleibt, um als Katalysator zu wirken, ohne unvorhersehbar zu verdampfen oder sich zu zersetzen.

Verständnis der Kompromisse

Energieeffizienz vs. Gleichmäßigkeit

Ein Heißwand-System erhitzt das gesamte Reaktionsvolumen, was im Allgemeinen weniger energieeffizient ist als Kaltwand-Systeme, die nur das Substrat erhitzen.

Für die Graphensynthese auf Silberbasis ist dieser Energieaufwand jedoch ein notwendiger Kompromiss, um die für hochwertiges Wachstum erforderliche thermische Homogenität zu erreichen.

Komplexität der Ausrüstung

Die Notwendigkeit einer Drehschieberpumpe und einer abgedichteten Quarzrohrbaugruppe erhöht die mechanische Komplexität des Aufbaus.

Die Wartung von Vakuumdichtungen und Pumpenöl wird zu einem kritischen betrieblichen Faktor, da jedes Leck oder jede Druckschwankung die Stabilität, die für den Silberkatalysator benötigt wird, stören kann.

Die richtige Wahl für Ihr Ziel treffen

Um die Effektivität dieses CVD-Systems für Ihr Projekt zu maximieren, beachten Sie Folgendes:

- Wenn Ihr Hauptaugenmerk auf der Filmgleichmäßigkeit liegt: Priorisieren Sie die Kalibrierung des Rohrofens, um sicherzustellen, dass die "Heißzone" weit über die Ränder Ihrer Silberfolie hinausreicht.

- Wenn Ihr Hauptaugenmerk auf der Substratintegrität liegt: Überwachen Sie die Leistung der Drehschieberpumpe streng, um sicherzustellen, dass das Vakuumniveau den Dampfdruck des Silbers effektiv ausgleicht.

Durch die strenge Kontrolle des thermischen Feldes und des Vakuumdrucks verwandeln Sie die flüchtige Natur von Silber von einem Nachteil in einen kontrollierbaren katalytischen Vorteil.

Zusammenfassungstabelle:

| Merkmal | Rolle bei der Graphensynthese | Auswirkung auf Silber-Substrat |

|---|---|---|

| Heißwand-Design | Gewährleistet gleichmäßige Zersetzung von Ethanol-Dampf | Bietet stabiles thermisches Feld zur Kompensation des Dampfdrucks |

| Niederdruck (Vakuum) | Kontrolliert Gasfluss und Kohlenstoffkonzentration | Reduziert unerwünschte Gasphasenreaktionen und steuert die Verdampfung |

| Rohrofen | Schafft eine konsistente Hochtemperaturumgebung | Erhält die katalytische Aktivität auf der gesamten Folienoberfläche |

| Drehschieberpumpe | Hält kritische Vakuumwerte aufrecht | Gewährleistet einen präzisen "mittleren freien Weg" für gleichmäßige Kohlenstofflieferung |

Verbessern Sie Ihre Graphenforschung mit KINTEK Precision

Lassen Sie nicht zu, dass die Substratvolatilität Ihre Materialforschung beeinträchtigt. KINTEK bietet branchenführende Muffel-, Rohr-, Dreh-, Vakuum- und CVD-Systeme, die Ihnen die absolute Kontrolle über Ihre thermische Umgebung geben.

Unterstützt durch erstklassige F&E und Fertigung sind unsere Systeme vollständig anpassbar, um die einzigartigen Herausforderungen von Substraten mit hohem Dampfdruck wie Silberfolie zu bewältigen. Arbeiten Sie mit KINTEK zusammen, um komplexe katalytische Prozesse in wiederholbare, qualitativ hochwertige Ergebnisse zu verwandeln.

Bereit, Ihre Synthese zu optimieren? Kontaktieren Sie KINTEK noch heute für eine maßgeschneiderte Lösung!

Visuelle Anleitung

Referenzen

- Hikaru Iwatani, Fumihiko Maeda. Graphene Synthesis on Silver Foil by Chemical Vapor Deposition Using Ethanol. DOI: 10.1380/ejssnt.2025-026

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- Sonderanfertigung Vielseitiger CVD-Rohrofen Chemische Gasphasenabscheidung CVD-Ausrüstung Maschine

- CVD-Rohrofenmaschine mit mehreren Heizzonen für die chemische Gasphasenabscheidung

- CVD-Rohrofen mit geteilter Kammer und Vakuumstation CVD-Maschine

- Geneigte rotierende plasmaunterstützte chemische Abscheidung PECVD-Rohrofenmaschine

- Vertikaler Labor-Quarz-Rohrofen Rohrofen

Andere fragen auch

- Was sind die Hauptfunktionen des hochreinen Argon (Ar)-Flusses bei der Synthese von Mn2P4O12? Schlüsselrollen bei CVD

- Welche Nichtmetalle werden üblicherweise mittels CVD abgeschieden? Entdecken Sie Anwendungen von Silizium und Kohlenstoff

- Was sind die Vorteile der Verwendung eines Röhrenofen-CVD-Systems für Cu(111)/Graphen? Überlegene Skalierbarkeit und Qualität

- Was ist der Unterschied zwischen CVD- und PVD-Abscheidung? Wählen Sie die richtige Beschichtungstechnologie

- Wie erleichtern Metallkatalysatoren das Wachstum von ZnS-Nanodrähten? Beherrschen Sie die VLS-Synthese mit Hochtemperaturpräzision

- Welche Materialien werden im Hot Zone von CVD-Öfen verwendet? Optimierung nach Reinheit, Kosten und Leistung

- Was sind die Vorteile von CVD-Beschichtungen in der Luft- und Raumfahrt sowie in der Automobilindustrie? Steigerung von Haltbarkeit und Effizienz

- Welche Rolle spielt das Gasflussregelsystem beim Wachstum von Ga2O3? Erzielung von Hochleistungs-Nanodraht-Präzision