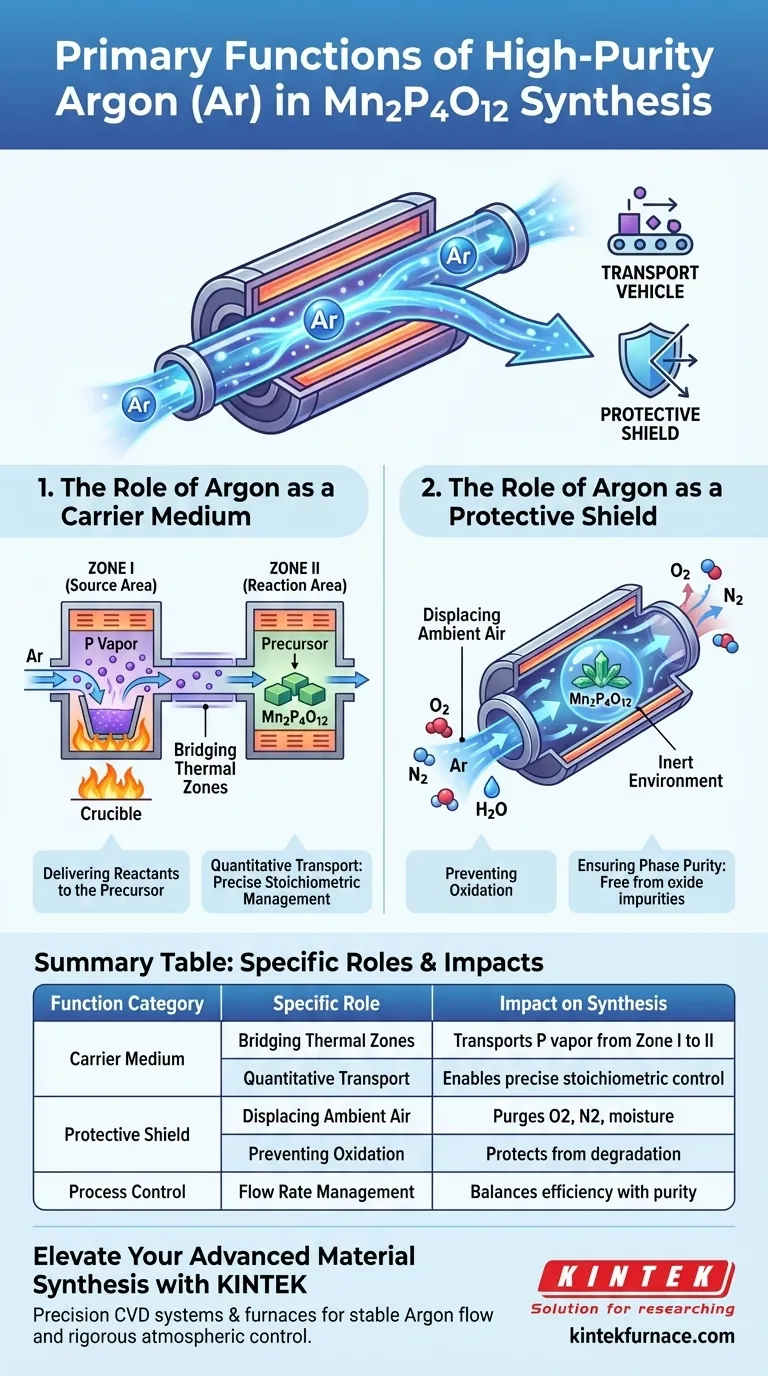

Hochreines Argon (Ar) fungiert als grundlegender Regulator der Chemical Vapor Deposition (CVD)-Umgebung und dient gleichzeitig als Transportmittel und Schutzschild. Bei der Synthese von Mn2P4O12 ist dieses Inertgas unerlässlich, um Reaktanten zwischen thermischen Zonen zu bewegen und die chemische Integrität des Systems gegen atmosphärische Verunreinigungen aufrechtzuerhalten.

Bei der CVD-Phosphorisierung ist Argon der primäre Steuerhebel für die Reaktionskinetik und Reinheit. Es transportiert Phosphordampf quantitativ zum Reaktionsort und schafft gleichzeitig eine inerte Umgebung, um Oxidation zu verhindern und die Bildung von reinphasigem Mn2P4O12 zu gewährleisten.

Die Rolle von Argon als Trägermedium

Um Mn2P4O12 effektiv zu synthetisieren, müssen Reaktanten präzise im Ofen bewegt werden. Argon liefert die Antriebskraft für diesen Transfer.

Überbrückung thermischer Zonen

Der Syntheseprozess nutzt eine Mehrzonenkonfiguration. Argon fungiert als Trägergas und nimmt den in der Quellzone (Zone I) erzeugten Phosphordampf auf.

Lieferung von Reaktanten zum Vorläufer

Sobald der Argonstrom mit Phosphordampf beladen ist, fließt er in den Reaktionsbereich (Zone II). Hier liefert er den Phosphor zur Reaktion mit den Vorläufern.

Quantitativer Transport

Der Argonfluss bewegt nicht nur Material, sondern sorgt für einen quantitativen Transport. Das bedeutet, dass die Menge des in die Reaktionszone gelangenden Phosphors durch den Gasfluss gesteuert werden kann, was eine präzise stöchiometrische Steuerung ermöglicht.

Die Rolle von Argon als Schutzschild

Die Hochtemperatursynthese macht Materialien sehr anfällig für Verunreinigungen. Argon bietet die notwendige Isolierung von der Außenumgebung.

Verdrängung von Umgebungsluft

Vor und während der Reaktion verdrängt der Argonfluss die Luft im Ofenrohr. Dieser Spülvorgang entfernt Stickstoff, Sauerstoff und Feuchtigkeit, die natürlich in der Atmosphäre vorhanden sind.

Verhinderung von Oxidation

Die Hauptbedrohung für die Mn2P4O12-Synthese ist die unbeabsichtigte Oxidation. Ohne eine inerte Atmosphäre würde die Phosphorquelle zerfallen, bevor sie den Vorläufer erreicht.

Gewährleistung der Phasreinheit

Durch die Aufrechterhaltung einer streng inerten Umgebung schützt Argon sowohl die Reaktanten als auch die entstehenden Produkte. Diese Isolierung ist der entscheidende Faktor für die Gewinnung eines reinphasigen Mn2P4O12, frei von Oxidverunreinigungen oder Sekundärphasen.

Betriebliche Überlegungen und Kompromisse

Obwohl der Argonfluss notwendig ist, muss er sorgfältig gesteuert werden, um Ineffizienzen im Prozess zu vermeiden.

Präzision des Durchflussrate

Der Begriff "quantitativer Transport" impliziert einen direkten Zusammenhang zwischen dem Durchfluss und der Materiallieferung. Wenn der Fluss inkonsistent ist, schwankt die Stöchiometrie der Reaktion in Zone II, was potenziell zu unvollständigen Reaktionen führen kann.

Abhängigkeiten von der Gasreinheit

Der gebotene Schutz ist nur so gut wie die Gasquelle. Wenn das "hoch-reine" Argon Spuren von Feuchtigkeit oder Sauerstoff enthält, wird die Schutzatmosphäre unabhängig von der Durchflussrate beeinträchtigt.

Optimierung Ihrer Synthesestrategie

Um die besten Ergebnisse bei der Mn2P4O12-Synthese zu erzielen, stimmen Sie Ihr Argonmanagement auf Ihre spezifischen Prozessziele ab.

- Wenn Ihr Hauptaugenmerk auf der Reaktionseffizienz liegt: Kalibrieren Sie die Argonflussrate, um eine optimale Transportgeschwindigkeit von Zone I nach Zone II zu gewährleisten und eine Unterversorgung mit Reaktanten am Vorläuferort zu verhindern.

- Wenn Ihr Hauptaugenmerk auf der Materialreinheit liegt: Priorisieren Sie die Integrität der Systemabdichtung und die Qualität des verwendeten Argons, um die vollständige Verdrängung von Luft und die vollständige Verhinderung von Oxidation zu gewährleisten.

Die Beherrschung des Argonflusses ist der Schlüssel zur Balance zwischen effizienter Reaktantenlieferung und der strengen atmosphärischen Kontrolle, die für hochwertiges Mn2P4O12 erforderlich ist.

Zusammenfassungstabelle:

| Funktionskategorie | Spezifische Rolle | Auswirkung auf die Mn2P4O12-Synthese |

|---|---|---|

| Trägermedium | Überbrückung thermischer Zonen | Transportiert Phosphordampf von Zone I nach Zone II |

| Trägermedium | Quantitativer Transport | Ermöglicht präzise stöchiometrische Kontrolle der Reaktanten |

| Schutzschild | Verdrängung von Umgebungsluft | Spült O2, N2 und Feuchtigkeit aus dem Ofenrohr |

| Schutzschild | Verhinderung von Oxidation | Schützt Vorläufer und Produkte vor Zersetzung |

| Prozesskontrolle | Durchflussratenmanagement | Balanciert Reaktionseffizienz mit der Reinheit der Materialphase |

Verbessern Sie Ihre fortschrittliche Material-Synthese mit KINTEK

Präzision bei der Mn2P4O12-Synthese erfordert mehr als nur Gas – sie erfordert eine Hochleistungs-Thermikumgebung. KINTEK bietet branchenführende CVD-Systeme, Muffel-, Rohr- und Vakuumöfen, die für den stabilen Argonfluss und die strenge atmosphärische Kontrolle ausgelegt sind, die Ihre Forschung benötigt.

Unterstützt durch erstklassige F&E und Fertigung sind unsere Systeme vollständig anpassbar, um Ihre einzigartigen stöchiometrischen und Reinheitsanforderungen zu erfüllen. Stellen Sie die Integrität Ihres nächsten Projekts mit den zuverlässigen Hochtemperatur-Lösungen von KINTEK sicher.

Kontaktieren Sie noch heute unsere Experten, um Ihre Laborausstattung zu optimieren

Visuelle Anleitung

Referenzen

- Kassa Belay Ibrahim, Alberto Vomiero. Electrochemically Modified Mn₂P₄O₁₂ as an Emerging Catalyst for Oxygen Evolution Reaction. DOI: 10.1002/admi.202500216

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- CVD-Rohrofenmaschine mit mehreren Heizzonen für die chemische Gasphasenabscheidung

- 915MHz MPCVD Diamant Maschine Mikrowellen Plasma Chemische Gasphasenabscheidung System Reaktor

- CVD-Rohrofen mit geteilter Kammer und Vakuumstation CVD-Maschine

- Kondensationsrohr-Ofen zur Magnesiumgewinnung und -reinigung

- Dia-PECVD-Rohrofen mit Flüssigvergaser PECVD-Maschine

Andere fragen auch

- Was ist die Kernfunktion eines kundenspezifischen Chlorierungsreaktors? Optimierung der Ta-C-Verbund-CVD-Herstellung

- Auf welche Arten von Werkzeugen und Komponenten werden CVD-Beschichtungen aufgetragen? Steigern Sie Haltbarkeit und Leistung in Ihren Anwendungen

- Was sind die Vorteile dieser CVD-Systeme im Vergleich zu herkömmlichen CVD-Verfahren? Niedrigere Temperaturen und schnellere Verarbeitung ermöglichen.

- Was sind einige biomedizinische Anwendungen von CVD? Verbesserung der Sicherheit und Langlebigkeit medizinischer Geräte

- Wie wird die CVD-Prozessumgebung geschaffen? Beherrschen Sie präzise Kontrolle für überragende Dünnschichten

- Worin bestehen die Unterschiede in der Prozesskomplexität zwischen PVD und CVD? Entdecken Sie die wichtigsten Kompromisse für Ihre Beschichtungsanforderungen

- Welche Temperaturbereiche decken die CVD-Systeme ab? Erschließen Sie Hochtemperaturpräzision für Ihr Labor

- Was ist ein CVD-Ofen? Ein Präzisionswerkzeug für die Herstellung fortschrittlicher Materialien