Im biomedizinischen Bereich ist die chemische Gasphasenabscheidung (CVD) eine entscheidende Technologie zur Anwendung hochspezialisierter, biokompatibler Beschichtungen auf medizinische Geräte. Diese fortschrittlichen Filme werden auf alles angewendet, von Zahn- und Gelenkimplantaten bis hin zu vaskulären Stents und Herzklappen. Der Hauptzweck besteht darin, die Interaktion dieser synthetischen Geräte mit menschlichem Gewebe zu verbessern, die Sicherheit zu erhöhen und ihre funktionelle Lebensdauer zu verlängern.

Der Kernwert von CVD in der Medizin liegt in seiner Fähigkeit, die Oberfläche eines Geräts auf molekularer Ebene präzise zu gestalten. Dies verwandelt einen Fremdkörper in einen stärker integrierten Bestandteil des biologischen Systems und löst grundlegend die Herausforderungen der Biokompatibilität, Haltbarkeit und fortgeschrittenen Funktionalität.

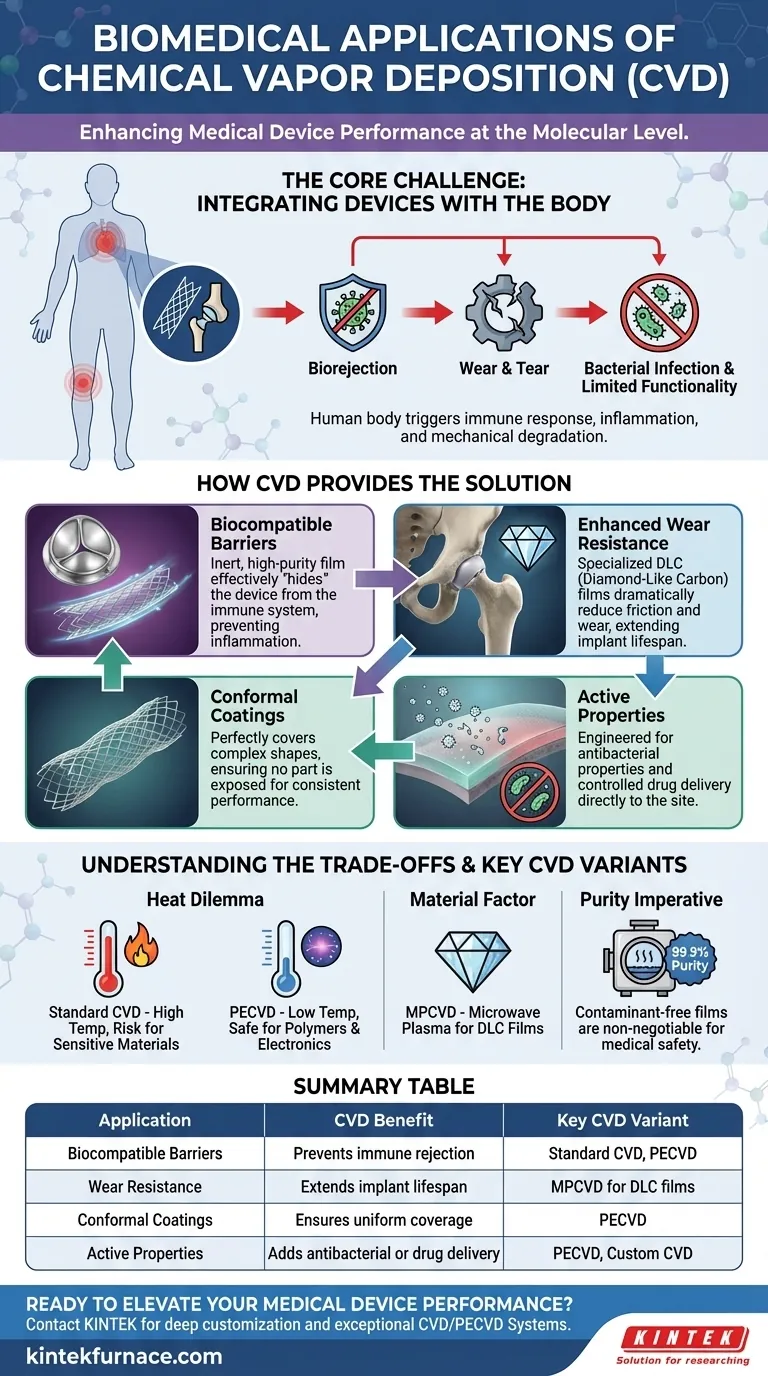

Die Kernherausforderung: Geräte in den Körper integrieren

Der menschliche Körper ist eine unglaublich komplexe und reaktive Umgebung. Die Einführung eines synthetischen Geräts löst eine Vielzahl biologischer Reaktionen aus, die seine Funktion und die Gesundheit des Patienten beeinträchtigen können.

Das Problem der Biorejektion

Das Immunsystem ist darauf ausgelegt, Fremdkörper zu erkennen und anzugreifen. Ein unbeschichtetes medizinisches Implantat kann eine chronische Entzündung auslösen oder in Narbengewebe eingeschlossen werden, was zu Geräteversagen und Patientenabstoßung führt.

Die Notwendigkeit erhöhter Haltbarkeit

Implantate, insbesondere künstliche Gelenke, sind ständiger mechanischer Belastung und Reibung ausgesetzt. Dieser Verschleiß kann das Implantat im Laufe der Zeit abbauen, potenziell schädliche Partikel in den Körper freisetzen und schwierige Revisionsoperationen notwendig machen.

Die Nachfrage nach erweiterter Funktionalität

Die moderne Medizin verlangt mehr als nur passive Implantate. Es besteht ein wachsender Bedarf an Geräten mit aktiven Eigenschaften, wie Oberflächen, die bakterielle Infektionen verhindern oder ein therapeutisches Medikament präzise über die Zeit freisetzen können.

Wie CVD die Lösung bietet

CVD begegnet diesen Herausforderungen, indem es die Oberflächeneigenschaften eines medizinischen Geräts grundlegend ändert, ohne dessen Basismaterial zu verändern. Es baut eine neue Oberfläche, Schicht für Schicht, Atom für Atom, auf.

Biokompatible Barrieren schaffen

CVD wird verwendet, um einen dünnen, dichten und außergewöhnlich reinen Film abzuscheiden, der als Schutzbarriere dient. Diese Beschichtung "versteckt" effektiv das darunterliegende Material (oft eine Metalllegierung) vor dem Immunsystem des Körpers.

Diese biokompatiblen Beschichtungen, die auf Geräte wie vaskuläre Stents und Herzklappen aufgebracht werden, sind inert und lösen keine Entzündungsreaktion aus, wodurch das Risiko einer Abstoßung dramatisch reduziert wird.

Erhöhung der Verschleißfestigkeit durch Spezialfilme

Für hoch beanspruchte Anwendungen wie künstliche Gelenke kann ein spezifischer CVD-Prozess verwendet werden, um diamantähnliche Kohlenstoff (DLC)-Filme abzuscheiden. Diese Oberflächen sind unglaublich hart und haben einen sehr niedrigen Reibungskoeffizienten.

Eine DLC-Beschichtung reduziert den Verschleiß zwischen dem Implantat und dem umgebenden Knochen oder Gewebe erheblich, was zu besseren Patientenergebnissen und einer wesentlich längeren Implantatlebensdauer führt.

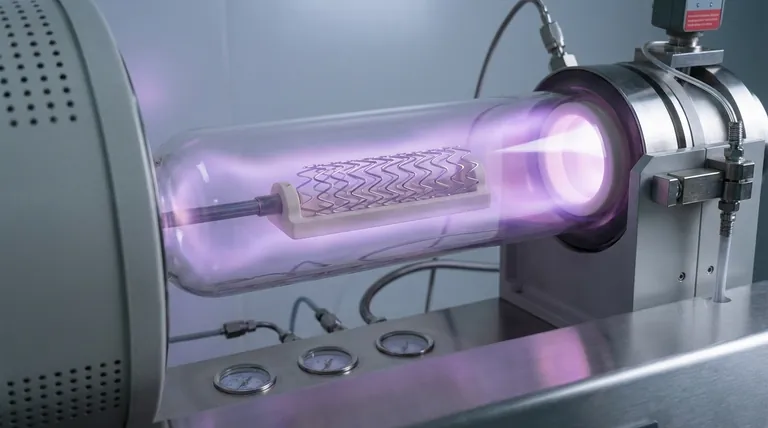

Ermöglichung konformer und gleichmäßiger Beschichtungen

Einer der wichtigsten technischen Vorteile von CVD ist seine Fähigkeit, konforme Filme zu erzeugen. Dies bedeutet, dass die Beschichtung alle Oberflächen einer komplexen Form perfekt und gleichmäßig bedeckt, einschließlich des komplizierten Netzes eines vaskulären Stents.

Diese Gleichmäßigkeit ist entscheidend, um sicherzustellen, dass kein Teil des darunterliegenden Geräts unbedeckt bleibt und die Leistung über die gesamte Oberfläche konsistent ist. Dies ist auch entscheidend für die Zuverlässigkeit empfindlicher Biosensoren.

Aktive Eigenschaften zu einer Oberfläche hinzufügen

CVD kann verwendet werden, um Filme mit spezifischen, aktiven Funktionen zu erstellen. Zum Beispiel können Oberflächen so konstruiert werden, dass sie inhärente antibakterielle Eigenschaften aufweisen, die die Bildung gefährlicher Infektionen auf Implantaten verhindern.

Darüber hinaus ermöglicht es die Schaffung fortschrittlicher Medikamentenabgabesysteme, bei denen eine Beschichtung so konzipiert ist, dass sie ein spezifisches Medikament in kontrollierter Rate direkt dort freisetzt, wo es benötigt wird.

Verständnis der Kompromisse und wichtigen CVD-Varianten

Nicht alle CVD-Prozesse sind gleich. Die spezifische Technik wird basierend auf dem Material des Geräts und dem gewünschten Ergebnis ausgewählt, was die Bedeutung des Verständnisses der verfügbaren Optionen unterstreicht.

Das Hitzedilemma: Standard-CVD vs. PECVD

Herkömmliche CVD erfordert sehr hohe Temperaturen, die hitzeempfindliche Materialien wie Polymere oder die empfindliche Elektronik in einem Biosensor beschädigen können.

Plasma-Enhanced CVD (PECVD) ist eine Niedertemperaturalternative. Es verwendet ein Plasma, um die Vorläufergase zu aktivieren, wodurch hochwertige Filme abgeschieden werden können, ohne das Gerät schädigender Hitze auszusetzen. Dies macht es für viele moderne biomedizinische Anwendungen unerlässlich.

Der Materialfaktor: MPCVD für diamantähnlichen Kohlenstoff

Um spezialisierte Filme wie DLC zu erzeugen, ist oft ein noch spezifischerer Prozess erforderlich. Mikrowellen-Plasma-CVD (MPCVD) ist eine bevorzugte Methode zum Abscheiden dieser ultra-harten Kohlenstofffilme für orthopädische Implantate.

Dies zeigt, dass die Wahl der CVD-Variante direkt an das spezifische abzuscheidende Material und die erforderliche funktionelle Eigenschaft gebunden ist.

Das Reinheitsgebot

In jeder medizinischen Anwendung ist Reinheit nicht verhandelbar. Verunreinigungen in einer Beschichtung könnten toxisch sein oder eine Immunreaktion auslösen. CVD-Prozesse, die im Vakuum durchgeführt werden, eignen sich hervorragend zur Herstellung von Filmen von außergewöhnlich hoher Reinheit, was sie zu einer zuverlässigen Wahl für die Herstellung medizinischer Komponenten macht.

Die richtige Wahl für Ihr Ziel treffen

Die Anwendung von CVD in Ihrem Projekt hängt vollständig von dem primären Problem ab, das Sie lösen müssen.

- Wenn Ihr Hauptaugenmerk auf Biokompatibilität liegt: Verwenden Sie CVD, um einen inerten und hochreinen Barrierefilm abzuscheiden, um die Immunabstoßung von Implantaten wie Stents oder Herzklappen zu verhindern.

- Wenn Ihr Hauptaugenmerk auf der Langlebigkeit von Implantaten liegt: Verwenden Sie spezialisierte Verfahren wie MPCVD, um harte, reibungsarme Beschichtungen wie diamantähnlichen Kohlenstoff auf künstliche Gelenke aufzubringen.

- Wenn Ihr Hauptaugenmerk auf der Beschichtung empfindlicher Materialien liegt: Verwenden Sie einen Niedertemperaturprozess wie PECVD, um Polymere oder elektronische Biosensoren vor Hitzeschäden während der Beschichtung zu schützen.

- Wenn Ihr Hauptaugenmerk auf dem Hinzufügen neuer Funktionen liegt: Entwickeln Sie einen CVD-Prozess, um eine Oberfläche mit aktiven Eigenschaften zu schaffen, wie z.B. die Verhinderung von Bakterienwachstum oder die Ermöglichung einer kontrollierten Medikamentenfreisetzung.

Letztendlich gibt CVD Ingenieuren die Möglichkeit, die entscheidende Schnittstelle zu kontrollieren, an der Technologie auf Biologie trifft, um medizinische Geräte sicherer, haltbarer und effektiver zu machen.

Zusammenfassungstabelle:

| Anwendung | CVD-Vorteil | Schlüssel-CVD-Variante |

|---|---|---|

| Biokompatible Barrieren | Verhindert Immunabstoßung | Standard-CVD, PECVD |

| Verschleißfestigkeit | Verlängert die Implantatlebensdauer | MPCVD für DLC-Filme |

| Konforme Beschichtungen | Gewährleistet eine gleichmäßige Abdeckung komplexer Formen | PECVD |

| Aktive Eigenschaften | Fügt antibakterielle oder Medikamentenfreisetzungsfunktionen hinzu | PECVD, Kundenspezifische CVD |

Bereit, die Leistung Ihrer medizinischen Geräte mit fortschrittlichen CVD-Lösungen zu verbessern? Bei KINTEK nutzen wir außergewöhnliche Forschung und Entwicklung sowie hauseigene Fertigung, um Hochtemperaturofenlösungen wie Rohr-, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systeme anzubieten. Unsere starke Fähigkeit zur tiefgehenden Anpassung stellt sicher, dass wir Ihre einzigartigen experimentellen Anforderungen für biomedizinische Anwendungen präzise erfüllen. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir die Biokompatibilität, Haltbarkeit und Funktionalität Ihrer Geräte verbessern können!

Visuelle Anleitung

Ähnliche Produkte

- Geneigte rotierende plasmaunterstützte chemische Abscheidung PECVD-Rohrofenmaschine

- CVD-Rohrofenmaschine mit mehreren Heizzonen für die chemische Gasphasenabscheidung

- Dia-PECVD-Rohrofen mit Flüssigvergaser PECVD-Maschine

- Sonderanfertigung Vielseitiger CVD-Rohrofen Chemische Gasphasenabscheidung CVD-Ausrüstung Maschine

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

Andere fragen auch

- Welche Energieformen können bei CVD eingesetzt werden, um chemische Reaktionen auszulösen? Erforschen Sie Wärme, Plasma und Licht für optimale Dünnschichten

- Wie stellt ein CVD-System die Qualität von Kohlenstoffschichten sicher? Nanometerpräzision mit KINTEK erreichen

- Was sind die Hauptvorteile von PECVD-Rohröfen im Vergleich zu CVD-Rohröfen? Niedrigere Temperatur, schnellere Abscheidung und mehr

- Was ist Widerstandsheizung und wie wird sie klassifiziert? Entdecken Sie die beste Methode für Ihre thermischen Anforderungen

- Welche Rolle spielt die Temperatur bei der PECVD? Optimierung der Filmqualität und des Substratschutzes