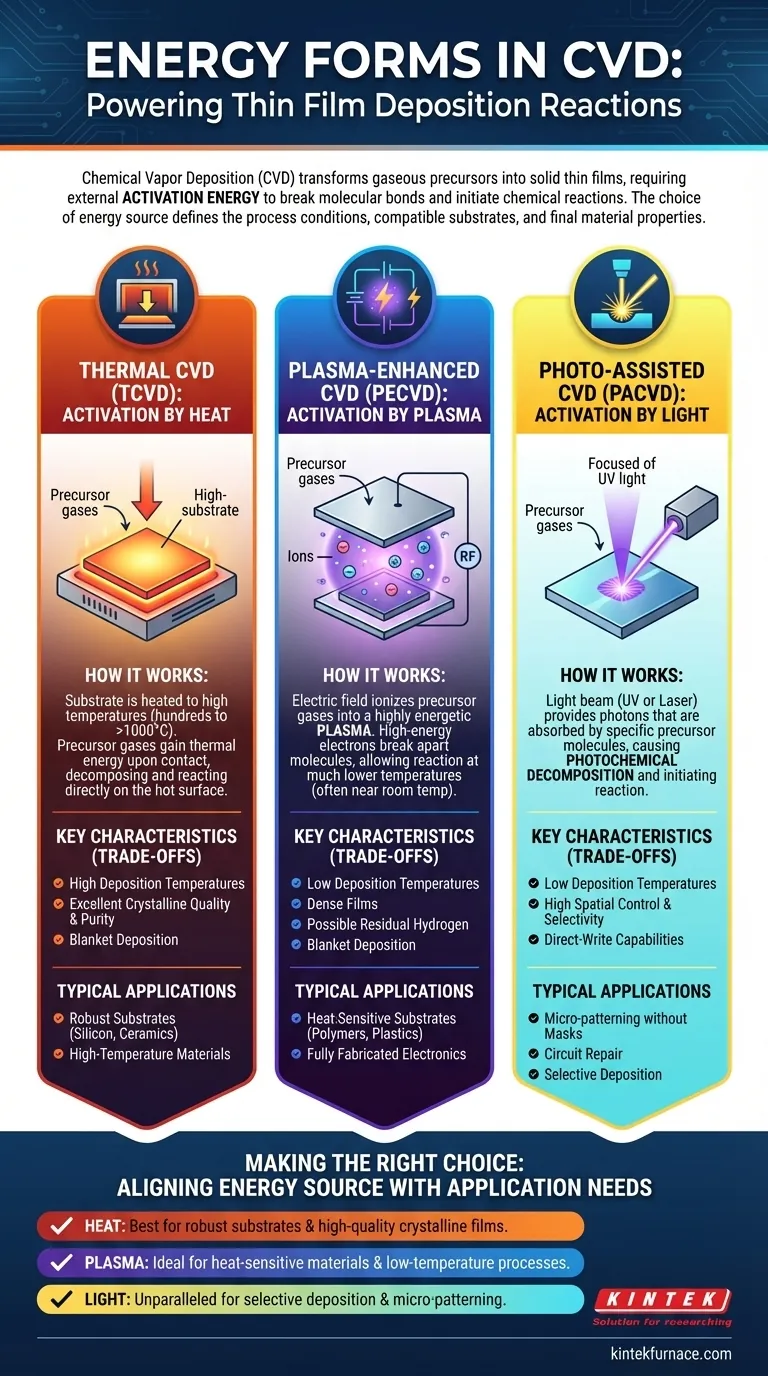

Bei der Chemischen Gasphasenabscheidung (CVD) werden die für die Bildung einer dünnen Schicht erforderlichen chemischen Reaktionen durch die Anwendung spezifischer Energieformen initiiert. Die drei wichtigsten Energiequellen sind Wärme (thermische Energie), Plasma (elektrische Energie) und Licht (Strahlungsenergie). Jede Methode liefert die notwendige Aktivierungsenergie, um Vorläufergase zu zersetzen, dies geschieht jedoch unter stark unterschiedlichen Bedingungen, was den Prozess und das Endmaterial direkt beeinflusst.

Die Wahl der Energiequelle in der CVD ist nicht nur ein technisches Detail; sie ist der Kernparameter, der den Prozess definiert. Ob Sie Wärme, Plasma oder Licht verwenden, bestimmt die Depositionstemperatur, die Arten von Substraten, die Sie verwenden können, und die endgültigen Eigenschaften der von Ihnen erzeugten Schicht.

Die Rolle der Aktivierungsenergie bei der CVD

Die Chemische Gasphasenabscheidung ist ein Prozess, bei dem eine feste dünne Schicht auf einem Substrat aus gasförmigen Molekülen, den sogenannten Vorläufern (Precursoren), aufgebaut wird. Dieser Prozess wird in einer Vakuumkammer durchgeführt.

Damit sich die Schicht bilden kann, müssen die stabilen Vorläufergase in reaktivere Spezies zerlegt werden. Dies erfordert einen externen Energiezufuhr, bekannt als Aktivierungsenergie. Die Methode, mit der diese Energie zugeführt wird, definiert die spezifische Art des CVD-Prozesses.

Die primären Energiequellen in der CVD

Jede Energiequelle schafft die Bedingungen für die Abscheidung auf grundlegend unterschiedliche Weise.

Thermische CVD (TCVD): Aktivierung durch Wärme

Bei der thermischen CVD wird das Substrat selbst auf eine hohe Temperatur erhitzt, oft mehrere hundert bis über tausend Grad Celsius.

Wenn die Vorläufergase über das heiße Substrat strömen, nehmen sie thermische Energie auf, wodurch sie sich zersetzen und direkt auf der Oberfläche reagieren. Dies ist die traditionellste und am weitesten verbreitete Form der CVD.

Plasma-unterstützte CVD (PECVD): Aktivierung durch Plasma

PECVD verwendet ein elektrisches Feld, um die Vorläufergase zu ionisieren und ein Plasma zu erzeugen. Ein Plasma ist ein energiereicher Materiezustand, der Ionen, Elektronen und neutrale Teilchen enthält.

Die energiereichen Elektronen im Plasma kollidieren mit den Vorläufergasmolekülen und spalten diese auf. Dadurch kann die Abscheidung bei viel niedrigeren Temperaturen als bei TCVD erfolgen, oft nahe Raumtemperatur.

Photo-assistierte CVD (PACVD): Aktivierung durch Licht

Diese Methode verwendet einen Lichtstrahl, typischerweise von einer Ultraviolett (UV)-Lampe oder einem Laser, um die chemische Reaktion auszulösen.

Die Vorläufermoleküle werden gezielt so ausgewählt, dass sie Photonen bei der Wellenlänge der Lichtquelle absorbieren. Diese Absorption liefert die Energie, um ihre chemischen Bindungen zu spalten, ein Prozess, der als photochemische Zersetzung bezeichnet wird.

Die Abwägungen verstehen: Warum die Energiequelle wichtig ist

Die Wahl der Aktivierungsmethode hat direkte Auswirkungen auf das Prozessfenster, die kompatiblen Materialien und die endgültige Schichtqualität.

Auswirkung auf die Prozesstemperatur

Der signifikanteste Kompromiss ist die Temperatur. TCVD erfordert sehr hohe Temperaturen, was die Anwendung auf Substrate beschränkt, die extremer Hitze standhalten können, wie Siliziumwafer oder Keramiken.

PECVD und PACVD gelten als „Niedertemperaturprozesse“. Dies macht sie unerlässlich für die Abscheidung von Schichten auf temperaturempfindlichen Substraten wie Kunststoffen, Polymeren oder fertig aufgebauten elektronischen Bauteilen.

Auswirkung auf die Schichtqualität

Hochtemperatur-TCVD erzeugt oft Schichten mit hoher Reinheit und ausgezeichneter Kristallqualität, da die thermische Energie den Atomen zur Anordnung zur Verfügung steht.

PECVD-Schichten können zwar bei niedrigeren Temperaturen abgeschieden werden, weisen jedoch manchmal Restwasserstoff (aus den Vorläufern) oder höhere innere Spannungen auf. Die Plasma-Beschuss kann jedoch auch sehr dichte Schichten erzeugen.

Auswirkung auf Kontrolle und Selektivität

TCVD und PECVD sind typischerweise „Blanket“-Abscheidungstechniken, was bedeutet, dass sie jede freiliegende Oberfläche in der Kammer beschichten.

Die photo-assistierte CVD, insbesondere bei Verwendung eines fokussierten Lasers (Laser-CVD), bietet einzigartige Möglichkeiten für die Direktschreib-Verarbeitung. Sie ermöglicht die selektive Abscheidung von Material in einem bestimmten Muster, ohne dass Masken erforderlich sind.

Die richtige Wahl für Ihre Anwendung treffen

Die optimale Energiequelle hängt vollständig von Ihren Materialeinschränkungen und dem gewünschten Ergebnis ab.

- Wenn Ihr Hauptaugenmerk auf der Abscheidung auf robusten, temperaturbeständigen Substraten liegt: Die thermische CVD ist oft die direkteste und kostengünstigste Methode für qualitativ hochwertige Schichten.

- Wenn Ihr Hauptaugenmerk auf der Beschichtung wärmeempfindlicher Materialien wie Polymere oder Elektronik liegt: Die Plasma-unterstützte CVD ist der Industriestandard für die Tieftemperaturabscheidung.

- Wenn Ihr Hauptaugenmerk auf der Erstellung spezifischer Mikrostrukturen oder der Reparatur von Schaltkreisen liegt: Die photo-assistierte CVD bietet eine unvergleichliche räumliche Kontrolle für die selektive Abscheidung.

Letztendlich ermöglicht Ihnen das Verständnis dieser Aktivierungsmethoden die Auswahl des präzisen CVD-Prozesses, der Ihren technischen und Materialanforderungen entspricht.

Zusammenfassungstabelle:

| Energiequelle | Wesentliche Merkmale | Typische Anwendungen |

|---|---|---|

| Thermisch (Wärme) | Hohe Temperatur (Hunderte bis über 1000°C), hochreine und kristalline Schichten | Robuste Substrate wie Siliziumwafer und Keramiken |

| Plasma (Elektrisch) | Niedrige Temperatur (nahe Raumtemperatur), dichte Schichten, Restwasserstoff möglich | Wärmeempfindliche Materialien wie Polymere und Elektronik |

| Licht (Strahlung) | Niedrige Temperatur, selektive Abscheidung mit räumlicher Kontrolle | Mikromusterung, Schaltkreisreparatur, Direktschreib-Verfahren |

Sind Sie bereit, Ihren CVD-Prozess mit der richtigen Energiequelle zu optimieren? Bei KINTEK nutzen wir außergewöhnliche F&E- und Inhouse-Fertigungskompetenzen, um fortschrittliche Hochtemperatur-Ofenlösungen bereitzustellen, die auf Ihre Bedürfnisse zugeschnitten sind. Unsere Produktlinie, einschließlich Muffel-, Rohr-, Drehrohrofenen, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systemen, wird durch starke Fähigkeiten zur tiefgreifenden Individualisierung ergänzt, um Ihre einzigartigen experimentellen Anforderungen präzise zu erfüllen. Unabhängig davon, ob Sie mit robusten oder wärmeempfindlichen Substraten arbeiten, stellt unsere Expertise eine überlegene Schichtqualität und Prozesseffizienz sicher. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir die Leistung Ihres Labors steigern können!

Visuelle Anleitung

Ähnliche Produkte

- Geneigte rotierende plasmaunterstützte chemische Abscheidung PECVD-Rohrofenmaschine

- Dia-PECVD-Rohrofen mit Flüssigvergaser PECVD-Maschine

- Sonderanfertigung Vielseitiger CVD-Rohrofen Chemische Gasphasenabscheidung CVD-Ausrüstung Maschine

- CVD-Rohrofenmaschine mit mehreren Heizzonen für die chemische Gasphasenabscheidung

- CVD-Rohrofen mit geteilter Kammer und Vakuumstation CVD-Maschine

Andere fragen auch

- Welche Nachteile hat CVD im Vergleich zu PECVD? Wichtige Einschränkungen für Ihr Labor

- Wie unterscheidet sich die chemische Gasphasenabscheidung (CVD) von der PVD? Wichtige Unterschiede bei Dünnschichtbeschichtungsverfahren

- Was sind die Hauptvorteile von PECVD-Rohröfen im Vergleich zu CVD-Rohröfen? Niedrigere Temperatur, schnellere Abscheidung und mehr

- Wie stellt ein CVD-System die Qualität von Kohlenstoffschichten sicher? Nanometerpräzision mit KINTEK erreichen

- Was sind Gassperrfolien und wie wird PECVD bei ihrer Herstellung eingesetzt? Entdecken Sie Advanced Packaging Solutions