Im Wesentlichen ist der Komplexitätsunterschied zwischen PVD und CVD fundamental, er rührt aus der eigentlichen Natur jedes Prozesses her. Die Physikalische Gasphasenabscheidung (PVD) ist ein vergleichsweise einfacherer, mechanischer Prozess, der ein festes Material in einem Vakuum physikalisch auf eine Oberfläche überträgt. Im Gegensatz dazu ist die Chemische Gasphasenabscheidung (CVD) ein von Natur aus komplexerer Prozess, der chemische Reaktionen zwischen Prekursor-Gasen nutzt, um ein neues Material direkt auf dem Substrat zu züchten.

Die Entscheidung zwischen PVD und CVD geht nicht darum, die "einfachere" Option zu wählen, sondern Ihre Ziele mit dem richtigen Satz an Prozesskontrollen in Einklang zu bringen. Die Einfachheit von PVD bietet Reinheit und Präzision, während die Komplexität von CVD notwendig ist, um eine überragende Beschichtungsgleichmäßigkeit auf komplexen Geometrien zu erreichen.

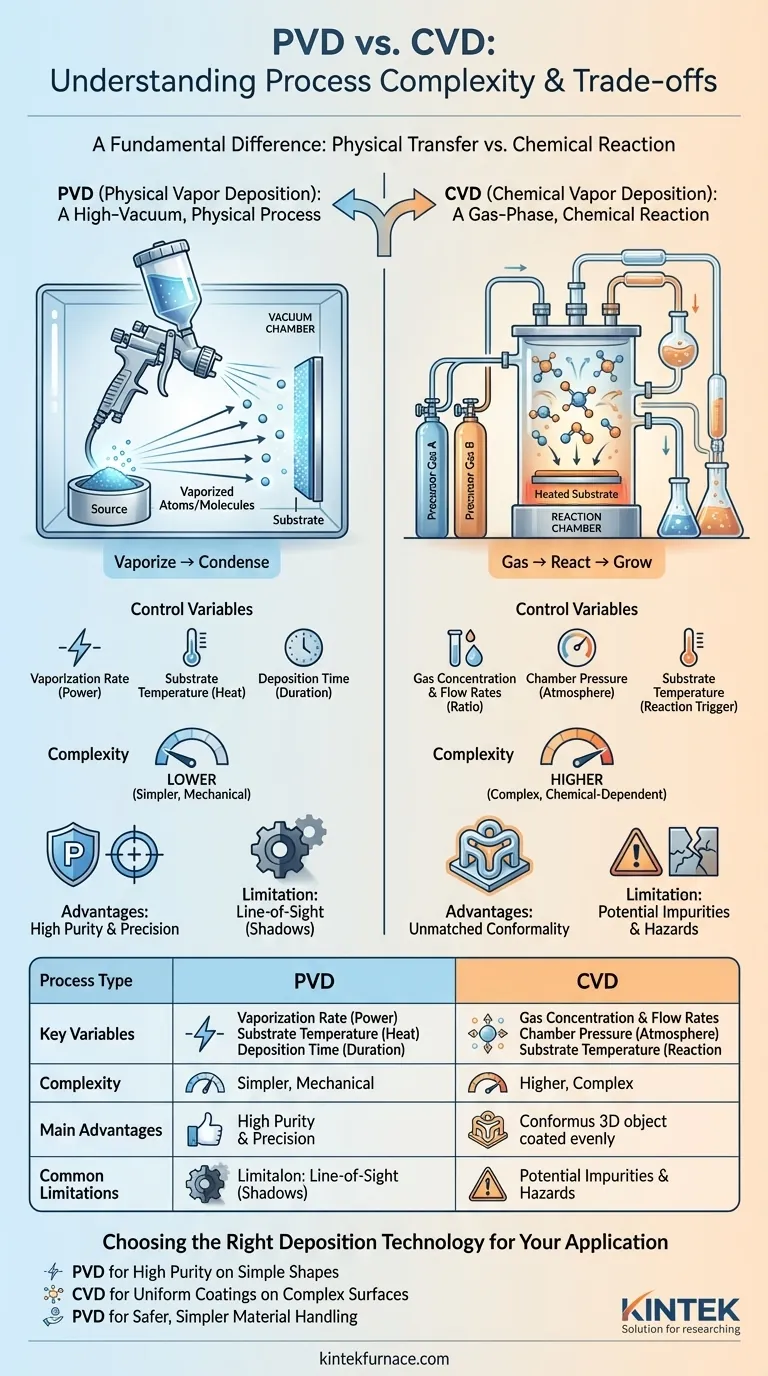

Der Kernunterschied: Physikalische vs. Chemische Abscheidung

Um die Komplexität zu verstehen, müssen wir uns zuerst den Mechanismus ansehen. Die beiden Methoden bauen Dünnschichten auf grundlegend unterschiedliche Weise auf, was jeden anderen Aspekt des Prozesses bestimmt.

PVD: Ein Hochvakuum-, physikalischer Prozess

PVD basiert auf einem einfachen Prinzip: Verdampfen und Kondensieren. Ein festes Ausgangsmaterial wird in einer Hochvakuumkammer zu Atomen oder Molekülen verdampft.

Diese verdampften Partikel bewegen sich dann in einer geraden Linie – oft als "Sichtlinie" bezeichnet – bis sie auf das Substrat treffen, wo sie kondensieren und einen dünnen Film bilden. Der Prozess ist vergleichbar mit Sprühfarben, aber auf atomarer Ebene.

CVD: Eine Gasphasen-, chemische Reaktion

CVD ist ein Syntheseprozess. Dabei werden ein oder mehrere flüchtige Prekursor-Gase in eine Reaktionskammer mit dem Substrat geleitet.

Durch Hitze, Licht oder Plasma reagieren oder zersetzen sich diese Gase auf der Oberfläche des Substrats und bilden einen festen Film aus einem neuen Material. Der Prozess verschiebt nicht nur Material; er erzeugt es vor Ort durch eine kontrollierte chemische Reaktion.

Eine Aufschlüsselung der Prozesskomplexität

Der Unterschied zwischen einer physikalischen Übertragung und einer chemischen Reaktion erzeugt eine signifikante Lücke in der Anzahl und Empfindlichkeit der Variablen, die kontrolliert werden müssen.

Kontrollvariablen in PVD

Die Steuerung eines PVD-Prozesses ist direkter. Die primären Variablen sind:

- Verdampfungsrate: Wie schnell das Ausgangsmaterial zu Dampf wird.

- Substrattemperatur: Beeinflusst die Haftung und Struktur des Films.

- Abscheidungszeit: Steuert direkt die endgültige Dicke.

Obwohl Präzision entscheidend ist, sind diese Parameter weitgehend physikalisch und intuitiver zu handhaben.

Kontrollvariablen in CVD

CVD erfordert die Verwaltung einer empfindlichen chemischen Umgebung. Die Schlüsselvariablen umfassen:

- Gaskonzentration und Durchflussraten: Das präzise Verhältnis der Prekursor-Gase ist entscheidend für die chemische Reaktion.

- Kammerdruck: Beeinflusst den Gastransport und die Reaktionskinetik.

- Substrattemperatur: Der Haupttreiber für die Initiierung der chemischen Reaktion auf der Oberfläche.

Das Ausbalancieren dieser voneinander abhängigen Variablen, um eine stabile und reproduzierbare Reaktion zu erreichen, ist die Quelle der Komplexität von CVD.

Die Kompromisse verstehen: Einfachheit vs. Leistung

Die zusätzliche Komplexität von CVD ist nicht ohne Grund. Sie erschließt Fähigkeiten, die PVD nicht leicht erreichen kann, was zu einer klaren Reihe von Kompromissen führt.

Vorteil von PVD: Reinheit und Präzision

Da PVD ein Ausgangsmaterial mit hoher Reinheit physikalisch überträgt, ist der resultierende Film ebenfalls außergewöhnlich rein. Es werden Nebenprodukte und potenzielle Verunreinigungen vermieden, die aus chemischen Reaktionen entstehen können. Dies macht PVD ideal für Anwendungen, die eine präzise Kontrolle der Materialzusammensetzung erfordern.

Vorteil von CVD: Unübertroffene Konformität

Dies ist der Hauptgrund, CVD trotz seiner Komplexität zu wählen. Da das Prekursor-Gas um ein Objekt fließt, bevor es reagiert, kann CVD einen perfekt gleichmäßigen Film auf hochkomplexen, dreidimensionalen Formen mit verborgenen Oberflächen abscheiden. PVD, als Line-of-Sight-Prozess, hat Schwierigkeiten, diese komplizierten Geometrien gleichmäßig zu beschichten.

Häufige Fallstricke und Einschränkungen

Die primäre Einschränkung von PVD ist seine Sichtlinienbeschränkung (Line-of-Sight), die zu dünneren Beschichtungen oder "Schatten" auf komplexen Teilen führt.

Die größte Herausforderung bei CVD ist die Steuerung der chemischen Reaktionen, die Verunreinigungen oder strukturelle Defekte im Film verursachen können, wenn sie nicht perfekt kontrolliert werden. Die Prekursor-Gase können auch toxisch oder gefährlich sein, was die Sicherheit und Handhabung komplizierter macht.

Die richtige Wahl für Ihre Anwendung treffen

Ihre endgültige Entscheidung muss sich an den spezifischen Anforderungen des zu beschichtenden Bauteils orientieren.

- Wenn Ihr Hauptaugenmerk auf hochreinen Filmen auf relativ einfachen Geometrien liegt: Der unkomplizierte physikalische PVD-Prozess ist die effizientere und oft kostengünstigere Wahl.

- Wenn Ihr Hauptaugenmerk auf der Erzeugung einer gleichmäßigen Beschichtung auf komplexen, nicht sichtbaren Oberflächen liegt: Die kontrollierten chemischen Reaktionen von CVD sind notwendig, und seine Prozesskomplexität ist ein gerechtfertigter Kompromiss.

- Wenn Ihr Hauptaugenmerk auf der Minimierung von Prozessgefahren und Materialhandhabung liegt: PVD ist im Allgemeinen einfacher und sicherer aufgrund des Fehlens flüchtiger und oft gefährlicher chemischer Prekursoren.

Das Verständnis dieses grundlegenden Kompromisses zwischen physikalischer Einfachheit und chemischer Vielseitigkeit ist der Schlüssel zur Auswahl der optimalen Abscheidungstechnologie für Ihr spezifisches Ziel.

Übersichtstabelle:

| Aspekt | PVD (Physikalische Gasphasenabscheidung) | CVD (Chemische Gasphasenabscheidung) |

|---|---|---|

| Prozesstyp | Physikalische Übertragung im Vakuum | Chemische Reaktion mit Gasen |

| Wichtige Kontrollvariablen | Verdampfungsrate, Substrattemperatur, Abscheidungszeit | Gaskonzentration/-flussraten, Kammerdruck, Substrattemperatur |

| Komplexitätsgrad | Niedriger (einfacher, mechanisch ähnlich) | Höher (komplex, chemisch abhängig) |

| Hauptvorteile | Hohe Reinheit, präzise Steuerung, sicherere Handhabung | Überragende Konformität bei komplexen Geometrien |

| Häufige Einschränkungen | Sichtlinienabscheidung, Schatten auf komplizierten Teilen | Potenzielle Verunreinigungen, gefährliche Prekursoren, mehr Variablen zu verwalten |

Haben Sie Schwierigkeiten, zwischen PVD und CVD für die Beschichtungsanwendungen Ihres Labors zu wählen? Bei KINTEK sind wir auf fortschrittliche Hochtemperatur-Ofenlösungen spezialisiert, die auf Ihre individuellen Bedürfnisse zugeschnitten sind. Durch außergewöhnliche F&E und interne Fertigung bieten wir eine vielfältige Produktpalette, darunter Muffel-, Rohr- und Drehrohröfen, Vakuum- und Atmosphäreöfen sowie CVD/PECVD-Systeme. Unsere starke Fähigkeit zur tiefgreifenden Anpassung stellt sicher, dass wir Ihre experimentellen Anforderungen präzise erfüllen können, egal ob Sie Reinheit, Gleichmäßigkeit oder Sicherheit priorisieren. Lassen Sie uns Ihnen helfen, Ihre Abscheidungsprozesse zu optimieren – kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Lösungen Ihre Forschung und Entwicklung verbessern können!

Visuelle Anleitung

Ähnliche Produkte

- Geneigte rotierende plasmaunterstützte chemische Abscheidung PECVD-Rohrofenmaschine

- RF-PECVD-System Hochfrequenzplasma-unterstützte chemische Gasphasenabscheidung

- Geneigte rotierende plasmaunterstützte chemische Abscheidung PECVD-Rohrofenmaschine

- Sonderanfertigung Vielseitiger CVD-Rohrofen Chemische Gasphasenabscheidung CVD-Ausrüstung Maschine

- CVD-Rohrofenmaschine mit mehreren Heizzonen für die chemische Gasphasenabscheidung

Andere fragen auch

- Welche Methoden werden zur Analyse und Charakterisierung von Graphenproben verwendet? Entdecken Sie Schlüsseltechniken für eine präzise Materialanalyse

- Was ist die Notwendigkeit der Hochspannungs-Gasionenreinigung? Erreichen Sie eine Beschichtungsadhäsion auf atomarer Ebene

- Warum PECVD für monolithische integrierte Chip-Isolationsschichten verwenden? Schützen Sie Ihr thermisches Budget mit hochwertigem SiO2

- Wie trägt ein PECVD-System zu (n)Poly-Si-Schichten bei? Hochdurchsatz-In-situ-Dotierung erklärt

- Welche zukünftigen Trends gibt es in der CVD-Technologie? KI, Nachhaltigkeit und fortschrittliche Materialien