Im Kern ist ein Ofen für die chemische Gasphasenabscheidung (CVD) ein hochkontrollierter chemischer Reaktor, nicht nur ein einfacher Ofen. Es handelt sich um eine Spezialausrüstung, die entwickelt wurde, um ultradünne, hochleistungsfähige Filme oder Beschichtungen auf einer Oberfläche, einem sogenannten Substrat, zu erzeugen. Dies wird erreicht, indem spezifische Gase (Prekursoren) in eine beheizte Kammer geleitet werden, die dann reagieren und eine feste Schicht, Atom für Atom, auf dem Zielmaterial abscheiden.

Die entscheidende Erkenntnis ist, dass ein CVD-Ofen ein Werkzeug zur Synthese ist, nicht nur zum Erhitzen. Er ermöglicht die Konstruktion fortschrittlicher Materialien mit präzise entwickelten Eigenschaften – wie Härte, Reinheit und thermische Beständigkeit – indem sie aus einem gasförmigen chemischen Zustand aufgebaut werden.

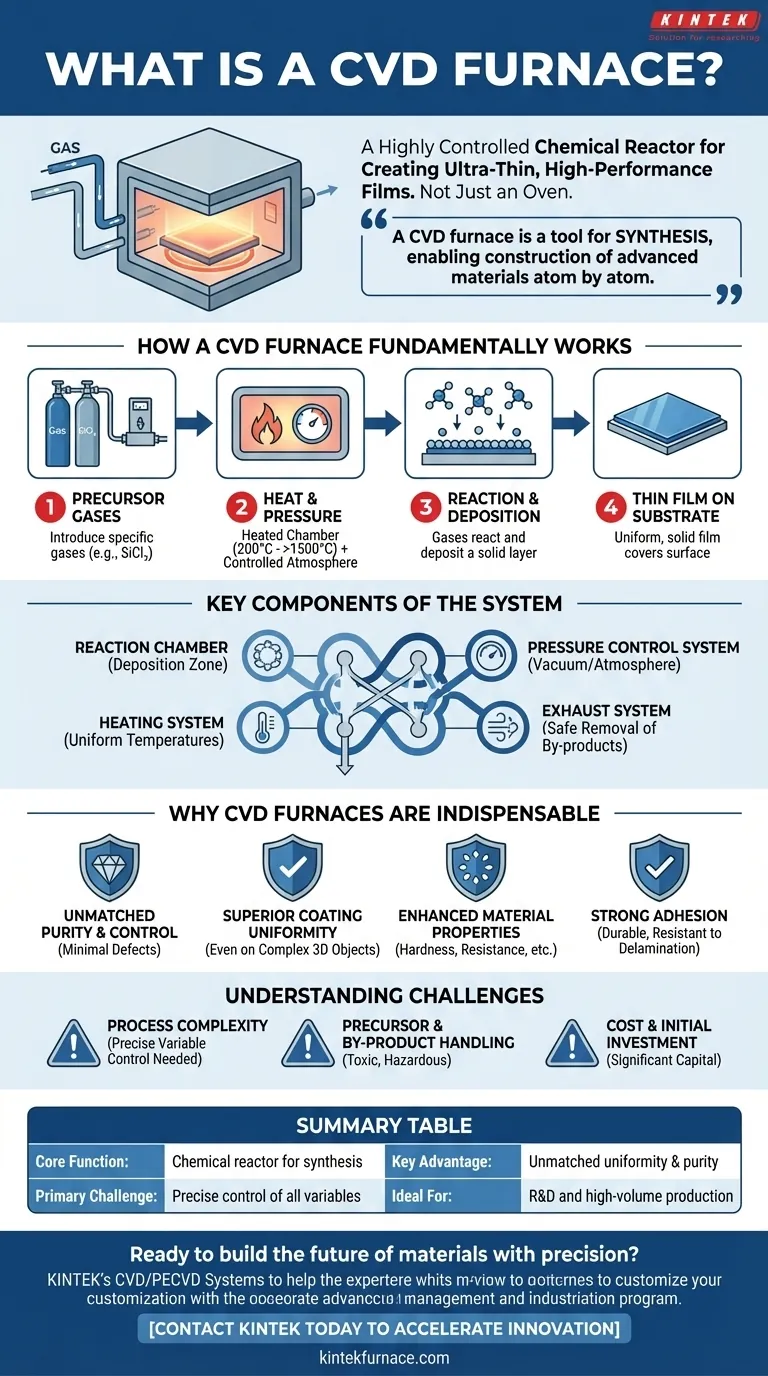

Wie ein CVD-Ofen grundlegend funktioniert

Um einen CVD-Ofen zu verstehen, muss man ihn als ein komplettes System betrachten, in dem Temperatur, Druck und Chemie sorgfältig verwaltet werden, um ein neues Material aufzubauen.

Das Kernprinzip: Chemische Gasphasenabscheidung

Der Prozess beginnt mit der Einführung eines oder mehrerer flüchtiger Prekursor-Gase in eine Reaktionskammer. Um beispielsweise eine siliziumbasierte Beschichtung zu erzeugen, könnte ein Gas wie Methyltrichlorsilan (CH₃SiCl₃) verwendet werden.

Die Rolle von Hitze und Druck

Die Kammer wird auf eine präzise, hohe Temperatur erhitzt, oft im Bereich von 200 °C bis über 1500 °C. Diese intensive Hitze liefert die Energie, die die Prekursor-Gase zum Zersetzen oder zur Reaktion miteinander benötigen. Die Umgebung wird ebenfalls kontrolliert und arbeitet je nach gewünschtem Ergebnis unter Vakuum, niedrigem Druck oder bei atmosphärischem Druck.

Der Abscheidungsprozess

Während die Gase reagieren, bilden sie ein festes Material, das kondensiert und sich auf der Oberfläche des im Ofen platzierten Substrats abscheidet. Dadurch entsteht ein dünner, fester Film. Da die Abscheidung aus einem Gas erfolgt, kann der Film unglaublich gleichmäßig sein und selbst komplexe und komplizierte Formen gleichmäßig bedecken.

Schlüsselkomponenten des Systems

Ein CVD-Ofen ist mehr als nur seine Kammer. Es ist ein integriertes System, das Folgendes umfasst:

- Eine Reaktionskammer: Das Ofenrohr oder Gehäuse, in dem die Abscheidung stattfindet.

- Ein Heizsystem: Bietet gleichmäßige, hohe Temperaturen.

- Ein Gasversorgungssystem: Steuert präzise die Durchflussraten der Prekursor-Gase.

- Ein Druckkontrollsystem: Verwaltet die Atmosphäre in der Kammer, oft unter Verwendung von Vakuumpumpen.

- Ein Abgassystem: Entfernt sicher nicht reagierte Gase und toxische Nebenprodukte.

Warum CVD-Öfen unverzichtbar sind

Die einzigartigen Fähigkeiten des CVD-Prozesses machen diese Öfen zu einer Eckpfeilertechnologie in vielen fortschrittlichen Industrien, von Halbleitern bis zur Luft- und Raumfahrt.

Unübertroffene Reinheit und Kontrolle

Da der Prozess Materialien aus gereinigten chemischen Dämpfen aufbaut, weisen die resultierenden Filme eine außergewöhnlich hohe Reinheit mit minimalen Defekten auf. Dieses Maß an Kontrolle ist entscheidend für Anwendungen wie die Herstellung von Mikrochips.

Überlegene Beschichtungsgleichmäßigkeit

Im Gegensatz zu flüssigkeitsbasierten Beschichtungsmethoden können die gasförmigen Prekursoren jeden Teil der Substratoberfläche erreichen. Dies gewährleistet eine konsistente und gleichmäßige Beschichtungsdicke, selbst bei komplexen 3D-Objekten.

Verbesserte Materialeigenschaften

CVD-Beschichtungen können die Leistung eines Materials drastisch verbessern. Sie werden verwendet, um die Härte zu erhöhen, die Korrosionsbeständigkeit zu verbessern, thermische Stabilität zu gewährleisten oder optische und elektrische Eigenschaften zu verändern.

Starke Haftung

Die chemische Bindung, die während der Abscheidung auftritt, führt zu Filmen, die außergewöhnlich gut am Substrat haften, wodurch sie langlebig und widerstandsfähig gegen Delamination sind.

Die Kompromisse und Herausforderungen verstehen

Obwohl leistungsstark, ist der CVD-Prozess nicht ohne seine Komplexitäten. Objektivität erfordert die Anerkennung seiner betrieblichen Anforderungen und Einschränkungen.

Prozesskomplexität

Das Erreichen eines qualitativ hochwertigen, reproduzierbaren Ergebnisses hängt von der präzisen und stabilen Kontrolle mehrerer Variablen ab: Temperatur, Druck, Gasflussraten und Chemie. Kleine Abweichungen können die Eigenschaften des Endmaterials erheblich beeinflussen.

Handhabung von Prekursoren und Nebenprodukten

Viele der in der CVD verwendeten Prekursor-Gase sind giftig, brennbar oder korrosiv. Ebenso erzeugen die chemischen Reaktionen oft gefährliche Nebenprodukte. Dies erfordert ausgeklügelte Sicherheitsprotokolle sowie effiziente Abgas- und Reinigungssysteme.

Kosten und Anfangsinvestition

CVD-Systeme, insbesondere solche für die industrielle Produktion, stellen eine erhebliche Kapitalinvestition dar. Die Komplexität der Ausrüstung und die Notwendigkeit einer robusten Sicherheitsinfrastruktur tragen zu den Gesamtkosten bei.

Labor- vs. Industriemaßstab

Die Anforderungen an einen Forschungsofen unterscheiden sich stark von denen eines Ofens, der in der Massenproduktion eingesetzt wird. Laboröfen legen Wert auf Flexibilität, modularen Aufbau und Anpassungsfähigkeit für verschiedene Experimente. Industrieöfen legen Wert auf Durchsatz, Automatisierung und unerschütterliche Prozesskonsistenz.

Die richtige Wahl für Ihr Ziel treffen

Die Auswahl oder Spezifikation eines CVD-Ofens erfordert ein klares Verständnis Ihres primären Ziels.

- Wenn Ihr Hauptaugenmerk auf Forschung und Entwicklung liegt: Priorisieren Sie ein modulares System mit präzisen, anpassbaren Steuerungen, um eine breite Palette von Materialien und Experimenten zu ermöglichen.

- Wenn Ihr Hauptaugenmerk auf der industriellen Produktion mit hohem Volumen liegt: Betonen Sie Skalierbarkeit, Prozessautomatisierung, robuste Sicherheitssysteme und konsistente Gleichmäßigkeit für die Massenfertigung.

- Wenn Ihr Hauptaugenmerk auf der Herstellung hochspezialisierter Materialien liegt: Konzentrieren Sie sich auf einen Ofen mit fortschrittlicher Gaszufuhr und Temperaturprofilierung, um die endgültigen Eigenschaften der Beschichtung präzise abzustimmen.

Letztendlich beruht die Beherrschung des CVD-Prozesses auf dem Verständnis, dass der Ofen ein Präzisionsinstrument ist, um Materialien von Grund auf neu aufzubauen.

Zusammenfassungstabelle:

| Schlüsselaspekt | Beschreibung |

|---|---|

| Kernfunktion | Ein chemischer Reaktor zur Synthese dünner Schichten mittels Gasphasenreaktionen. |

| Hauptvorteil | Unübertroffene Beschichtungsgleichmäßigkeit, Reinheit und Verbesserung der Materialeigenschaften. |

| Hauptproblem | Erfordert präzise Kontrolle von Temperatur, Druck und Gaschemie. |

| Ideal für | F&E neuer Materialien und die Hochvolumenproduktion fortschrittlicher Komponenten. |

Bereit, die Zukunft der Materialien mit Präzision zu gestalten?

Durch außergewöhnliche F&E und Eigenfertigung bietet KINTEK verschiedenen Laboren fortschrittliche Hochtemperatur-Ofenlösungen. Unsere CVD/PECVD-Systeme sind für eine unübertroffene Kontrolle konzipiert, sodass Sie fortschrittliche Materialien mit präzise entwickelten Eigenschaften synthetisieren können.

Unsere starke Fähigkeit zur tiefgreifenden Anpassung stellt sicher, dass Ihr Ofen Ihre einzigartigen experimentellen oder Produktionsanforderungen präzise erfüllt, sei es für flexible F&E oder die industrielle Skalierung mit hohem Volumen.

Kontaktieren Sie KINTEK noch heute, um zu besprechen, wie unsere maßgeschneiderten CVD-Ofenlösungen Ihre Innovation beschleunigen können.

Visuelle Anleitung

Ähnliche Produkte

- Sonderanfertigung Vielseitiger CVD-Rohrofen Chemische Gasphasenabscheidung CVD-Ausrüstung Maschine

- CVD-Rohrofenmaschine mit mehreren Heizzonen für die chemische Gasphasenabscheidung

- Dia-PECVD-Rohrofen mit Flüssigvergaser PECVD-Maschine

- Geneigte rotierende plasmaunterstützte chemische Abscheidung PECVD-Rohrofenmaschine

- 600T Vakuum-Induktions-Heißpresse Vakuum-Wärmebehandlung und Sinterofen

Andere fragen auch

- Welche Temperaturbereiche können ein CVD-Rohrofen mit unterschiedlichen Rohrmaterialien erreichen? Schalten Sie hochpräzise Hochtemperaturmessungen für Ihr Labor frei

- Welche Branchen und Forschungsbereiche profitieren von CVD-Rohrofen-Sinteranlagen für 2D-Materialien? Entsperren Sie Technologieinnovationen der nächsten Generation

- Welche Rolle spielen CVD-Rohröfen-Sinteranlagen bei der Synthese von 2D-Materialien? Ermöglichung von hochwertigem Atomlagenwachstum

- Warum sind CVD-Rohrofen-Sinteranlagen für die Forschung und Produktion von 2D-Materialien unverzichtbar? Erschließen Sie atomare Präzision

- Welche Arten der Atmosphärenkontrolle unterstützt ein CVD-Rohrofen? Meister-Vakuum- und Gasregelung für Präzision