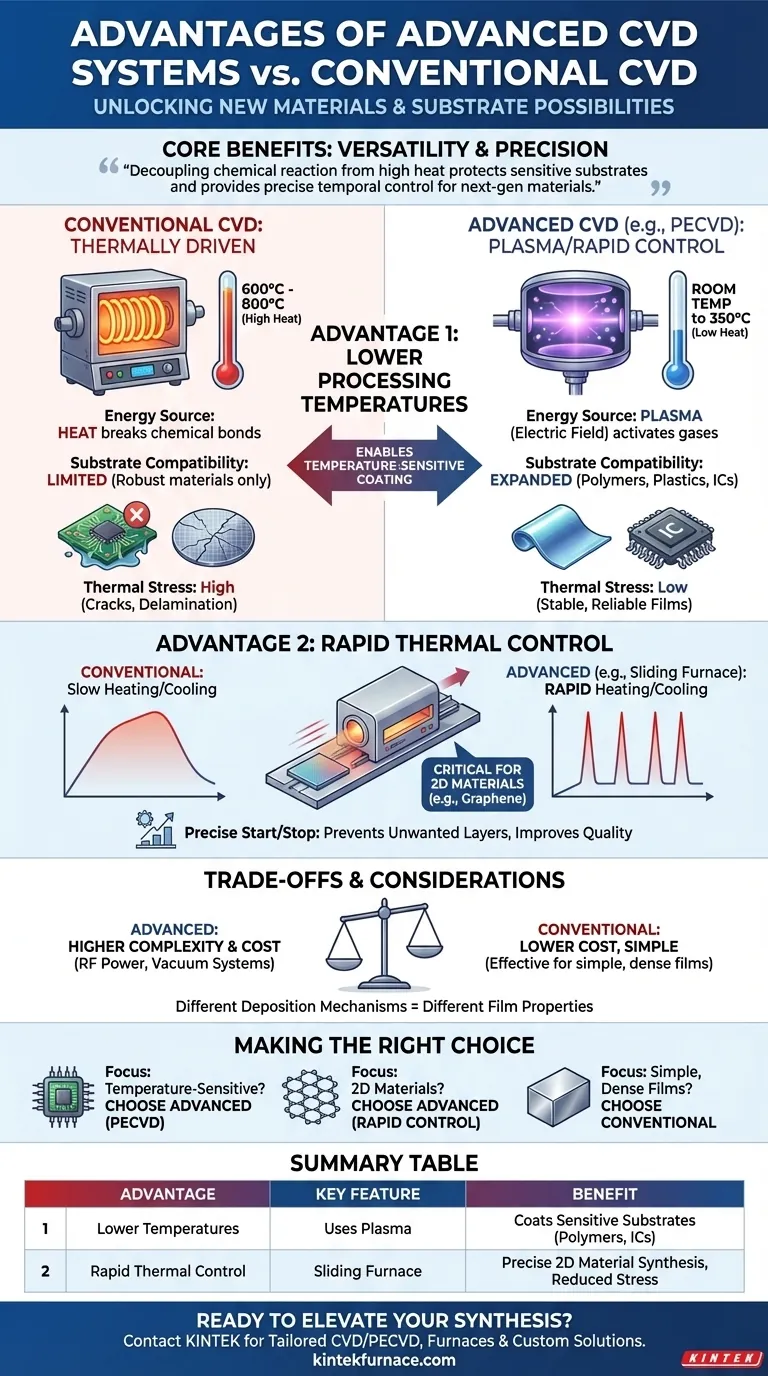

Kurz gesagt, diese fortschrittlichen chemischen Gasphasenabscheidungs-(CVD)-Systeme bieten zwei Hauptvorteile gegenüber herkömmlichen Methoden: Sie arbeiten bei deutlich niedrigeren Temperaturen und ermöglichen sehr schnelles Aufheizen und Abkühlen. Diese Fähigkeiten sind nicht nur geringfügige Verbesserungen; sie ermöglichen die Verarbeitung völlig neuer Klassen von Materialien und Substraten, die mit traditionellen Hochtemperaturverfahren inkompatibel sind.

Der Kerngewinn liegt in der Vielseitigkeit. Durch die Entkopplung der chemischen Reaktion von hoher Hitze schützen diese Systeme empfindliche Substrate vor thermischer Beschädigung und bieten die präzise zeitliche Kontrolle, die für die Synthese komplexer Materialien der nächsten Generation wie 2D-Schichten erforderlich ist.

Der Kernvorteil: Niedrigere Prozesstemperaturen

Eine grundlegende Einschränkung der herkömmlichen CVD ist ihre Abhängigkeit von Wärme. Moderne Systeme, insbesondere die Plasma-unterstützte Gasphasenabscheidung (PECVD), umgehen dies, indem sie eine alternative Energiequelle nutzen.

Das Problem bei herkömmlicher CVD

Die herkömmliche CVD ist ein thermisch angetriebener Prozess. Sie verwendet hohe Temperaturen, typischerweise zwischen 600 °C und 800 °C, um die Energie bereitzustellen, die erforderlich ist, um chemische Bindungen in den Precursor-Gasen zu spalten und einen festen Film auf dem Substrat abzuscheiden.

Wie moderne Systeme dies überwinden

Systeme wie PECVD nutzen ein elektrisches Feld, um Plasma zu erzeugen, ein ionisiertes Gas. Dieses Plasma liefert anstelle von Wärme die Energie, um die Precursor-Gase zu aktivieren und die Abscheidungsreaktion voranzutreiben.

Dieser entscheidende Unterschied ermöglicht die Abscheidung bei viel niedrigeren Substrattemperaturen, die von Raumtemperatur bis zu 350 °C reichen.

Auswirkungen auf die Substratverträglichkeit

Die Fähigkeit, bei niedrigen Temperaturen zu arbeiten, erweitert den Bereich der verwendbaren Substrate erheblich. Materialien, die bei 600 °C schmelzen, sich verformen oder zerstört werden würden – wie Polymere, Kunststoffe oder komplexe integrierte Schaltkreise – können ohne Beschädigung beschichtet werden.

Reduzierung von thermischem Stress und Defekten

Hohe Temperaturen führen dazu, dass sich Materialien ausdehnen, und die anschließende Abkühlung bewirkt, dass sie sich zusammenziehen. Dieser thermische Zyklus kann enorme Spannungen in dünnen Filmen verursachen, was zu Rissen, schlechter Haftung oder Delamination führt. Die Verarbeitung bei niedrigeren Temperaturen minimiert diesen Effekt und führt zu stabileren und zuverlässigeren Filmen.

Der zweite Vorteil: Schnelle Temperaturregelung

Über eine niedrigere Betriebstemperatur hinaus bieten einige fortschrittliche Systeme eine präzise Kontrolle über das Temperaturprofil selbst.

Was ist schnelles thermisches Cycling?

Diese Systeme verfügen oft über Funktionen wie einen Schiebeofen. Dieses mechanische Design ermöglicht es, die Wärmequelle sehr schnell über die Reaktionskammer zu bewegen, was extrem hohe Aufheiz- und Abkühlraten ermöglicht.

Warum dies für fortschrittliche Materialien wichtig ist

Dieses Maß an Kontrolle ist entscheidend für die Synthese von Materialien, bei denen der Wachstumsprozess stark von der Zeit abhängt, wie z. B. 2D-Materialien (z. B. Graphen oder MoS₂).

Schnelles Aufheizen kann die Wachstumsphase präzise einleiten, während schnelles Abkühlen die Reaktion „abschrecken“ kann, um sie zu stoppen und die Bildung unerwünschter zusätzlicher Schichten zu verhindern. Diese Kontrolle über Keimbildung und Wachstum führt zu qualitativ hochwertigeren, gleichmäßigeren Materialien.

Abwägungen verstehen

Obwohl die Vorteile erheblich sind, sind diese Systeme kein universeller Ersatz für herkömmliche CVD. Es gibt praktische Überlegungen abzuwägen.

Systemkomplexität und Kosten

PECVD und andere fortschrittliche Systeme sind komplexer. Sie erfordern zusätzliche Ausrüstung wie HF-Netzteile, Anpassungsnetzwerke und anspruchsvollere Vakuumsysteme, was ihre Kosten und Wartungsanforderungen im Vergleich zu einfacheren thermischen CVD-Anlagen erhöht.

Unterschiedliche Filmeigenschaften

Der Abscheidungsmechanismus beeinflusst direkt den endgültigen Film. Filme, die mittels PECVD abgeschieden werden, können andere Eigenschaften aufweisen – wie Wasserstoffgehalt, Dichte oder innere Spannung – als solche, die mit Hochtemperatur-Thermal-CVD gezüchtet wurden. Der ideale Prozess hängt vollständig von den erforderlichen Eigenschaften des Endfilms ab.

Die richtige Wahl für Ihre Anwendung treffen

Die Auswahl der richtigen CVD-Methode erfordert die Abstimmung der Prozessfähigkeiten mit Ihrem Hauptziel.

- Wenn Ihr Hauptaugenmerk auf der Beschichtung temperaturesensibler Substrate liegt: Ein Tieftemperaturprozess wie PECVD ist die einzig praktikable Option.

- Wenn Ihr Hauptaugenmerk auf der Synthese fortschrittlicher 2D-Materialien liegt: Ein System mit schneller Temperaturregelung ist unerlässlich, um die erforderliche Präzision zu erreichen.

- Wenn Ihr Hauptaugenmerk auf der Herstellung einfacher, dichter Filme auf einem robusten Substrat liegt: Die herkömmliche thermische CVD bleibt eine kostengünstige und hochwirksame Lösung.

Letztendlich ermöglicht Ihnen das Verständnis dieser Vorteile, das richtige Werkzeug für das spezifische Material auszuwählen, das Sie herstellen möchten.

Zusammenfassungstabelle:

| Vorteil | Schlüsselmerkmal | Nutzen |

|---|---|---|

| Niedrigere Prozesstemperaturen | Verwendet Plasma anstelle von Wärme | Ermöglicht die Beschichtung temperaturesensibler Substrate wie Polymere und integrierte Schaltkreise |

| Schnelle Temperaturregelung | Schiebeofen für schnelles Aufheizen/Abkühlen | Ermöglicht die präzise Synthese von 2D-Materialien und reduziert thermische Spannungen |

Sind Sie bereit, Ihre Materialabscheidung mit fortschrittlichen CVD-Lösungen zu verbessern? Bei KINTEK nutzen wir außergewöhnliche F&E- und Eigenfertigung, um maßgeschneiderte Hochtemperatur-Ofenlösungen für Ihre Anforderungen anzubieten. Unser Produktportfolio umfasst CVD/PECVD-Systeme, Muffel-, Rohr-, Drehrohröfen sowie Vakuum- und Atmosphärenöfen, alle gestützt durch starke Fähigkeiten zur tiefgreifenden Anpassung, um Ihre einzigartigen experimentellen Anforderungen präzise zu erfüllen. Ob Sie mit empfindlichen Substraten oder komplexen 2D-Materialien arbeiten, wir können Ihnen helfen, hervorragende Ergebnisse zu erzielen. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Systeme Ihrem Labor zugutekommen können!

Visuelle Anleitung

Ähnliche Produkte

- Geneigte rotierende plasmaunterstützte chemische Abscheidung PECVD-Rohrofenmaschine

- Sonderanfertigung Vielseitiger CVD-Rohrofen Chemische Gasphasenabscheidung CVD-Ausrüstung Maschine

- Geneigte rotierende plasmaunterstützte chemische Abscheidung PECVD-Rohrofenmaschine

- CVD-Rohrofenmaschine mit mehreren Heizzonen für die chemische Gasphasenabscheidung

- Dia-PECVD-Rohrofen mit Flüssigvergaser PECVD-Maschine

Andere fragen auch

- Welche Umgebungen bietet ein PECVD-System für Silizium-Nanodrähte? Optimieren Sie das Wachstum mit präziser thermischer Steuerung

- Wie stellt ein CVD-System die Qualität von Kohlenstoffschichten sicher? Nanometerpräzision mit KINTEK erreichen

- Was ist die Notwendigkeit der Hochspannungs-Gasionenreinigung? Erreichen Sie eine Beschichtungsadhäsion auf atomarer Ebene

- Warum PECVD für monolithische integrierte Chip-Isolationsschichten verwenden? Schützen Sie Ihr thermisches Budget mit hochwertigem SiO2

- Wie trägt ein PECVD-System zu (n)Poly-Si-Schichten bei? Hochdurchsatz-In-situ-Dotierung erklärt