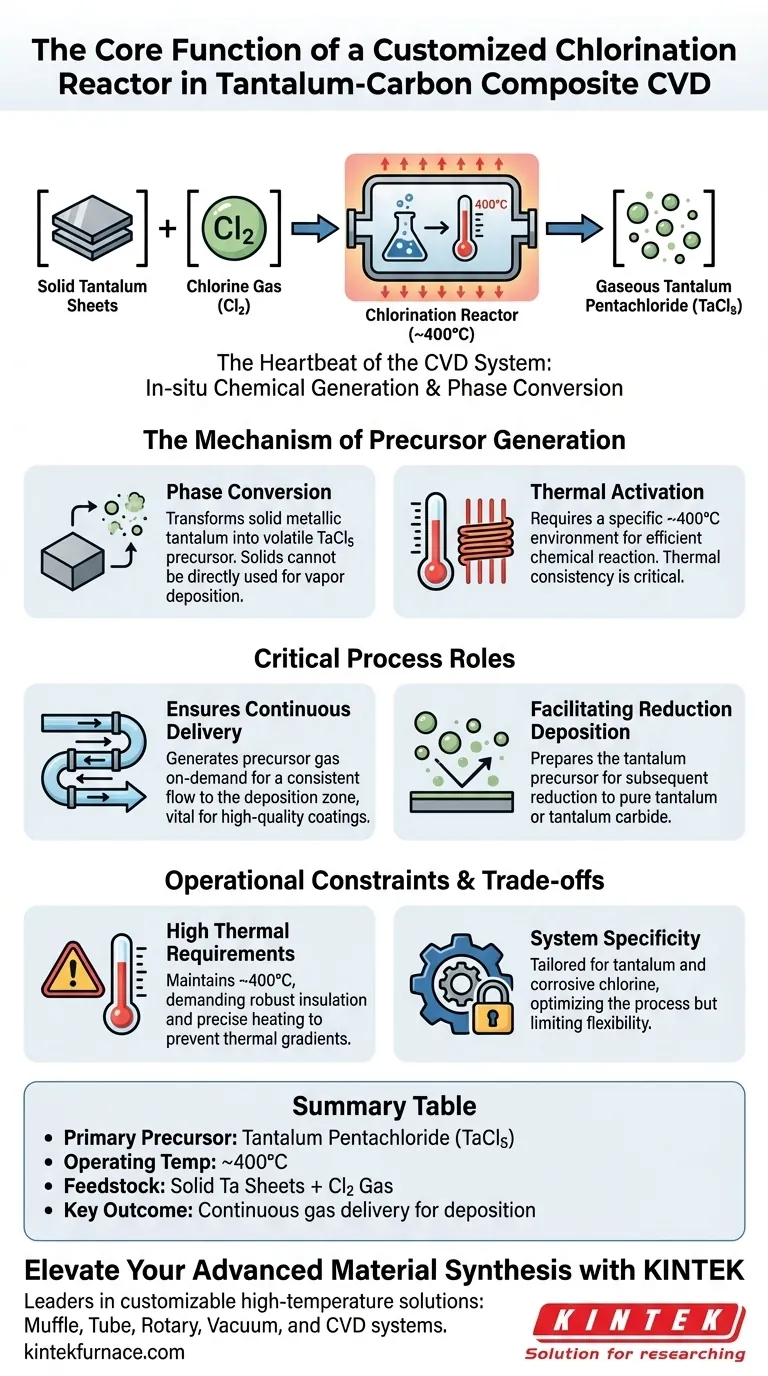

Die Kernfunktion eines kundenspezifischen Chlorierungsreaktors besteht darin, als In-situ-Chemikaliengenerator zu fungieren, der festes metallisches Tantal in einen verwendbaren gasförmigen Vorläufer umwandelt. Durch die Reaktion von Tantalblechen mit Chlorgas in einer kontrollierten Umgebung bei etwa 400 °C synthetisiert das System Tantalpentachlorid (TaCl5), die wesentliche flüchtige Verbindung, die für die Einleitung des Chemical Vapor Deposition (CVD)-Prozesses erforderlich ist.

Der Chlorierungsreaktor schlägt die Brücke zwischen der Rohmateriallagerung und der Abscheidung, indem er stabiles, festes Metall chemisch in einen reaktiven Gasstrom umwandelt. Diese Umwandlung ist die Voraussetzung für einen kontinuierlichen, kontrollierten Materialfluss zur Herstellung von Tantal-Kohlenstoff-Verbundwerkstoffen.

Der Mechanismus der Vorläufererzeugung

Phasenumwandlung

Die primäre technische Herausforderung bei diesem CVD-Prozess besteht darin, dass das Ausgangsmaterial, metallisches Tantal, als feste Platte vorliegt. Feststoffe können nicht direkt für die Dampfabscheidung verwendet werden.

Der Chlorierungsreaktor löst dieses Problem, indem er eine chemische Reaktion ermöglicht, die den physikalischen Zustand des Materials verändert. Er erleichtert die Wechselwirkung zwischen dem festen Tantal und Chlorgas zur Herstellung von Tantalpentachlorid (TaCl5).

Thermische Aktivierung

Diese chemische Umwandlung ist bei Raumtemperatur nicht spontan; sie erfordert erhebliche thermische Energie, um effizient abzulaufen.

Der Reaktor ist so konstruiert, dass er eine spezifische, hohe Temperaturumgebung aufrechterhält, typischerweise um 400 °C. Diese thermische Konsistenz ist entscheidend, um sicherzustellen, dass die Reaktion mit einer Geschwindigkeit abläuft, die dem Bedarf des Abscheidungsprozesses entspricht.

Kritische Prozessrollen

Sicherstellung einer kontinuierlichen Zufuhr

Konsistenz ist entscheidend für hochwertige CVD-Beschichtungen. Schwankungen in der Vorläuferzufuhr können zu Defekten oder ungleichmäßiger Dicke im Endverbund führen.

Der kundenspezifische Reaktor ermöglicht eine kontinuierliche Gaszufuhr. Durch die bedarfsgerechte Erzeugung des Vorläufergases aus einem festen Vorrat hält das System einen stetigen Fluss von Reaktanten zur Abscheidungszone aufrecht.

Ermöglichung der Reduktionsabscheidung

Die Erzeugung von TaCl5 ist nur der erste Schritt; es ist eine Zwischenverbindung, die später reduziert werden soll.

Durch die Herstellung dieses spezifischen Chloridvorläufers bereitet der Reaktor das Tantal für den nachfolgenden Reduktionsabscheidungsprozess vor. Das TaCl5-Gas ist chemisch bereit, seine Chloratome abzuspalten und stromabwärts als reines Tantal oder Tantalcarbid abzuscheiden.

Betriebliche Einschränkungen und Kompromisse

Hohe thermische Anforderungen

Obwohl für die Reaktion unerlässlich, führt die Aufrechterhaltung einer Umgebung von 400 °C zu zusätzlichen Energiekosten und Materialbelastungen.

Das System erfordert eine robuste Isolierung und präzise Heizelemente, um thermische Gradienten zu verhindern. Ein Temperaturabfall könnte die Erzeugung von TaCl5 verlangsamen, während übermäßige Hitze Reaktorkomponenten beschädigen könnte.

Systemspezifität

Der Reaktor wird als "kundenspezifisch" beschrieben, was darauf hindeutet, dass er speziell für die Geometrie von Tantalblechen und die korrosive Natur von Chlorgas zugeschnitten ist.

Diese Anpassung optimiert den Prozess, schränkt jedoch die Flexibilität ein. Die Ausrüstung ist für diesen spezifischen chemischen Weg maßgeschneidert und möglicherweise nicht ohne erhebliche Modifikationen leicht auf andere Vorläufer oder Metalle übertragbar.

Die richtige Wahl für Ihren Prozess treffen

Das Verständnis der Rolle des Chlorierungsreaktors ermöglicht es Ihnen, Ihr CVD-System auf Effizienz und Qualität zu optimieren.

- Wenn Ihr Hauptaugenmerk auf Prozessstabilität liegt: Priorisieren Sie die thermische Steuerung des Reaktors, um sicherzustellen, dass der Sollwert von 400 °C niemals schwankt, und garantieren Sie so einen stetigen TaCl5-Strom.

- Wenn Ihr Hauptaugenmerk auf der Vorläuferausbeute liegt: Stellen Sie sicher, dass das Reaktordesign die Kontaktfläche zwischen dem Chlorgas und den metallischen Tantalblechen maximiert.

Ein gut abgestimmter Chlorierungsreaktor ist das Herzstück des CVD-Systems und wandelt statisches Metall in den dynamischen Fluss um, der für die Herstellung fortschrittlicher Verbundwerkstoffe erforderlich ist.

Zusammenfassungstabelle:

| Merkmal | Funktion im Chlorierungsreaktor |

|---|---|

| Primärer Vorläufer | Tantalpentachlorid (TaCl5) |

| Betriebstemperatur | Ca. 400 °C |

| Ausgangsmaterial | Feste Tantalbleche + Chlorgas |

| Wichtigstes Ergebnis | Kontinuierliche Gaszufuhr für die Dampfabscheidung |

| Prozessrolle | In-situ-Chemikalienerzeugung & Phasenumwandlung |

Verbessern Sie Ihre fortschrittliche Materialentwicklung mit KINTEK

Präzise Vorläufererzeugung ist das Rückgrat hochwertiger CVD-Beschichtungen. Als führender Anbieter von Hochtemperatur-Laborsystemen bietet KINTEK die fachkundige F&E- und Fertigungsleistung, die Ihre Einrichtung benötigt. Wir bieten eine umfassende Palette von Muffel-, Rohr-, Rotations-, Vakuum- und CVD-Systemen an, die alle vollständig anpassbar sind, um die spezifischen thermischen und chemischen Anforderungen Ihrer einzigartigen Forschung zu erfüllen.

Ob Sie Tantal-Kohlenstoff-Verbundwerkstoffe entwickeln oder neue chemische Wege erforschen, unsere Ingenieure helfen Ihnen gerne dabei, Ihre Prozessstabilität und Ausbeute zu optimieren.

Bereit, Ihre kundenspezifische CVD-Lösung zu entwerfen? Kontaktieren Sie uns noch heute, um mit einem Spezialisten zu sprechen!

Visuelle Anleitung

Referenzen

- Junyu Zhu, Haohong Jiang. Fabrication and mechanical properties of porous tantalum carbon composites by chemical vapor deposition. DOI: 10.1038/s41598-025-86680-x

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- Sonderanfertigung Vielseitiger CVD-Rohrofen Chemische Gasphasenabscheidung CVD-Ausrüstung Maschine

- CVD-Rohrofenmaschine mit mehreren Heizzonen für die chemische Gasphasenabscheidung

- CVD-Rohrofen mit geteilter Kammer und Vakuumstation CVD-Maschine

- Zylindrisches Resonator-MPCVD-Maschinensystem für die Diamantzüchtung im Labor

- 915MHz MPCVD Diamant Maschine Mikrowellen Plasma Chemische Gasphasenabscheidung System Reaktor

Andere fragen auch

- Welche Rolle spielt CVD in der Nanotechnologie? Essenziell für die präzise Synthese von Nanomaterialien

- Was sind die allgemeinen Vorteile der CVD-Technologie in verschiedenen Branchen? Erschließen Sie Hochleistungsmaterialentwicklung

- Warum ist die Platzierung des Selen-Keramikboots bei der CVD-Synthese entscheidend? Beherrschen Sie den Dampffluss und die Morphologie

- Welche Nachteile hat die chemische Gasphasenabscheidung (CVD)? Wichtige Herausforderungen und Kompromisse

- Wie beeinflusst die präzise Steuerung des Gasflusses Cr2O3-Dünnschichten? Beherrschung der Stöchiometrie und Kristallstruktur

- Welchen typischen Dickenbereich haben CVD-Beschichtungen? Optimieren Sie die Leistung für Ihre Anwendung

- Was sind die verschiedenen Substrat-Heizmethoden in CVD? Heißwand vs. Kaltwand erklärt

- Warum gilt CVD als skalierbarer Prozess? Erschließen Sie hochvolumige, gleichmäßige Beschichtungen für Ihre Branche