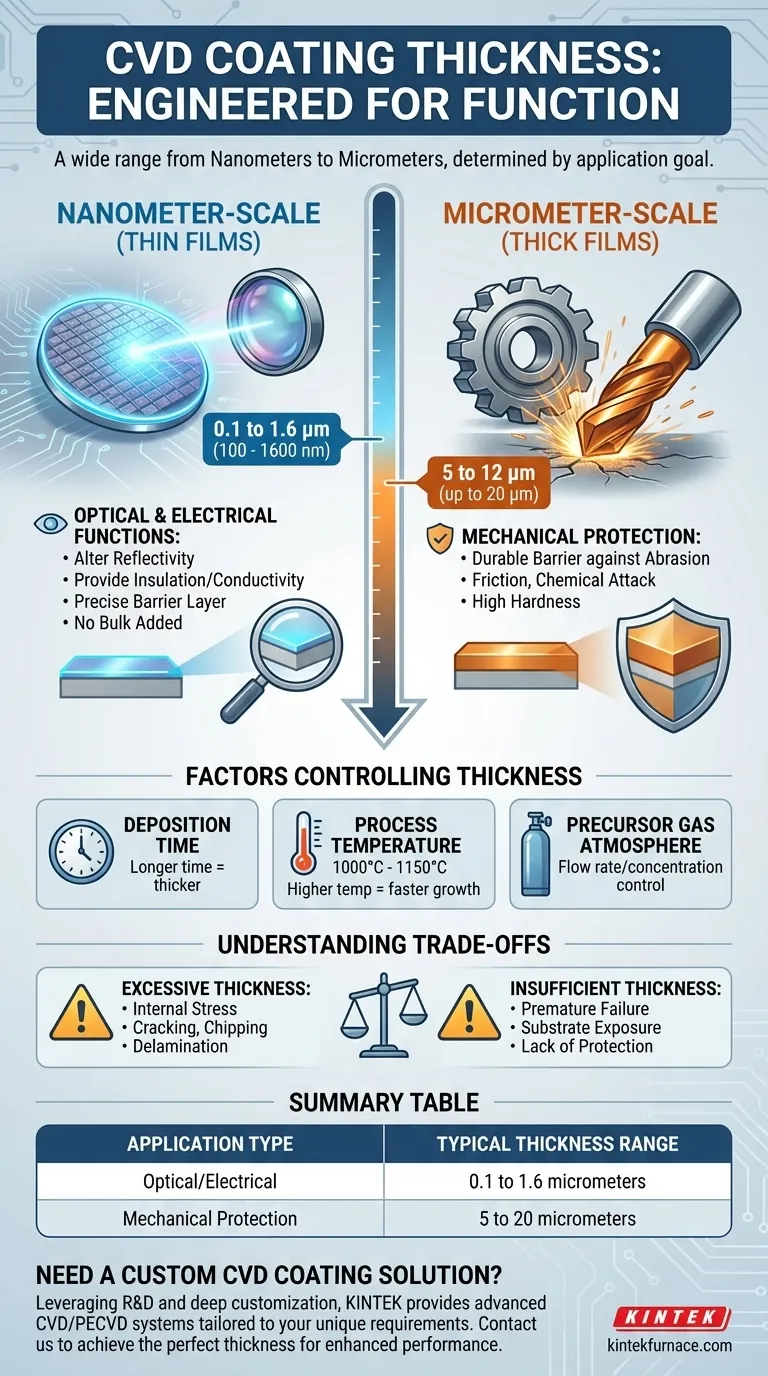

Genauer gesagt, die typische Dicke einer Chemischen Gasphasenabscheidungs (CVD)-Beschichtung erstreckt sich über einen außergewöhnlich weiten Bereich, von Hunderten von Nanometern bis über 10 Mikrometer. Dies ist kein Mangel an Prozesskontrolle, sondern ein direktes Spiegelbild der beabsichtigten Funktion der Beschichtung. Die erforderliche Dicke wird basierend darauf konstruiert, ob das Ziel ist, die optischen Eigenschaften einer Oberfläche zu modifizieren oder einen robusten mechanischen Verschleißschutz zu bieten.

Die zentrale Erkenntnis ist, dass es keine einzige "typische" Dicke für eine CVD-Beschichtung gibt. Die Dicke ist ein kritisches Auslegungsparameter, das vollständig von der Anwendung bestimmt wird und im Allgemeinen in zwei verschiedene Kategorien fällt: dünne Schichten (Nanometer) für optische/elektrische Funktionen und dicke Schichten (Mikrometer) für mechanischen Schutz.

Warum eine so breite Spanne? Dicke als Funktionsparameter

Die signifikante Variation der CVD-Beschichtungsdicke ergibt sich aus den vielfältigen Problemen, die damit gelöst werden. Die Dicke ist kein Nebenprodukt des Prozesses; sie ist ein primärer Input, der darauf zugeschnitten ist, ein spezifisches Leistungsergebnis zu erzielen.

Nanometer-Skalen-Beschichtungen (Dünne Schichten)

Für Anwendungen in Optik, Halbleitern und Elektronik sind CVD-Beschichtungen unglaublich dünn, oft im Bereich von 100 bis 1600 Nanometern (0,1 bis 1,6 µm).

In diesem Maßstab ist das Ziel nicht, Masse hinzuzufügen, sondern eine neue funktionale Oberfläche zu schaffen. Diese dünnen Schichten können die Lichtreflexion verändern, elektrische Isolierung oder Leitfähigkeit bieten oder als präzise Barriereschicht wirken, ohne die Abmessungen des Teils zu verändern.

Mikrometer-Skalen-Beschichtungen (Dicke Schichten)

Für hochbelastbare Industrieanwendungen, wie die Beschichtung von Schneidwerkzeugen oder verschleißfesten Komponenten, sind wesentlich dickere Schichten erforderlich. Hier liegt der typische Bereich bei 5 bis 12 Mikrometern (µm) und kann in Sonderfällen bis zu 20 µm betragen.

Diese erhebliche Dicke ist notwendig, um eine dauerhafte Barriere gegen Abrieb, Reibung und chemischen Angriff zu bieten. Die Härte und Integrität der Beschichtung hängen davon ab, dass genügend Material vorhanden ist, um intensiven mechanischen Belastungen über ihre Lebensdauer standzuhalten.

Die Faktoren, die die CVD-Beschichtungsdicke steuern

Das Erreichen einer Zieldicke mit hoher Präzision ist ein Kennzeichen des CVD-Prozesses. Diese Kontrolle wird durch die Manipulation mehrerer wichtiger Prozessvariablen erreicht.

Abscheidezeit

Der direkteste Faktor ist die Zeit. Unter sonst gleichen Bedingungen gilt: Je länger ein Substrat den Precursor-Gasen im Reaktor ausgesetzt ist, desto dicker wird die resultierende Beschichtung sein.

Prozesstemperatur

CVD ist ein Hochtemperaturprozess, der oft zwischen 1000 °C und 1150 °C abläuft. Höhere Temperaturen beschleunigen im Allgemeinen die chemischen Reaktionen, die die Beschichtung bilden, was zu einer schnelleren Abscheiderate und einer dickeren Schicht für eine gegebene Zeitspanne führt.

Precursor-Gasatmosphäre

Die Konzentration und Flussrate der Precursor-Gase (die chemischen „Bausteine“) in die Reaktionskammer werden sorgfältig kontrolliert. Eine höhere Konzentration der Reaktanten kann die Wachstumsrate erhöhen, was zu einer dickeren Beschichtung führt.

Die Abwägungen verstehen

Die Wahl einer Beschichtungsdicke ist ein Gleichgewicht zwischen Leistungsanforderungen und Prozessbeschränkungen. Eine einfach dickere Beschichtung aufzutragen ist nicht immer besser.

Das Problem übermäßiger Dicke

Wenn eine Beschichtung dicker wird, können sich innere Spannungen aufbauen. Ist eine Beschichtung für ihr vorgesehenes Material und ihre Geometrie zu dick, kann sie spröde werden, was unter thermischer oder mechanischer Beanspruchung zu Rissen, Abplatzungen oder Delamination vom Substrat führen kann.

Die Beschränkung unzureichender Dicke

Umgekehrt wird eine Beschichtung, die für eine Umgebung mit hohem Verschleiß zu dünn ist, vorzeitig versagen. Sie wird einfach abgenutzt, das Substrat freilegen und den beabsichtigten Schutz vor Abrieb oder Korrosion nicht bieten.

Prozess- und Kostenbeschränkungen

Das Erreichen sehr dicker Beschichtungen (z. B. >20 µm) kann zeitaufwendig und daher teuer sein. Darüber hinaus kann eine längere Exposition gegenüber den hohen Temperaturen des CVD-Prozesses potenziell die zugrunde liegenden Eigenschaften des Substratmaterials selbst beeinträchtigen.

Die richtige Dicke für Ihre Anwendung auswählen

Die optimale Dicke ist die dünnstmögliche Schicht, die Ihr Leistungsziel zuverlässig erfüllt.

- Wenn Ihr Hauptaugenmerk auf optischen oder elektrischen Eigenschaften liegt: Sie benötigen fast sicher eine Dünnschichtbeschichtung, gemessen in Nanometern, um eine präzise Funktionskontrolle ohne Veränderung der Bauteilabmessungen zu erreichen.

- Wenn Ihr Hauptaugenmerk auf mechanischer Verschleißfestigkeit liegt: Sie benötigen eine robuste Dickschichtbeschichtung, typischerweise in Mikrometern gemessen, um Haltbarkeit und eine lange Lebensdauer zu gewährleisten.

Letztendlich ist die Betrachtung der Beschichtungsdicke als kritische Auslegungsspezifikation der Schlüssel zur effektiven Nutzung des CVD-Prozesses.

Übersichtstabelle:

| Anwendungstyp | Typischer Dickenbereich | Schlüsselfunktionen |

|---|---|---|

| Optisch/Elektrisch | 0,1 bis 1,6 Mikrometer | Verändert die Reflektivität, bietet Isolation/Leitfähigkeit, fungiert als Barriere |

| Mechanischer Schutz | 5 bis 20 Mikrometer | Widerstandsfähig gegen Abrieb, Reibung und chemischen Angriff für Langlebigkeit |

Benötigen Sie eine maßgeschneiderte CVD-Beschichtungslösung? KINTEK nutzt herausragende F&E und eigene Fertigung, um verschiedene Labore mit fortschrittlichen Hochtemperatur-Ofenlösungen zu versorgen. Unsere Produktpalette, einschließlich Muffel-, Rohr-, Drehrohröfen, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systemen, wird durch unsere starke tiefgreifende Anpassungsfähigkeit ergänzt, um einzigartige experimentelle Anforderungen präzise zu erfüllen. Egal, ob Sie an optischen, elektrischen oder mechanischen Anwendungen arbeiten, wir können Ihnen helfen, die perfekte Beschichtungsdicke für verbesserte Leistung und Langlebigkeit zu erreichen. Kontaktieren Sie uns noch heute, um Ihre spezifischen Bedürfnisse zu besprechen und zu erfahren, wie unsere maßgeschneiderten Lösungen Ihren Projekten zugute kommen können!

Visuelle Anleitung

Ähnliche Produkte

- RF-PECVD-System Hochfrequenzplasma-unterstützte chemische Gasphasenabscheidung

- Geneigte rotierende plasmaunterstützte chemische Abscheidung PECVD-Rohrofenmaschine

- Geneigte rotierende plasmaunterstützte chemische Abscheidung PECVD-Rohrofenmaschine

- Dia-PECVD-Rohrofen mit Flüssigvergaser PECVD-Maschine

- CVD-Rohrofenmaschine mit mehreren Heizzonen für die chemische Gasphasenabscheidung

Andere fragen auch

- Welche Gase werden im PECVD-System verwendet? Optimieren Sie die Dünnschichtabscheidung mit präziser Gasauswahl

- Welche Rolle spielt PECVD bei optischen Beschichtungen? Unerlässlich für die Niedertemperatur-Hochpräzisions-Filmdeposition

- Wie funktioniert Plasma-Gasphasenabscheidung? Eine Niedertemperaturlösung für fortschrittliche Beschichtungen

- Was sind die Hauptkomponenten eines PECVD-Systems? Entdecken Sie die Niedertemperatur-Dünnschichtabscheidung

- Was ist PECVD und wie unterscheidet es sich von herkömmlichem CVD? Entriegelung der Abscheidung von dünnen Schichten bei niedrigen Temperaturen